微孔层、气体扩散层及其制备方法、燃料电池

1.本发明具体涉及一种微孔层、气体扩散层及其制备方法、燃料电池。

背景技术:

2.随着社会经济的快速发展,能源需求不断增大和环境污染问题日益严峻,发展高效可靠、环境友好型绿色能源受到各国的重视。为实现良好的能源转化,电化学催化作为一种实现能量转化与存储的高效且便捷的方式,对于新型储能的应用有着重要的意义。其中,气体扩散层在能量转化过程中扮演着重要作用。

3.气体扩散层由微孔层和基底层组成,其中微孔层的孔隙率为60-90%,由碳材料和粘结剂组成,可以为催化层提供机械支持、减小催化剂层和气体扩散层之间的接触电阻、降低催化层和气体扩散层水淹的概率和减少质量传输限制。微孔层的制备主要包括三个步骤:浆料的制备、沉积和烧结。具体地,将碳材料与分散在水中的粘结剂进行机械混合,产生的浆液沉积在基底层的表面,沉积完成后进行热处理,将完全干燥的气体扩散层在较高的温度下烧结,使碳材料很好地粘结在基底层的表面。

4.目前针对气体扩散层的工作已经做了很多。中国专利文献cn112761025a公开了一种气体扩散层,该扩散层为多根碳纤维形成的三维交联的纤维膜,微孔与大孔连通,但该方法操作步骤繁杂,难以商业化。antoni forner-cuenca等(adv.mater.2015,27,6317

–

6322)通过辐射接枝的方法,构建基底层亲疏水结构,但辐射接枝方法复杂,且仅仅针对基底层,难以进行应用推广。因此,如何开发工艺简单、价格低廉且具有高效传输效率的气体扩散层是成为燃料电池研发的重要挑战。

技术实现要素:

5.本发明实际解决的技术问题是克服了现有技术中的燃料电池的气体扩散层容易水淹、质量传输效率低、制备方法复杂、成本高、难以商业化,提供了一种微孔层、气体扩散层及其制备方法、燃料电池。本发明的气体扩散层不容易发生水淹、大幅提升了气体扩散层的质量传输效率,提高了燃料电池极限电流密度,并且本发明的微孔层和气体扩散层制备方法简单、价格低廉、适宜商业化。

6.本发明通过以下技术方案解决上述技术问题:

7.本发明提供了一种微孔层,其包括平整部分和设置在所述平整部分上的多个凸起模块;所述凸起模块间隔设置,所述凸起模块的间距为0.05~0.6mm,所述凸起模块的高度为2~10μm,其中所述间距指的是相邻两个所述凸起模块之间形成的凹槽的宽度。

8.本发明通过在微孔层的平整部分设置多个凸起模块,从而使得凸起模块之间形成凹槽,催化层产生的水优先汇集到凹槽中,凸起模块为氧气提供传输通道,从而达到提高质量传输效率的目的。

9.本发明中,所述平整部分的厚度较佳地为5~15μm。

10.本发明中,所述凸起模块的高度较佳地为3~15μm,更佳地为5~10μm。

11.本发明中,所述凸起模块的高度指的是所述凸起模块相对于所述平整部分的凸起模块的高度。

12.本发明中,所述凸起模块的形状可为本领域常规,较佳地为柱体。

13.本发明中,所述凸起模块的横截面的形状可为本领域常规,较佳地为正方形、长方形和圆形中的一种或多种,更佳地为正方形,其中,所述横截面为平行于所述平整部分的截面。

14.其中,所述横截面的面积较佳地为0.09~0.49mm2,更佳地为0.16~0.36mm2,例如0.25mm2。

15.本发明某些较佳实施例中,所述凸起模块的横截面的形状为正方形,所述正方形的边长较佳地为0.3-0.8mm,更佳地为0.4-0.6mm,例如0.5mm。

16.本发明的某些较佳实施例中,所述多个凸起模块的形状均相同、所述多个凸起模块的横截面的形状均相同、多个所述凸起模块的横截面的面积均相同。

17.本发明中,所述凸起模块的间距较佳地为0.1~0.6mm,更佳地为0.2mm~0.4mm,进一步更佳地为0.2mm。

18.本发明中,较佳地,所述多个凸起模块呈阵列排布。

19.本发明的某些较佳实施例中,所述凸起模块的横截面为边长为0.4~0.5mm的正方形,所述凸起模块的间距为0.2mm、0.4mm或0.6mm。

20.本发明中,所述凸起模块占所述微孔层的面积比例较佳地为15%~60%,更佳地为16~55%,例如21%、25%、31%、44%或51%。其中,所述凸起模块的面积一般是指所述凸起模块平行于所述平整部分的横截面的面积。

21.本发明中,所述凸起模块和所述平整部分可采用本领域常规的方法制备得到,一般地可由微孔层浆料固化后获得。

22.其中,所述微孔层浆料可为本领域常规,较佳地包括1份炭黑、180~220份异丙醇和2~3份聚四氟乙烯乳液,其中份数均为质量份数。

23.所述微孔层浆料中,所述异丙醇较佳地为200份。

24.所述微孔层浆料中,所述聚四氟乙烯乳液较佳地为2.2份。

25.所述微孔层浆料中,所述聚四氟乙烯乳液的浓度可为本领域常规,较佳地为8~12wt.%,更佳地为10wt.%。

26.本发明还提供了一种如上所述微孔层的制备方法,其包括下述步骤:

27.s1:在基底层上施加微孔层浆料,得所述平整部分;

28.s2:在所述平整部分上所述凸起模块对应的位置处施加微孔层浆料,,固化后形成所述凸起模块,即可。

29.本发明中,所述施加的方法可为本领域常规,较佳地为涂覆,更佳地为喷涂。

30.s2中,较佳地,在所述平整部分上铺设一镂空掩膜,在所述镂空掩膜上施加所述微孔层浆料,固化后形成所述凸起模块,即可。

31.其中,本领域技术人员常规可以理解,所述镂空掩膜的镂空处与所述凸起模块所在的位置相对应,且镂空的形状和面积均与所述凸起模块的横截面相同。

32.其中,所述镂空掩膜的厚度可为本领域常规,一般大于所述凸起模块的高度即可,较佳地为大于30μm。

33.其中,所述镂空掩膜的材质可为本领域常规,较佳地为聚四氟乙烯或者聚氯乙烯。

34.s2中,所述固化可采用本领域常规的方法进行,较佳地为烧结。

35.其中,所述烧结的温度可为本领域常规,较佳地为300~400℃,更佳地为350℃。

36.其中,所述烧结的时间可为本领域常规,较佳地为0.8~1.5h,更佳地为1h。

37.其中,所述烧结所采用的设备可为本领域常规,一般地可为马弗炉。

38.本发明中,所述微孔层浆料的制备方法可为本领域常规,一般地包括下述步骤:将所述微孔层浆料各组分混合,即可。

39.其中,所述混合的方法可为本领域常规,较佳地为超声分散。

40.所述超声分散的时间可为本领域常规,较佳地为2~4h,更佳地为3h。

41.本发明中,所述固化可采用本领域常规的方法进行,较佳地为烧结。

42.其中,所述烧结的温度可为本领域常规,较佳地为300~400℃,更佳地为350℃。

43.其中,所述烧结的时间可为本领域常规,较佳地为0.8~1.2h,更佳地为1h。

44.本发明还提供了一种气体扩散层,包括基底层和负载在所述基底层上的如上所述的微孔层,所述微孔层的所述平整部分与所述基底层相邻。

45.本发明中,所述基底层较佳地包括碳基材料和附着在所述碳基材料表面的疏水涂层。

46.其中,所述碳基材料可为燃料电池领域常规,一般地为炭布、碳纸或炭毡,较佳地为碳纸。

47.其中,所述疏水涂层较佳地为ptfe层。

48.其中,所述疏水涂层的负载量可为本领域常规,较佳地为25~35wt.%,更佳地为30wt.%。其中,所述负载量指的是所述疏水涂层与所述碳基材料的质量比。

49.本发明中,所述基底层包括所述疏水涂层时,所述基底层的制备方法可为本领域常规,较佳地,将所述碳基材料经疏水材料疏水处理后,固化即可。

50.其中,所述疏水材料可为燃料电池领域常规,例如ptfe乳液。

51.所述ptfe乳液的浓度可为本领域常规,较佳地为8~12wt.%,更佳地为10wt.%。

52.其中,所述疏水处理可采用本领域常规的方法进行,一般地将所述碳基材料在含所述疏水材料的乳液中浸渍、干燥即可。

53.所述疏水处理中,所述干燥的温度可为本领域常规,较佳地为50~80℃,更佳地为60℃。

54.所述疏水处理中,所述干燥的时间可为本领域常规,较佳地为0.5~2h,例如1h。

55.其中,较佳地,所述碳基材料在进行所述疏水处理之前还进行清洁处理。

56.所述清洁处理可采用本领域常规的方法进行,较佳地为在溶剂中进行超声、干燥。

57.所述清洁处理中,所述溶剂可为本领域常规,较佳地为丙酮。

58.所述清洁处理中,所述超声的时间可为本领域常规,较佳地为20~40min,例如30min。

59.所述清洁处理中,所述干燥的温度可为本领域常规,较佳地为60℃。

60.本发明还提供了一种如上所述气体扩散层的制备方法,其包括下述步骤:在所述基底层上负载所述微孔层,即可。

61.其中,负载所述微孔层的方法可为本领域常规,较佳地,在所述基底层上施加所述

微孔层浆料,固化后形成所述平整部分;在所述平整部分上所述凸起模块对应的位置处施加所述微孔层浆料,固化后形成所述凸起模块,即可。

62.本发明还提供了一种燃料电池,其包括如前所述的气体扩散层。

63.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

64.本发明所用试剂和原料均市售可得。

65.本发明的积极进步效果在于:

66.本发明的气体扩散层不容易发生水淹、大幅提升了气体扩散层的质量传输效率,提高了燃料电池的极限电流密度,极限电流密度可均提高至1.1ma/cm2以上,甚至可高达1.4ma/cm2;并且本发明的微孔层和气体扩散层制备方法简单、价格低廉、适宜商业化。

附图说明

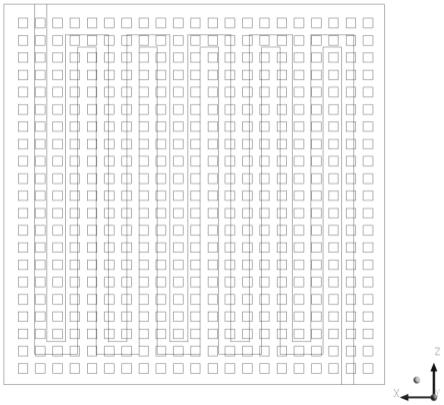

67.图1为实施例1气体扩散层俯视图的示意图;其中的方块为凸起模块,蛇形线为流道对应的位置;

68.图2为图1的局部放大图;

69.图3a~g分别为实施例1~6及对比例1的极化曲线图。

70.附图标记

71.1-凸起模块;d-凸起模块的间距。

具体实施方式

72.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

73.实施例1

74.s1:基底层的制备

75.将碳纸(厚度190μm)放置于丙酮溶液中超声30min,放入60℃烘箱中烘干,然后置于10wt%的ptfe乳液中重复浸渍、干燥(60℃烘箱中干燥1h)多次,使ptfe涂层的负载量为30wt%,其中负载量为ptfe涂层与碳纸的质量比。

76.s2:气体扩散层制备

77.炭黑0.09g,异丙醇18g,10wt%聚四氟乙烯乳液0.2g,超声分散3h,形成分散性良好的微孔层浆料。将微孔层浆料喷涂至基底层上至载量1.5mg/cm2,形成平整部分,平整部分高度为15μm。然后将厚度为80μm镂空掩膜(镂空形状:正方形,镂空间距:0.6mm(横向和纵向相同,均为0.6mm),镂空大小:0.5*0.5mm)放置于平整部分上方,镂空掩膜的整体尺寸与基底层一致,喷涂微孔层浆料,镂空掩膜上微孔层浆料的喷涂量为1mg/cm2,即每平方厘米的镂空掩膜喷涂微孔层浆料1mg,喷涂完毕后,去掉掩膜,得到多个凸起模块,凸起模块的高度约为10μm,放于马弗炉350℃烧结1h,得到气体扩散层。凸起模块占微孔层的面积比例即为镂空占镂空掩膜的面积比例,为21%。气体扩散层的俯视示意图如图1所示,图1的局部放大图如图2所示。从图1和图2可以看出,凸起模块1等间距地排布在气体扩散层上,凸起模块的大小和镂空大小一致,为0.5*0.5mm;凸起模块的间距d即为镂空间距,为0.6mm。图1中的

蛇形线代表对应流道所在的位置。

78.实施例2

79.s1:基底层的制备

80.与实施例1的s1相同。

81.s2:气体扩散层制备

82.镂空形状:正方形,镂空间距:0.4mm,镂空大小:0.5*0.5mm,凸起模块占微孔层的面积比例即为镂空占镂空掩膜的面积比例,为31%,其他均与实施例1相同,得到气体扩散层。

83.实施例3

84.s1:基底层的制备

85.与实施例1的s1相同。

86.s2:气体扩散层制备

87.镂空形状:正方形,镂空间距:0.2mm,镂空大小:0.5*0.5mm,凸起模块的面积占微孔层的面积比例即为镂空占镂空掩膜的面积比例,为51%,其他均与实施例1相同,得到气体扩散层。

88.实施例4

89.s1:基底层的制备

90.与实施例1的s1相同。

91.s2:气体扩散层制备

92.镂空形状:正方形,镂空间距:0.2mm,镂空大小:0.5*0.5mm,凸起模块的面积占微孔层的面积比例即为镂空占镂空掩膜的面积比例,为51%,镂空掩膜上微孔层浆料的喷涂量为0.5mg/cm2,凸起模块的高度约为5μm,其他均与实施例1相同,得到气体扩散层。

93.实施例5

94.s1:基底层的制备

95.与实施例1的s1相同。

96.s2:气体扩散层制备

97.镂空形状:正方形,镂空间距:0.4mm,镂空大小:0.5*0.5mm,凸起模块的面积占微孔层的面积比例即为镂空占镂空掩膜的面积比例,为31%,镂空掩膜上微孔层浆料的喷涂量为0.5mg/cm2,凸起模块的高度约为5μm,其他均与实施例1相同,得到气体扩散层。

98.实施例6

99.s1:基底层的制备

100.与实施例1的s1相同。

101.s2:气体扩散层制备

102.镂空形状:正方形,镂空间距:0.2mm,镂空大小:0.4*0.4mm,凸起模块的面积占微孔层的面积比例即为镂空占镂空掩膜的面积比例,为44%,镂空掩膜上微孔层浆料的喷涂量为0.5mg/cm2,凸起模块的高度为约为5μm,其他均与实施例1相同,得到气体扩散层。

103.对比例1

104.s1:基底层的制备

105.与实施例1的s1相同。

106.s2:气体扩散层制备

107.炭黑0.09g,异丙醇18g和10wt.%聚四氟乙烯乳液0.2g超声分散3h,形成分散性良好的微孔层浆料。将微孔层浆料喷涂至基底层上至载量2mg/cm2(即每平方厘米的基底层喷涂微孔层浆料的量为2mg),形成的微孔层的厚度约为20μm,然后放于马弗炉350℃烧结1h,得到气体扩散层。

108.效果实施例

109.燃料电池极限电流密度测试

110.将实施例1~6和对比例1所制备的气体扩散层组装成燃料电池,其中基底层与双极板相邻,采用美国gore primea膜电极组件(催化层+质子交换膜,即ccm),其中阴极催化剂pt/c载量为0.4mg/cm2,阳极pt/c载量为0.05mg/cm2。得到的膜电极组件置于阴阳双极板中间,阴阳双极板为膜电极提供反应气体,石墨集流板置于阴阳极板外侧,起收集电流的作用。密封组件为橡皮密封圈,膜电极与极板之间以及极板与端板之间均用密封组件形成气室;端板外表面有进气口和出气口。

111.电池性能测试条件:温度60℃,湿度100%,背压50kpa,阴极:275ml/min的空气,阳极:110ml/min的氢气。

112.结果如图3所示,图3a~g分别为实施例1~6和对比例1组装成的燃料电池的极化曲线,从极化曲线上可以得到各自的极限电流密度,如表1所示。

113.表1各实施例和对比例的效果数据表

[0114][0115][0116]

从表1的实施例1~3可以看出,可以看出,在镂空掩膜上微孔层浆量的喷涂量即凸起模块的高度一致以及镂空大小即凸起模块的大小一致的前提下,镂空间距即凸起模块的间距影响气体扩散层的气体、水的传输效率,间距为0.2mm时,燃料电池的极限电流密度最大。在镂空间距为0.2mm,镂空大小为0.5*0.5mm时,改变凸起模块的高度,即镂空掩膜上微孔层浆量的喷涂量降低至0.5mg/cm2,如实施例4所示,燃料电池的极限电流密度进一步提升,极限电流密度可高达1.40ma/cm2,表明凸起模块的高度也直接影响了气体和水的传输效率。实施例6与实施例4相比,仅镂空大小不同,可见凸起模块的大小也会影响传输效率。

实施例1~6所得气体扩散层组成的燃料电池均较对比例1常规气体扩散层的燃料电池的极限电流密度明显提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1