一种高性能Nd2Fe14B磁体材料的制备方法

一种高性能nd2fe14b磁体材料的制备方法

技术领域

1.本发明涉及一种永磁材料领域,具体涉及一种高性能nd2fe14b磁体材料的制备方法。

背景技术:

2.钕铁硼磁体是目前为止磁性最强的磁性材料,广泛应用在各个领域,诸如能源、交通、机械、航空航天等等,钕铁硼磁体具有良好的市场前景;

3.现有技术中的钕铁硼磁体制备工艺复杂,成本高,所得到的磁体矫顽力低,最大能积小。

技术实现要素:

4.本发明所要解决的技术问题是提供了一种高性能nd2fe14b磁体材料的制备方法,以解决上述背景技术中提到的技术问题。

5.本发明高性能nd2fe14b磁体材料的制备方法是通过以下技术方案来实现的:包括如下步骤:

6.s1、配料阶段:按一定化学计量比称取一定量永磁体原材料粉末,加入适量bii3经过充分研磨混合之后,将粉末压成钕铁硼坯体;

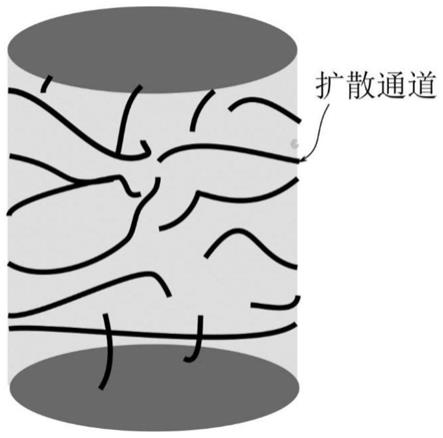

7.s2、预烧阶段:将钕铁硼坯体在一定温度条件下真空预烧,形成内部具有网状通道结构的磁体;

8.s3、涂敷阶段:将一定量的重稀土元素粉末或者氟化物加入到有机溶剂中,形成混合溶液,将预烧完成的钕铁硼磁体浸没到混合溶液中,取出后放入真空烘箱中,干燥,反复3-5次,形成重稀土元素或者氟元素涂敷的钕铁硼磁体;

9.s4、烧结扩散阶段:在一定温度下进行气氛烧结扩散,并保温一定的时间,得到高性能钕铁硼磁体。

10.作为优选的技术方案,s1、配料阶段所述的永磁体化学式为nd2fe14b,所述的粉末为纯度》99.5%的nd、fe、b粉末,稀土金属nd的含量为28%-34wt%,金属元素fe的含量为60-70wt%,非金属元素b的含量为1-1.5wt%;bii3在磁体中所占质量分数为0.1-3wt%;所述的坯体的大小为直径10~22mm,厚度为3~6mm。

11.作为优选的技术方案,s2、预烧阶段所述的预烧真空度为10-5~10-3pa,预烧分为两个阶段,第一阶段温度为580-600℃,时间为2-3h,这一阶段bii3挥发,在磁体内部形成网状通道,第二阶段预烧温度1000-1100℃,预烧4-6h。

12.作为优选的技术方案,s3、涂敷阶段所述的重稀土金属为dy、tb、gd、ho元素的一种或多种,所述氟化物为氟化钙,有机溶剂为丙酮或者乙醇溶液,所述真空烘箱的温度为100~150℃,单次烘干时间为10-30分钟。

13.作为优选的技术方案,s4、烧结扩散阶段所述的烧结条件,所述烧结气氛条件为氩气或氮气保护,在900-1500℃时,进行烧结保温4-10h。

14.本发明的有益效果是:

15.1、bii3升华法制备网孔状高性能nd2fe14b复合磁体材料的方法,工艺简单,成本低;

16.2、元素能够更好扩散到磁体各个部分,磁体具有更大的矫顽力;

17.3、元素的扩散均匀极大得提高了磁体的最大磁能积。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1为钕铁硼磁体网状通道扩散示意图。

具体实施方式

20.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

21.本说明书(包括任何附加权利要求、摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

22.在本发明的描述中,需要理解的是,术语“一端”、“另一端”、“外侧”、“上”、“内侧”、“水平”、“同轴”、“中央”、“端部”、“长度”、“外端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.此外,在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

24.本发明使用的例如“上”、“上方”、“下”、“下方”等表示空间相对位置的术语是出于便于说明的目的来描述如附图中所示的一个单元或特征相对于另一个单元或特征的关系。空间相对位置的术语可以旨在包括设备在使用或工作中除了图中所示方位以外的不同方位。例如,如果将图中的设备翻转,则被描述为位于其他单元或特征“下方”或“之下”的单元将位于其他单元或特征“上方”。因此,示例性术语“下方”可以囊括上方和下方这两种方位。设备可以以其他方式被定向(旋转90度或其他朝向),并相应地解释本文使用的与空间相关的描述语。

25.在本发明中,除非另有明确的规定和限定,术语“设置”、“套接”、“连接”、“贯穿”、“插接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

26.实施例1:如图1所示,本发明的一种高性能nd2fe14b磁体材料的制备方法,具体步骤如下:

27.s1、配料阶段:按质量比:nd:fe:b=30:69:1称取永磁体原材料粉末,加入质量分数占比为磁体粉末1%的bii3粉末,经过充分研磨混合之后,将粉末在16mpa压力下压成直径为20mm,厚度为4mm的钕铁硼坯体;

28.s2、预烧阶段:将钕铁硼坯体在真空度为10-4pa进行预烧,第一阶段温度为600℃,时间为3h,第二阶段预烧温度1080℃,预烧5h,形成内部具有网状通道结构的磁体;

29.s3、涂敷阶段:将一定量的dy粉末加入到乙醇溶剂中,形成混合溶液,将预烧完成的钕铁硼磁体浸没到混合溶液中,取出后放入温度为100℃的真空烘箱中,干燥,反复4次,单词烘干时间为15分钟,形成dy元素涂敷的钕铁硼磁体;

30.s4、烧结阶段:在氩气烧结气氛保护下,在1000℃时,烧结保温6h。

31.比较例1:制备步骤同实施例1,区别在于s1,即没有加入bii3粉末,将dy粉涂直接敷于磁体表面,进行扩散。

32.实施例2:如图1所示,本发明的一种高性能nd2fe14b磁体材料的制备方法,具体步骤如下:

33.s1、配料阶段:按质量比:nd:fe:b=29:70:1称取永磁体原材料粉末,加入质量分数占比为磁体粉末1.5%的bii3粉末,经过充分研磨混合之后,将粉末在18mpa压力下压成直径为18mm,厚度为5mm的钕铁硼坯体;

34.s2、预烧阶段:将钕铁硼坯体在真空度为10-4pa进行预烧,第一阶段温度为590℃,时间为4h,第二阶段预烧温度1050℃,预烧6h,形成内部具有网状通道结构的磁体;

35.s3、涂敷阶段:将一定量的tb粉末加入到乙醇溶剂中,形成混合溶液,将预烧完成的钕铁硼磁体浸没到混合溶液中,取出后放入温度为120℃的真空烘箱中,干燥,反复5次,单词烘干时间为20分钟,形成tb元素涂敷的钕铁硼磁体;

36.s4、烧结阶段:在氩气烧结气氛保护下,在1050℃时,烧结保温8h。

37.比较例2:制备步骤同实施例2,区别在于s1,即没有加入bii3粉末,将tb粉涂直接敷于磁体表面,进行扩散。

38.实施例3:如图1所示,本发明的一种高性能nd2fe14b磁体材料的制备方法,具体步骤如下:

39.s1、配料阶段:按质量比:nd:fe:b=32:67:1称取永磁体原材料粉末,加入质量分数占比为磁体粉末2%的bii3粉末,经过充分研磨混合之后,将粉末在20mpa压力下压成直径为20mm,厚度为4mm的钕铁硼坯体;

40.s2、预烧阶段:将钕铁硼坯体在真空度为2*10-4pa进行预烧,第一阶段温度为595℃,时间为3h,第二阶段预烧温度1080℃,预烧6h,形成内部具有网状通道结构的磁体;

41.s3、涂敷阶段:将一定量的caf2加入到丙酮溶剂中,形成混合溶液,将预烧完成的钕铁硼磁体浸没到混合溶液中,取出后放入温度为150℃的真空烘箱中,干燥,反复5次,单词烘干时间为30分钟,形成f元素涂敷的钕铁硼磁体;

42.s4、烧结阶段:在氮气烧结气氛保护下,在1400℃时,烧结保温8h。

43.比较例3:制备步骤同实施例3,区别在于s1,即没有加入bii3粉末,将caf2粉涂直接敷于磁体表面,进行扩散。

44.结合上述(对比例1、对比例2、对比例3),扩散工艺得到的钕铁硼磁体的磁性能,如下表所示:

[0045][0046]

本发明的有益效果是:该方法工艺简单,成本低,bii3的沸点大约是500℃,在预烧过程中随着温度的升高,bii3升华成气体,bii3分子在nd2fe14b中形成网状结构,对后续掺杂重稀土元素有极大的帮助,有效的提高了重稀土元素的掺杂效率,重稀土元素掺杂率的提高,使材料内部的内应力增加,减少了畴壁的移动,此时反向磁场要克服磁晶各向异性和单畴粒子退磁作用决定的能峰,同时部分重稀土完全扩散到晶界区域,导致晶面磁各向异性的增加,从而稳定了取向畴的状态。这些都导致了nd2fe14b矫顽力的提升。同时在高温烧结及回火以后,改善了磁体的矩形比特性,得到较高的剩磁。重稀土元素的扩散均匀极大得提高了磁体的最大磁能积,与现有技术中,通过激光烧蚀穿孔获得的三维立体扩散技术相比,本制备技术,制备工艺更加简单。

[0047]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1