1.本发明实施例是关于一种半导体技术,且特别为关于一种半导体结构及其形成方法。

背景技术:

2.集成电路(ic)产业经历了指数级的增长。集成电路材料及设计的技术进步产生了一世代又一世代的集成电路,其中每一世代都具有比前一世代更小更复杂的电路。在集成电路的发展中,功能密度(亦即,每一芯片面积上的内连接装置数量)普遍增加,而几何尺寸(亦即,使用制造制程可以形成的最小部件(或线路))却为下降。此微缩制程通常通过提高生产效率及降低相关成本而来带来益处。

3.举例来说,随着集成电路(ic)技术向更小的技术世代发展,后段(back-end-of-line,beol)内连接特征部件,诸如源极/漏极接点介层连接窗(contact via)及金属线,也变得更小。较小的内连接特征部件会导致电阻增加及电阻-电容延迟(rc延迟)增加。降低电阻-电容延迟(rc延迟)已经变得越来越重要,也越来越具有挑战性。因此,虽然现有的内连接特征部件对于其预期目的来说通常是令人满意的,然而其在所有方面并非令人满意。

技术实现要素:

4.在一些实施例中,一种半导体结构的形成方法包括:接收一工作部件,其包括一第一源极/漏极特征部件、位于第一源极/漏极特征部件上的一第一介电层以及位于第一介电层内及第一源极/漏极特征部件上的一源极/漏极接点;沉积一第二介电层于源极/漏极接点及第一介电层上;形成一源极/漏极接点介层开口穿过第二介电层而露出源极/漏极接点;沉积一牺牲插塞于源极/漏极接点介层开口内;沉积一第三介电层于第二介电层及牺牲插塞上;形成一沟槽于第三介电层内而露出牺牲插塞;移除牺牲插塞以露出源极/漏极接点介层开口;以及在移除牺牲插塞后,形成一整合导电特征部件于沟槽及露出的源极/漏极接点介层开口内。

5.在一些实施例中,一种半导体结构的形成方法包括:接收一工作部件,其包括一源极/漏极特征部件、位于第一源极/漏极特征部件上的一第一介电层以及位于第一介电层及源极/漏极特征部件上的一源极/漏极接点;沉积第一蚀刻停止层(esl)及第二介电层于源极/漏极接点及第一介电层上;形成一源极/漏极接点介层开口穿过第一蚀刻停止层(esl)及第二介电层而露出源极/漏极接点;沉积一牺牲插塞于源极/漏极接点介层开口内;沉积一第二蚀刻停止层(esl)及一第三介电层于第二介电层及牺牲插塞上,形成一沟槽于第二蚀刻停止层(esl)及第三介电层内而暴露牺牲插塞;选择性移除牺牲插塞以露出源极/漏极接点介层开口;以及在移除牺牲插塞后,形成一源极/漏极接点于源极/漏极接点介层开口内且形成一金属线于沟槽内。

6.在一些实施例中,一种半导体结构包括:一第一主动区、设置于第一主动区上的一第一源极/漏极特征部件、设置于第一源极/漏极特征部件上并与之接触的一源极/漏极接

点、设置于源极/漏极接点上并与之接触的一源极/漏极接点介层连接窗、平行于第一主动区延伸的一第二主动区、设置于第二主动区上的一第二源极/漏极特征部件以及设置于第一源极/漏极特征部件及第二源极/漏极特征部件上的一金属线。金属线的组成相同于源极/漏极接点介层连接窗的组成。

附图说明

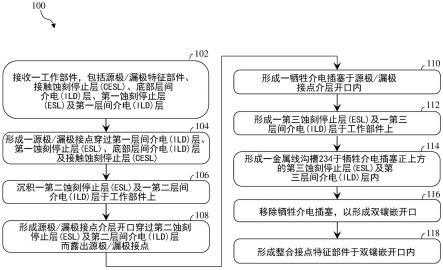

7.图1绘示出根据本公开的各个型态的具有源极/漏极接点介层连接窗及金属线的整合接点特征部件的形成方法流程图。

8.图2-图13绘示出根据本公开的各个型态的于图1的方法中各个制造阶段的工作部件的非完整性剖面示意图或平面示意图。

9.其中,附图标记说明如下:

10.10:通道区域

11.20:源极/漏极区域

12.100:方法

13.102,104,106,108,110,112,114,116,118:步骤区块

14.200:工作部件/半导体装置/半导体结构

15.204-1:第一鳍部

16.204-2:第二鳍部

17.204-3:第三鳍部

18.205-1:第一源极/漏极特征部件

19.205-2:第二源极/漏极特征部件

20.205-3:第三源极/漏极特征部件

21.206:栅极结构

22.208:栅极间隙壁

23.210:接触蚀刻停止层(cesl)

24.211:底部层间介电(ild)层

25.212:第一蚀刻停止层(esl)/栅极顶部蚀刻停止层

26.213:第一层间介电(ild)层

27.216:硅化物特征部件

28.218,236:阻障层

29.220,238:金属填充层

30.221:源极/漏极接点

31.222:第二蚀刻停止层(esl)

32.224:第二层间介电(ild)层

33.226:引导开口

34.228:牺牲介层插塞

35.230:第三蚀刻停止层(esl)

36.232:第三层间介电(ild)层

37.234:金属线沟槽

38.240:整合接点特征部件

39.242:源极/漏极接点介层连接窗

40.244:金属线

41.2260:源极/漏极接点介层开口

42.2340:双镶嵌开口

43.2380:孔洞

具体实施方式

44.以下的公开内容提供许多不同的实施例或范例,以实施本发明的不同特征部件。而以下的公开内容为叙述各个部件及其排列方式的特定范例,以求简化本公开内容。当然,这些仅为范例说明并非用以所定义本发明。举例来说,若为以下的公开内容叙述了将一第一特征部件形成于一第二特征部件之上或上方,即表示其包含了所形成的上述第一特征部件与上述第二特征部件为直接接触的实施例,亦包含了尚可将附加的特征部件形成于上述第一特征部件与上述第二特征部件之间,而使上述第一特征部件与上述第二特征部件可能未直接接触的实施例。另外,本公开于各个不同范例中会重复标号及/或文字。重复是为了达到简化及明确目的,而非自列指定所探讨的各个不同实施例及/或配置之间的关系。

45.再者,于空间上的相关用语,例如“下方”、“之下”、“下”、“之上”、“上方”等等于此处是用以容易表达出本说明书中所绘示的图式中元件或特征部件与另外的元件或特征部件的关系。这些空间上的相关用语除了涵盖图式所绘示的方位外,也涵盖装置于使用或操作中的不同方位。此装置可具有不同方位(旋转90度或其它方位)且此处所使用的空间上的相关符号同样有相应的解释。

46.再者,当用“大约”、“近似”等描述一数值或数值范围时,此用语旨在包含合理范围内的数值,考虑到所属技术技术中具有通常知识者所理解的制造期间固有的变化。举例来说,数值或数值范围包含一合理的范围,包括所描述的数值,例如在所描述的数值的+/-10%之内,基于与制造具有与该数值相关的特征的已知的制造公差。举例来说,具有“约5nm”厚度的材料层可以包括4.25nm至5.75nm的尺寸范围,其中所属技术中具有通常知识者已知的与沉积材料层相关的制造公差为+/-15%。还有,本公开于各个不同范例中会重复标号及/或文字。重复是为了达到简化及明确目的,而非自列指定所探讨的各个不同实施例及/或配置之间的关系。

47.集成电路制造制程流程通常分为三类:前段(front-end-of-line,feol)、中段(middle-end-of-line,meol)及后段(beol)。前段(feol)通常包括关于制造集成电路装置(例如,晶体管)制程。举例来说,前段(feol)制程可以包括形成主动区(例如,鳍部或鳍式外延层堆叠)、栅极结构以及源极及漏极特征部件(通常称为源极/漏极特征部件)。中段(meol)通常包括关于制造前段(feol)特征部件的接点的制程,例如与栅极结构及/或源极/漏极特征部件的接点。后段(beol)通常包括关于制造多层内连接(multilayer interconnect,mli)特征部件的制程,此特征部件内连接由前段(feol)及中段(meol)制造的集成电路(ic)特征部件(此处分别称为前段(feol)及中段(meol)特征部件或结构连,因而实现集成电路(ic)装置的运行。

48.在一些现有方案中,源极/漏极接点介层连接窗及与源极/漏极接点介层连接窗耦

接的金属线分别使用不同的金属填充材料形成。在这些现有方案中,源极/漏极接点介层连接窗形成于源/漏极接触上方并与的直接接触。然后在源极/漏极接点介层开口上方的介电层内形成一金属线沟槽。然后,将金属填充材料沉积于金属线沟槽内以形成金属线。金属线及源极/漏极接点介层连接窗可以具有不同的金属填充材料。在金属线及源极/漏极接点介层连接窗之间会具有一阻障层,并形成一异质界面,导致金属线及源极/漏极接点介层连接窗之间的接触电阻增加。

49.本公开提供一种整合接点特征部件(其包括源极/漏极接点介层连接窗及与其相连的金属线)的形成方法。在一些实施例中,首先在源极/漏极接点介层开口处形成牺牲插塞作为预留位置,同时在源极/漏极接点介层开口的正上方形成金属线沟槽。在形成金属线沟槽后,移除牺牲插塞,以露出包括源极/漏极接点介层开口及金属线沟槽的双镶嵌开口。阻障层及金属填充层沉积至双镶嵌开口内,以形成整合接点特征部件。整合接点特征部件包括一作为下部的源极/漏极接点介层连接窗及一作为上部的金属线。源极/漏极接点介层连接窗及金属线为连续且同质的。由于整合接点特征部件中的源极/漏极接点介层连接窗及金属线不具有异质界面,具有较低的电阻,因而降低了电阻-电容延迟(rc延迟)。

50.现在将参照图式更详细地说明本公开的各个型态。据此,图1绘示出根据本公开的实施例整合接点特征部件的形成方法100的流程图,此方法包括源极/漏极接点介层连接窗及与其连接的金属线。方法100仅为一示例,并未将本公开内容局限于方法100中明确记载的内容。可以在方法100之前、期间及之后提供额外的操作步骤,并且可以替换、移除或移动所述的一些操作步骤,以实现上述方法的额外实施例。出于简化的理由,此处并未详细说明所有的操作步骤。以下配合图2-图13说明方法100,图2-图13绘示出根据图1中方法100的实施例,在不同制造阶段的工作部件200的非完整性剖面示意图或平面示意图。为避免产生疑问,图2-图13中的x、y及z方向为相互垂直的,并且在整个图2-图13中使用一致。由于工作部件200将制作成半导体装置或半导体结构,因此在此可根据上下文的要求将工作部件200称为半导体装置200或半导体结构200。在本公开内容中,除非另有明确规定,否则相似的镖皓表示相似的特征部件。

51.请参照1及图2,方法100包括一步骤区块102,接收一工作部件200。工作部件200包括一基底202。在所绘示的实施例中,基底202包括硅(si)。或者,基底202可以包括另一元素半导体,例如锗(ge);一化合物半导体,例如碳化硅(sic)、砷化镓(gaas)、磷化镓(gap)、磷化铟(inp)、砷化铟(inas)及/或锑化铟(insb);一合金半导体,例如硅锗(sige)、磷化镓(gaasp)、铝砷化铟(alinas)、铝砷化镓(algaas)、砷化镓(gainas)、磷化镓(gainp)及/或磷化镓砷(gainasp);或其组合。在一些实施例中,基底202包括一或多个iii-v族材料,一或多个ii-iv族材料,或其组合。在一些实施例中,基底202为绝缘体上覆半导体(silicon-on-insulator,soi)基底,例如绝缘体上覆硅(silicon-on-insulator,soi)基底、绝缘体上覆硅锗(silicon germanium-on-insulator,sgoi)基底或绝缘体上覆锗(germanium-on-insulator,geoi)基底。绝缘体上覆半导体基底可以用氧植入隔离(simox)、晶圆接合及/或其他合适的方法来制造。基底202可以包括各种掺杂区域(未绘示),根据半导体装置200的设计需求所配置,诸如p型掺杂区域、n型掺杂区域或其组合。p型掺杂区域(例如,p型井区)包括p型掺杂物,例如硼(b)或bf2、其他p型掺杂物或其组合。n型掺杂区(例如,n型井区)包括n型掺杂物,例如磷(p)、砷(as)、其他n型掺杂物或其组合。可以进行离子布植制程、扩散

制程及/或其他合适的掺杂制程来形成各种掺杂区域。

52.工作部件200包括多个鳍部(或鳍部元件)。在多个鳍部中,第一鳍部204-1绘示于图2,第二鳍部204-2及第三鳍部204-3绘示于图12-图13。在一些实施例中,多个鳍部可以通过对一部分的基底202进行图案化而形成。在一些其他的实施例中,多个鳍部可以通过对沉积于基底202上的一或多个外延层进行图案化而形成。在所绘示的实施例中,第一鳍部204-1是通过对一部分的基底202进行图案化而形成的,且包括硅(si)。虽然在图2中未明确绘示,然而在多个鳍部之间可以形成一隔离特征部件203(如图12-图13所示),以隔开相邻的鳍部。在一些实施例中,隔离特征部件203可以包括氧化硅、氮化硅、氮氧化硅、掺氟硅酸盐玻璃(fluorine-doped silicate glass,fsg)、低k值介电材料、其组合及/或其他合适的材料。

53.如图2所示,工作部件200更包括多个栅极结构206,栅极结构设置于第一鳍部204-1的通道区域10上。第一鳍部204-1的通道区域10与源极/漏极区域20交错排列。在一些实施例中,栅极结构206包围第一鳍部204-1的通道区域10。各个通道区域10穿插两个源极/漏极区域20。虽然在图式中未明确绘示,然而各个栅极结构206包括一栅极介电层及位于栅极介电层上的一栅极电极。栅极介电层可以包括一界面层及一高k值介电层。在某些情况下,界面层可以包括氧化硅。高k值介电层由具有高介电常数的介电材料形成,例如,大于氧化硅的介电常数(k≈3.9)。用于高k值介电层的示例性高介电材料包括氧化铪(hfo)、氧化钛(tio2)、氧化锆铪(hfzro)、氧化钽(ta2o5)、氧化铪硅(hfsio4)、氧化锆(zro2)、氧化锆硅(zrsio2)、氧化镧(la2o3)、氧化铝(al2o3)、氧化锆(zro)、氧化钇(y2o3)、srtio3(sto)、batio3(bto)、bazro、氧化镧铪(hflao)、氧化镧硅(lasio)、氧化铝硅(alsio)、氧化铪钽(hftao)、氧化铪钛(hftio)、(ba,sr)tio3(bst)、氮化硅(sin)、氮氧化硅(sion)、其组合或其他合适的材料。在一实施例中,高k值介电层是由氧化铪(hfo)形成。栅极电极可以包括多层,如功函数层、胶层/阻障层及/或金属填充(或块材)层。功函数层可以由n型功函数材料或p型功函数材料形成。p型功函数材料包括tin、tan、ru、mo、wn、zrsi2、mosi2、tasi2、nisi2、wn、其他p型功函数材料或其组合。n型功函数材料包括ti、al、ag、mn、zr、tial、tialc、tac、tacn、tasin、taal、taalc、tialn、其他n型功函数材料或其组合。胶层/阻障层可以包括促进相邻膜层(例如,功函数层及金属填充层)之间的黏合的材料及/或阻止及/或降低栅极层(例如,功函数层及金属填充层)之间扩散的材料。举例来说,胶层/阻障层包括金属(例如,w、al、ta、ti、ni、cu、co、其他合适的金属或其组合)、金属氧化物、金属氮化物(例如,tin)或其组合。金属填充层可以包括合适的导电材料,例如铝(al)、铜(cu)、钨(w)、钌(ru)、钛(ti)、合适的金属或其组合。

54.栅极结构206的侧壁上具有作为衬层至少一栅极间隙壁208。在一些实施例中,此至少一栅极间隙壁208可以包括碳化硅、碳氧化硅、氮碳氧化硅或氮化硅在一些实施例中,可使用栅极取代或后栅极制程来形成栅极结构206。在一示例的后栅极制程中,形成多个虚置栅极堆叠于第一鳍部204-1的通道区域10上。然后在工作部件200上沉积至少一栅极间隙壁208,包括在虚置栅极堆叠的侧壁上。接着进行异向性蚀刻制程,以凹陷源极/漏极区域20而形成多个源极/漏极沟槽,留下沿虚置栅极堆叠的侧壁延伸的至少一栅极间隙壁208。在形成源极/漏极沟槽后,源极/漏极特征部件(如图2所示的第一源极/漏极特征部件205-1)沉积至源极/漏极区域20的源极/漏极沟槽内。源极/漏极特征部件可以通过气相外延

(vapor-phase epitaxy,vpe)、超高真空化学气相沉积(ultra-high vacuum cvd,uhv-cvd)、lpcvd、pecvd、分子束外延(molecular beam epitaxy mbe)或其他合适的外延制程或其组合形成。源极/漏极特征部件也可以称为外延特征部件。取决于半导体装置200的设计,源极/漏极特征部件可以是n型或p型。当源极/漏极特征部件为n型时,其可以包括掺杂n型掺杂物(例如,磷(p)或砷(as))的硅(si)。当源极/漏极特征部件为p型时,其可以包括掺杂p型掺杂物(例如,硼(b)或bf2)的硅锗(sige)。在一些实施例中,可以进行一退火处理,以活化位于半导体装置200的源极/漏极特征部件内的掺杂物。在所绘示的实施例中,第一源极/漏极特征部件205-1可以包括磷掺杂的硅(si:p)或硼掺杂的硅锗(sige:b)。

55.一接触蚀刻停止层(contact etch stop layer,cesl)210及一底部层间介电(interlayer dielectric,ild)层211设置于源极/漏极特征部件(例如,第一源极/漏极特征部件205-1)上并顺沿着至少一栅极间隙壁208的侧壁。在一些实施例中,接触蚀刻停止层(cesl)210包括氮化硅层、氮氧化硅层及/或本领域已知的其他材料。接触蚀刻停止层(cesl)210可以使用原子层沉积(atomic layer deposition,ald)、等离子体增强原子层沉积(plasma-enhanced ald,peald)、等离子体增强化学气相沉积(plasma-enhanced chemical vapor deposition,pecvd)及/或其他合适的沉积制程进行沉积。底部层间介电(ild)层211包括介电材料,例如四乙基正硅酸盐(tetraethylorthosilicate,teos)氧化物、未掺杂的硅酸盐玻璃或掺杂的硅氧化物(例如,硼磷硅酸盐玻璃(borophosphosilicate glass,bpsg)、熔融石英玻璃(fused silica glass,fsg)、磷硅酸盐玻璃(phosphosilicate glass,psg)、硼掺杂硅玻璃(boron doped silicon glass,bsg)及/或其他合适的介电材料。底部层间介电(ild)层211可以通过化学气相沉积(cvd)、旋涂或其他合适的沉积技术进行沉积。在后栅极制程中,在沉积接触蚀刻停止层(cesl)210及底部层间介电(ild)层211后,使用化学机械研磨(chemical mechanical polishing,cmp)制程对工作部件200进行平坦化,以露出虚置栅极堆叠。然后去除虚置栅极堆叠,并用栅极结构206(其组成如上所述)作为取代。

56.工作部件200也包括一第一蚀刻停止层(esl)212及第一层间介电(ild)层213。由于第一蚀刻停止层(esl)212设置于栅极结构206的上表面之上,因此第一蚀刻停止层(esl)212也可称为栅极顶部蚀刻停止层212。第一蚀刻停止层(esl)212的组成及制作可以相似于接触蚀刻停止层(cesl)210的组成及制作,第一层间介电(ild)层213的组成及制作可以相似于底部层间介电(ild)层211的组成及制作。因此为了简化起见,省略了对第一蚀刻停止层(esl)212及第一层间介电(ild)层213的详细说明。

57.现在请参照图1及图3,方法100包括一步骤区块104,形成一源极/漏极接点221。如图3所示,源极/漏极接点221设置于第一源极/漏极特征部件205-1上。步骤区块104包括形成源极/漏极接点开口穿过第一层间介电(ild)层213、第一蚀刻停止层(esl)212、底部层间介电(ild)层211及接触蚀刻停止层(cesl)210并形成源极/漏极接点于源极/漏极接点开口内。源极/漏极接点开口的制作可以包括使用微影制程及/或蚀刻制程。在一些实施例中,微影制程包括在第一层间介电(ild)层213上形成一阻剂层,以图案辐射对阻剂层进行曝光,并对曝光的阻剂层进行显影而形成图案化的阻剂层,此阻剂层可用作蚀刻源极/漏极接点开口的遮罩部件,以露出至少一部分的第一源极/漏极特征部件205-1。蚀刻制程可包括干式蚀刻制程,其中包括使用含氟气体(例如cf4、sf6、ch2f2、chf3及/或c2f6)、含氯气体(例如,

cl2、chcl3、ccl4及/或bcl3)、碳氢化合物(例如,ch4)、含溴气体(如hbr及/或chbr3)、含碘气体、其他合适的气体及/或等离子体及/或其组合。在形成源极/漏极接点开口后,在源极/漏极接点开口内形成一硅化物特征部件216及一阻障层218。在某些情况下,硅化物特征部件216可以包括硅化钛、硅化钴、硅化镍、硅化钽或硅化钨。阻障层218可包括金属或金属氮化物,例如氮化钛、氮化钴、镍、氮化钨。之后,沉积一金属填充层220于阻障层218上,以形成源极/漏极接点221。金属填充层220可以包括钨(w),钌(ru),钴(co),镍(ni),或铜(co)。在所绘示的实施例中,金属填充层220包括钴(co)。在沉积金属填充层220后,可以进行化学机械研磨(cmp)制程,以去除多余的材料并定义出源极/漏极接点221的最终形状。

58.现在请参照图1及图4,方法100包括一步骤区块106,沉积一第二蚀刻停止层(esl)222及一第二层间介电(ild)层224于工作部件200上。在一些实施例中,第二蚀刻停止层(esl)222的组成及制作可以相似于接触蚀刻停止层(cesl)210的组成及制作,第二层间介电(ild)层224的组成及制作可以相似于底部层间介电(ild)层211的组成及制作。因此为了简化起见,省略了对第二蚀刻停止层(esl)222及第二层间介电(ild)层224的详细说明。

59.请参照图1、图4及图5,方法100包括一步骤区块108,形成源极/漏极接点介层开口2260穿过第二蚀刻停止层(esl)222及第二层间介电(ild)层224,以露出源极/漏极接点221。在步骤区块108的操作可包括形成一引导(pilot)开口226(如图4所示)及延伸引导开口226以形成源极/漏极接点介层开口2260(如图5所示)。引导开口226的制作可以包括微影制程及蚀刻制程。微影制程形成一蚀刻掩膜,其包括位于源极/漏极接点221上的一开口。请参照图4,然后进行一干式蚀刻制程,以完全蚀刻穿过第二层间介电(ild)层224及蚀刻至少一部分的第二蚀刻停止层(esl)222的。在一些实施例中,在进行干式蚀刻制程后,源极/漏极接点221仍为一部分的第二蚀刻停止层(esl)222所覆盖。在其他一些实施例中,源极/漏极接点221露出于引导开口226中。用于步骤区块108的示例性干式蚀刻制程可包括使用氮气(n2)、氢气(h2)、碳氢化合物(例如,ch4)、含氟气体(例如,cf4、sf6、ch2f2、chf3及/或c2f6)、含氯气体(例如,cl2、chcl3、ccl4及/或bcl3)、含溴气体(如hbr及/或chbr3)、含碘气体、其他合适的气体及/或等离子体及/或其组合。在一实施例中,使用氮气等离子体、氢气等离子体或两者对引导开口226进行蚀刻。现在请参照图5,可以进行一选择性湿式蚀刻制程,以选择性凹陷源极/漏极接点221,以延伸引导开口226,而形成源极/漏极接点介层开口2260。如图5所示,当使用选择性湿式蚀刻制程时,凹陷了源极/漏极接点221。在一些实施例中,选择性湿式蚀刻制程包括使用去离子(deionized,di)水、2-苯胺-4-甲基-1,3-噻唑-5-羧酸、硝酸、过氧化氢、盐酸盐或异丙醇(isopropyl alcohol,ipa)。

60.请参照图1及图6,方法100包括一步骤区块110,形成一牺牲介层插塞228于源极/漏极接点介层开口2260内。牺牲介层插塞228作为形成金属线沟槽234(说明于下)的预留位置,并将选择移除。基于此原因,牺牲介层插塞228的组成选择为可以选择性移除而不损坏第二蚀刻停止层(esl)222或第二层间介电(ild)层224。换句话说,牺牲介层插塞228的组成与第二蚀刻停止层(esl)222或第二层间介电(ild)层224的组成不同。在一些实施例中,牺牲介层插塞228可以包括高分子、金属或半导体材料。示例的高分子可包括聚酰亚胺。示例的金属可以包括钨(w),其可以相对于源极/漏极接点221中的金属填充层220进行选择性蚀刻。在一些其他实施例中,牺牲介层插塞228可以包括硅(si),锗(ge)或硅锗(sige)。在一示例制程中,使用原子层沉积(ald)、化学气相沉积(cvd)、外延生长、合适的沉积方法或其组

合,将牺牲介层插塞228的材料沉积于源极/漏极接点介层开口2260上。然后进行一平坦化制程(例如,化学机械研磨(cmp)制程),以从第二层间介电(ild)层224的上表面去除多余的材料。在步骤区块110的操作结束时,形成了牺牲介层插塞228。在一实施例中,牺牲介层插塞228由硅锗(sige)形成。

61.请参照图1及图7,方法100包括一步骤区块112,形成一第三蚀刻停止层(esl)230及一第三层间介电(ild)层232于牺牲介层插塞228上。在一些实施例中,第三蚀刻停止层(esl)230的组成及制作可以相似于接触蚀刻停止层(cesl)210的组成及制作,第三层间介电(ild)层232的组成及制作可以相似于底部层间介电(ild)层211的组成及制作。因此,为了简化起见,省略了对第三蚀刻停止层(esl)230及第三层间介电(ild)层232的详细说明。需注意的是,如图7所示,第三蚀刻停止层(esl)230设置于牺牲介层插塞228及第二层间介电(ild)层224的上表面。第三层间介电(ild)层232直接设置于第三蚀刻停止层141230上。

62.请参照图1及图8,方法100包括一步骤区块114,形成一金属线沟槽234于第三蚀刻停止层(esl)230及第三层间介电(ild)层232内。金属线沟槽234的制作包括微影制程及蚀刻制程。在一示例制程中,形成一图案化的多层掩膜层(未明确绘示)于工作部件200上。图案化的多层掩膜层包括位于牺牲介层插塞228正上方的开口。多层掩膜层可以是三层,具有一底层(亦即,硬式掩膜层)、位于底层上的一中间层(亦即,底层抗反射层(bottom antireflective coating,barc))以及位于中间层上的一光阻层。使用图案化的多层掩膜层作为蚀刻掩膜,使用干式蚀刻制程蚀刻牺牲介层插塞228上方的第三蚀刻停止层(esl)230及第三层间介电(ild)层232直至牺牲介层插塞228的上表面露出于金属线沟槽234内。需要注意的是,金属线沟槽234的下表面可以等于或甚至小于牺牲介层插塞228的上表面。在对准不完美的情况下,金属线槽234可能会沿x方向与牺牲介层插塞228的上表面稍有偏移。用于步骤区块114的干式蚀刻制程的示例可包括使用含氟气体(例如,cf4、sf6、ch2f2、chf3及/或c2f6)、碳氢化合物(例如,ch4)、含氯气体(例如cl2、chcl3、ccl4及/或bcl3)、含溴气体(例如hbr及/或chbr3)、含碘气体、其他合适的气体及/或等离子体及/或其组合。在进行干式蚀刻制程后,可通过灰化去除图案化的多层掩膜层。与位于源极/漏极接点221正上方的源极/漏极接点介层开口2260不同,金属线沟槽234可沿y方向进一步延伸,并跨越一个以上的主动区域。准确来说,金属线沟槽234可以跨越一个以上的源极/漏极特征部件,而不是仅仅跨越第一源极/漏极特征部件205-1。

63.请参照图1及图9,方法100包括一步骤区块116,移除牺牲介层插塞228,以形成双镶嵌开口2340。取决于牺牲介层插塞228组成,可使用干式蚀刻制程或湿式蚀刻制程来选择性移除牺牲介层插塞228。举例来说,当牺牲介层插塞228由高分子(例如,聚酰亚胺)形成时,牺牲介层插塞228可以通过灰化或使用氮气或氩气的等离子体进行干式蚀刻来移除。当牺牲介层插塞228由钨形成,而源极/漏极接点221包括钴时,牺牲介层插塞228可以用酸性蚀刻剂或碱性蚀刻剂将其移除。酸性蚀刻剂的示例可包括硝酸、氢氟酸、过氧化氢或其组合。碱性蚀刻剂的示例可以包括氢氧化钾、铁氰化钾或两者的溶液。当牺牲介层插塞228是由硅锗(sige)形成时,可以使用湿式蚀刻剂(诸如过氧化氢、乙酸、氢氟酸或其组合)将其移除。在移除牺牲介层插塞228后,再次露出了源极/漏极接点介层开口2260。露出的源极/漏极接点介层开口2260与金属线沟槽234流体连通。露出的源极/漏极接点介层开口2260及金属线沟槽234共同构成了双镶嵌开口2340。

64.请参照图1及图10-图13,方法100包括一步骤区块118,形成整合接点特征部件240于双镶嵌开口2340内。在步骤区块118的操作包括阻障层236(绘示于图10)的沉积、金属填充层238(绘示于图11)的沉积以及去除多余材料的平坦化制程(绘示于图11)。首先请参照图10,阻障层236是使用原子层沉积(ald)、化学气相沉积(cvd)或物理气相沉积(pvd)来沉积的。在一些实施例中,阻障层236包括金属氮化物,例如氮化钛(tin)或氮化钽(tan)。在所绘示的实施例中,阻障层236是由氮化钽(tan)形成。然后请参照图11,在形成阻障层236后,沉积金属填充层238于工作部件200上,包括位于阻障层236及第三层间介电(ild)层232上。在一些实施例中,可以于单一步骤中使用电镀、无电电镀或由下向上的沉积方法进行金属填充层238的沉积,以填充双镶嵌开口2340。在由下向上的沉积方法中,首先形成一成核层,然后以由下向上、逐层的方式在成核层上逐渐沉积成一块材金属层。金属填充层238可以包括一导电金属,例如铜(cu)或钌(ru)。当金属填充层238由铜(cu)形成时,金属填充层238可以通过电镀或无电电镀来沉积。为了提高润湿性及粘着性,铜金属填充层238可以进行一退火或回流制程。当金属填充层238由钌形成时,金属填充层238是使用由下而上的沉积法来沉积的。在一些替代实施例中,金属填充层238可以包括使用由下而上沉积的钨(w)。在这些替代性的实施例中,由于钨(w)不容易发生电迁移,可以省略阻障层236,以减少接触电阻。在某些情况下,金属填充层238的单一步骤式沉积可能不太理想,且可能留下孔洞2380。

65.仍请参照图11,在沉积金属填充层238后,对工作部件200进行一化学机械研磨(cmp)制程,以去除多余的材料。此时,形成整合接点特征部件240,如图11所示。在进行步骤区块118的化学机械研磨(cmp)制程后,整合接点特征部件240及第三层间介电(ild)层232的上表面实质上为共平面的。如图11所示,整合接点特征部件240包括埋入第二层间介电(ild)层224及第二蚀刻停止层(esl)222的一下部242以及埋入第三层间介电(ild)层232及第三蚀刻停止层(esl)230的一上部244。下部242设置于源极/漏极接点介层开口2260内(如图5所示),可称为源极/漏极接点介层连接窗242。上部244设置于金属线沟槽234中(如第8图所示),可称为金属线244。当形成孔洞2380时,可能位于下部242或源极/漏极接点介层连接窗242内。

66.图12-图13分别绘示出工作部件200的非完整性的平面示意图及非完整性的剖面示意图,以说明整合接点特征部件240的进一步细节。请参照图12,工作部件200除了第一鳍部204-1,还包括第二鳍部204-2及第三鳍部204-3。第一、第二及第三鳍部204-1、204-2及204-3沿x方向相互平行延伸。工作部件200除了设置于第一鳍部204-1的源极/漏极区域上的第一源极/漏极特征部件205-1外,还包括设置于第二鳍部204-2上的第二源极/漏极特征部件205-2及设置于第三鳍部204-3上的第三源极/漏极特征部件205-3。如图12所示,源极/漏极接点介层连接窗242的垂直投影区域完全落在第一源极/漏极特征部件205-1的区域内,并且源极/漏极接点介层连接窗242没有延伸到第二源极/漏极特征部件205-2及第三源极/漏极特征部件205-3之上。另一方面,金属线244跨越多个源极/漏极特征部件,例如第一源极/漏极特征部件205-1、第二源极/漏极特征部件205-2以及第三源极/漏极特征部件205-3。尽管未明确绘示,然而工作部件200可以包括更多的源极/漏极特征部件,金属线244可以延伸于三个以上的源极/漏极特征部件上延伸。需要指出的是,为了说明问题,在图12中的工作部件200的俯视布局示意图中,省略了工作部件200的一些膜层或特征部件。

67.现在请参照图13,其绘示出沿图12中剖面i-i’的工作部件200的剖面示意图。如图

13所示,整合接点特征部件240的源极/漏极接点介层连接窗242直接设置于源极/漏极接点221正上方并与的直接接触,而整合接点特征部件240的金属线244沿y方向延伸于第一源极/漏极特征部件205-1、第二源极/漏极特征部件205-2及第三源极/漏极特征部件205-3上方。金属线244设置于第三蚀刻停止层(esl)230及第三层间介电(ild)层232内。源极/漏极接点介层连接窗242设置于第二层间介电(ild)层224及第二蚀刻停止层(esl)222内。如图13所示,源极/漏极接点介层连接窗242也延伸至源极/漏极接点221,并位于第二蚀刻停止层(esl)222的下方。源极/漏极接点介层连接窗242及整合接点特征部件240的金属线244具有同质的组成,不包括异质界面。阻障层236顺沿着整合接点特征部件240与相邻特征部件之间的界面延伸。阻障层236使金属填充层238远离源极/漏极接点221、第二蚀刻停止层(esl)222、第二层间介电(ild)层224、第三蚀刻停止层(esl)230及第三层间介电(ild)层232。不同于一些现有的结构,阻障层236未延伸于源极/漏极接点介层连接窗242与金属线244之间。在一实施例中,阻障层236由氮化钽形成,而金属填充层238由铜(cu)或钌(ru)形成。

68.本公开所述的整合接点特征部件及其形成方法提供了数个益处。在一示例方法中,首先形成一牺牲插塞于源极/漏极接点介层开口内,以作为预留位置,同时形成金属线沟槽于源极/漏极接点介层开口正上方。在形成金属线沟槽后,移除牺牲插塞,以露出双镶嵌开口,其中包括源极/漏极接点介层开口及金属线沟槽。阻障层及金属填充层沉积至双镶嵌开口内,以形成整合接点特征部件。整合接点特征部件包括作为一下部的源极/漏极接点介层连接窗及作为一上部的金属线。源极/漏极接点介层连接窗及金属线是连续及同质的。由于整合接点特征部件内的源极/漏极接点介层连接窗及金属线由高导电金属(例如,铜(cu)或钌(ru))形成,且不具有异质界面,因此整合接点特征部件降低了电阻,进而降低电阻-电容延迟(rc延迟)。

69.本公开内容提供了诸多不同的实施例。在一实施例中,提供了一种半导体结构的形成方法。上述方法包括接收一工作部件,其包括一第一源极/漏极特征部件、位于第一源极/漏极特征部件上的一第一介电层以及位于第一介电层内及第一源极/漏极特征部件上的一源极/漏极接点;沉积一第二介电层于源极/漏极接点及第一介电层上;形成一源极/漏极接点介层开口穿过第二介电层而露出源极/漏极接点;沉积一牺牲插塞于源极/漏极接点介层开口内;沉积一第三介电层于第二介电层及牺牲插塞上;形成一沟槽于第三介电层内而露出牺牲插塞;移除牺牲插塞以露出源极/漏极接点介层开口;以及在移除牺牲插塞后,形成一整合导电特征部件于沟槽及露出的源极/漏极接点介层开口内。

70.在一些实施例中,牺牲插塞包括高分子、金属或氧化硅。在一些实施例中,牺牲插塞的移除包括干式蚀刻制程或湿式蚀刻制程。在一些实施例中,整合导电特征部件的形成包括使用由下向上的沉积方法来沉积铜(cu)或钌(ru)。在一些实施例中,整合导电特征部件的形成更包括在沉积铜或钌之前,沉积一阻障层于沟槽及露出的源极/漏极接点介层开口内。在一些实施例中,阻障层包括氮化钽(tan)。在一些实施例中,工作部件更包括一第二源极/漏极特征部件,沟槽横跨第一源极/漏极特征部件及第二源极/漏极特征部件。在一些实施例中,整合导电特征部件的组成从源极/漏极接点至第三介电层为同质的。

71.在另一实施例中,提供了一种半导体结构的形成方法。上述方法包括接收一工作部件,其包括一源极/漏极特征部件、位于第一源极/漏极特征部件上的一第一介电层以及

位于第一介电层及源极/漏极特征部件上的一源极/漏极接点;沉积第一蚀刻停止层(esl)及第二介电层于源极/漏极接点及第一介电层上;形成一源极/漏极接点介层开口穿过第一蚀刻停止层(esl)及第二介电层而露出源极/漏极接点;沉积一牺牲插塞于源极/漏极接点介层开口内;沉积一第二蚀刻停止层(esl)及一第三介电层于第二介电层及牺牲插塞上,形成一沟槽于第二蚀刻停止层(esl)及第三介电层内而暴露牺牲插塞;选择性移除牺牲插塞以露出源极/漏极接点介层开口;以及在移除牺牲插塞后,形成一源极/漏极接点于源极/漏极接点介层开口内且形成一金属线于沟槽内。

72.在一些实施例中,一部分的源极/漏极接点介层开口底切第一蚀刻停止层(esl)。在一些实施例中,一部分的源极/漏极接点介层开口延伸至源极/漏极接点内。在一些实施例中下,牺牲插头的组成不同于源极/漏极接点、第一蚀刻停止层(esl)及第二介电层的组成。在一些实施例中,牺牲插塞包括高分子。在一些实施例中,源极/漏极接点介层连接窗及金属线包括一连续的界面。在一些实施例中,源极/漏极接点介层连接窗及金属线的形成包括沉积一阻障层于源极/漏极接点介层开口及沟槽上;以及沉积一金属填充层于阻障层上。在一些实施例中,阻障层包括氮化钽(tan),且金属填充层包括铜(cu)或钌(ru)。

73.又另一实施例中,提供了一种半导体结构。此半导体结构包括一第一主动区、设置于第一主动区上的一第一源极/漏极特征部件、设置于第一源极/漏极特征部件上并与之接触的一源极/漏极接点、设置于源极/漏极接点上并与之接触的一源极/漏极接点介层连接窗、平行于第一主动区延伸的一第二主动区、设置于第二主动区上的一第二源极/漏极特征部件以及设置于第一源极/漏极特征部件及第二源极/漏极特征部件上的一金属线。金属线的组成相同于源极/漏极接点介层连接窗的组成。

74.在一些实施例中,金属线及源极/漏极接点介层连接窗包括一阻障层及一金属填充层,阻障层从金属线连续性延伸至源极/漏极接点介层连接窗,且金属填充层从金属线连续性延伸至源极/漏极接点介层连接窗。在一些实施例中,阻障层包括氮化钽(tan),而金属填充层包括铜(cu)或钌(ru)。在一些实施例中,阻障层并未延伸于金属线与源极/漏极接点介层连接窗之间。

75.以上概略说明了本发明数个实施例的特征部件,使所属技术领域中具有通常知识者对于本公开的型态可更为容易理解。任何所属技术领域中具有通常知识者应了解到可轻易利用本公开作为其它制程或结构的变更或设计基础,以进行相同于此处所述实施例的目的及/或获得相同的优点。任何所属技术领域中具有通常知识者也可理解与上述等同的结构并未脱离本公开的精神及保护范围,且可于不脱离本公开的精神及范围,当可作更动、替代与润饰。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:曾雅晴 陈昶文 曾柏翔

- 技术所有人:台湾积体电路制造股份有限公司

- 我是此专利的发明人

- 上一篇:一种洗碗机的制作方法

- 上一篇:一种便于检修的全屋智能家居控制盒的制作方法

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、贺老师:氮化物陶瓷、光功能晶体材料及燃烧合成制备科学及工程应用

- 2、杨老师:工程电磁场与磁技术,无线电能传输技术

- 3、许老师:1.气动光学成像用于精确制导 2.人工智能方法用于数据处理、预测 3.故障诊断和健康管理

- 4、王老师:智能控制理论及应用;机器人控制技术

- 5、李老师:1.自旋电子学 2.铁磁共振、电磁场理论

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....