一种晶圆处理设备的制作方法

1.本技术涉及半导体技术领域,特别是涉及一种晶圆处理设备。

背景技术:

2.隔膜的高阻隔性能是许多聚合物包装材料都要求具备的特性之一。在专业术语中高阻隔是指对低分子量的化学物质,如h2o、o2、有机化合物等具有非常低的透过性。目前,高阻隔膜在食品药品包装、电子器件封装、太阳能电池封装等领域都有不同级别的需求。

3.为了提高阻隔材料的阻隔性能,目前常采用的技术手段主要包括多层复合、表面涂覆、材料复合、表面改性等。其中在聚合物表面涂覆叠层材料,在薄膜表面形成致密而且阻隔性能优异涂层的方法,其阻氧、阻水性能最为优异,且薄膜透光性好,被视为获取最高级别阻隔性能的最佳手段。但由于现有不同涂覆技术(如物理气相沉积/原子层沉积/化学气相沉积)等通常需要独立的工艺腔,多个工艺则需要多个独立的工艺腔,所以制备效率比较低,设备投资极其昂贵,加工技术难度高,且设备在大批量量产的情况下存在维护困难的问题,导致产品成本极高。

技术实现要素:

4.本技术主要解决的技术问题是提供一种晶圆处理设备,将两种工艺结合,能够提高材料制备效率,降低成本。

5.为解决上述技术问题,本技术采用的技术方案是:提供一种晶圆处理设备,该晶圆处理设备包含依次连接的装载系统、工艺腔和卸载系统,该工艺腔内设有至少一个第一工艺空间与至少一个第二工艺空间;其中,第一工艺空间和第二工艺空间分别对应的工艺不同,以工艺处理的先后方向为参考,第一工艺空间与第二工艺空间的顺序为第一工艺空间在前,第二工艺空间在后;或第二工艺空间在前,第一工艺空间在后;第一工艺空间和第二工艺空间分别用于对基底进行处理。

6.其中,对基底进行处理包括:对基底表面进行薄膜生长、热处理、掺杂处理、等离子体处理、降温处理。

7.其中,晶圆处理设备还包括清洗装置,该清洗装置设置于第一工艺空间或第二工艺空间。

8.其中,处理过程中空间内存在等离子体,进一步地,第一工艺空间采用等离子体增强原子层沉积工艺,第二工艺空间采用等离子体增强化学气相沉积工艺。

9.其中,第一工艺空间和第二工艺空间在工艺处理的先后方向上交替设置两组以上。

10.其中,各个第一工艺空间采用同一个等离子体源,各个第二工艺空间采用同一个等离子体源。

11.其中,晶圆处理设备还包括进气装置,该进气装置用于向基底输送气体。

12.其中,进气装置包含若干个抽气装置和若干组第一进气口、第二进气口,第一进气

口和第二进气口用于向基底输送不同气体;抽气装置设于第一进气口与第二进气口之间,用于抽取气体以隔离第一进气口与第二进气口。

13.其中,装载系统和卸载系统均为卷轴传输系统,卷起基底的两端并架起基底,基底经过工艺腔内的至少两个进气装置之间的空间,两个进气装置对基底的两面进行处理。

14.其中,卷轴传输系统包括至少两个辊;所述辊用于控制基底在晶圆处理设备中的位置。

15.其中,晶圆处理设备还设置有预处理空间,该预处理空间设置于装载系统与第一工艺空间之间,和/或装载系统与第二工艺空间之间,用于对基底进行温度预处理,和/或表面结合能预处理。

16.其中,晶圆处理设备还包括电源装置;该电源装置用于在所述第一工艺空间和/或所述第二工艺空间内起辉反应气体形成等离子体。

17.其中,晶圆处理设备中设置有隔绝门阀;隔绝门阀设置于装载系统与预处理空间之间,和/或,设置于第一工艺空间与卸载系统之间,和/或,第二工艺空间与卸载系统之间。

18.其中,晶圆处理设备还包括气帘组件,气帘组件用于形成流动的气体而间隔两个空间;以工艺处理的先后方向为参考,第一工艺空间与第二工艺空间的顺序为第一工艺空间在前,第二工艺空间在后,气帘组件设置于预处理空间与第一工艺空间之间;和/或,设置于第一工艺空间与第二工艺空间之间;和/或,设置于第二工艺空间与卸载系统之间;或,以工艺处理的先后方向为参考,第一工艺空间与第二工艺空间的顺序为第二工艺空间在前,第一工艺空间在后,气帘组件设置于预处理空间与第二工艺空间之间;和/或,设置于第二工艺空间与第一工艺空间之间;和/或,设置于第一工艺空间与卸载系统之间。

19.其中,晶圆处理设备还包括加热组件,该加热组件用于控制基底的温度。

20.本技术的有益效果是,区别于现有技术,本技术在同一个晶圆处理设备中将两种处理工艺结合,也就是在工艺腔内设有至少一个第一工艺空间与至少一个第二工艺空间,免去基底在多个设备之间传输、温度控制等预处理过程,可有效提高处理效率,降低成本。

附图说明

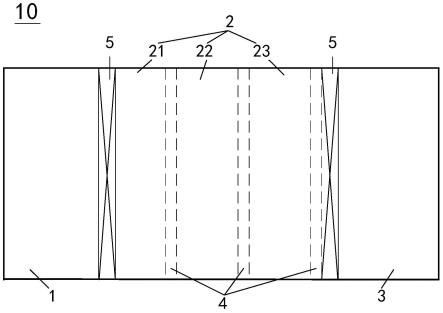

21.图1是本技术提供的晶圆处理设备一实施方式的结构示意图;

22.图2是本技术提供的晶圆处理设备的第一工艺空间的部分结构示意图;

23.图3是本技术提供的晶圆处理设备的第二工艺空间的部分结构示意图;

24.图4是本技术提供的晶圆处理设备一实施方式的简化结构示意图;

25.图5是本技术晶圆处理设备另一实施方式的简化结构示意图。

具体实施方式

26.为使本技术的目的、技术方案及效果更加清楚、明确,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

27.需要说明的是,本技术实施例中有涉及“第一”、“第二”等的描述,该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指

示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本技术要求的保护范围之内。

28.为了更好地理解本技术,下面将结合附图和具体实施例对本技术提供的一种晶圆处理设备进行更为详细的描述。

29.由于现有不同涂覆技术(如物理气相沉积/原子层沉积/化学气相沉积)等对工艺环境要求不同(压力、温度等),难以整合,所以设备投资极其昂贵,加工技术难度高,且设备在大批量量产的情况下存在维护困难的问题,导致产品成本极高。

30.概括来说,本技术提供一种晶圆处理设备,该晶圆处理设备包括依次连接的装载系统、工艺腔和卸载系统,该工艺腔内设至少一个第一工艺空间与至少一个第二工艺空间;其中,第一工艺空间和第二工艺空间分别对应的工艺不同,以工艺处理的先后方向为参考,第一工艺空间与第二工艺空间的顺序为第一工艺空间在前,第二工艺空间在后;或第二工艺空间在前,第一工艺空间在后;第一工艺空间和第二工艺空间可分别用于对基底进行处理。具体可以对基底的表面进行薄膜生长,和/或,对基底进行热处理和/或掺杂处理。

31.可选的,处理过程中空间内存在等离子,例如,第一工艺空间采用等离子体增强原子层沉积工艺,第二工艺空间采用等离子体增强化学气相沉积工艺。对基底的表面进行薄膜生长的过程中,该晶圆处理设备可将两种薄膜生长工艺结合,基底可先经过第一工艺空间,在基底的表面生长第一膜层,再经过第二工艺空间,在所生长的第一膜层上生长第二膜层,能实现连续薄膜生长,在一工艺腔中制备两种不同的膜层,可有效提高薄膜生长的效率,设置多个第一工艺空间与第二工艺空间,可在基底的表面交替生长多层第一膜层和第二膜层,可以增强所薄膜层的厚度,进而提高膜层的阻水性、阻氧性。

32.请参阅图1,图1是本技术提供的晶圆处理设备一实施方式的结构示意图。

33.晶圆处理设备10包含依次连接的装载系统1、工艺腔2、卸载系统3,工艺腔2内设有至少一个第一工艺空间22与至少一个第二工艺空间23,其中,第一工艺空间和第二工艺空间分别对应的工艺不同,以工艺处理的先后方向为参考,第一工艺空间22与第二工艺空间23的顺序为第一工艺空间22在前,第二工艺空间23在后;或第二工艺空间23在前,第一工艺空间22在后。

34.第一工艺空间22和第二工艺空间23分别用于对基底20进行处理,具体地,可以用于在基底20表面进行薄膜生长、热处理、掺杂处理、等离子体处理、降温处理。

35.在一实施例中,晶圆处理设备10可用于对基底的表面薄膜生长,晶圆处理设备10的工艺腔2包含一个第一工艺空间22与一个第二工艺空间23。其中,第一工艺空间22采用等离子体增强原子层沉积工艺,第二工艺空间23采用等离子体增强化学气相沉积工艺,以生长的先后方向为参考,第一工艺空间22与第二工艺空间23的排列顺序为第一工艺空间22在前,第二工艺空间23在后;或第二工艺空间23在前,第一工艺空间22在后。本实施例中,以生长的先后方向为参考,第一工艺空间22与第二工艺空间23的排列顺序为第一工艺空间22在前,第二工艺空间23在后,基底20先经过第一工艺空间22,在其表面生长第一膜层,再经过第二工艺空间,在第一膜层的表面生长第二膜层。可以理解地,在其它实施例中,也可以为第二工艺空间23在前,第一工艺空间22在后,先在第二工艺空间23进行薄膜生长,再进入第

一工艺空间22内进行薄膜生长。通过上述方式,可以在同一个腔体中生长多层不同的膜,也就是在一个腔体中便利地形成叠层结构,比如形成第一膜层、第二膜层、第一膜层、第二膜层.....如此循环的叠层结构,也可以形成,第一膜层、第一膜层、第二膜层、第一膜层、第一膜层....如此循环的叠层结构,有效提高薄膜生长的效率。在此情形下,实现将peald和pecvd组合在一起,通过peald和pecvd分别进行交替处理,从而实现具有不同层层叠结构的生长,采用peald和pecvd镀膜将两种不同的涂层材料依次交替制备形成复合薄膜层。

36.在另一实施例中,晶圆处理设备10的工艺腔2包含两个第一工艺空间22与两个第二工艺空间23,其中,第一工艺空间22和第二工艺空间23可以以任意的方式进行排列。具体地,在一实施例中,工艺腔2包含两个第一工艺空间22与两个第二工艺空间23,第一工艺空间22采用等离子体增强原子层沉积工艺,第二工艺空间23采用等离子体增强化学气相沉积工艺,以生长的先后方向为参考,4个工艺空间可以以第一工艺空间22、第二工艺空间23、第一工艺空间22、第二工艺空间23的顺序依次排列,也可以以第一工艺空间22、第二工艺空间23、第二工艺空间23、第一工艺空间22的顺序依次排列,各个工艺空间的位置可以根据需要进行调整,在此不做限定。

37.其中,第一工艺空间22和第二工艺空间23可以分别为单独的腔体,也可以是一个腔体分为多个工艺空间。可选的,第一工艺空间22采用等离子增强原子层沉积工艺(peald),第二工艺空间32采用等离子体增强化学气相沉积工艺(pecvd)。等离子增强原子层沉积工艺是一种低温制备高质量超薄薄膜的工艺,采用该工艺制备的薄膜性能优异,且该工艺的沉积温度低、工艺条件控制灵活;等离子体增强化学气相沉积工艺是一种用等离子体激活反应气体,促进在基体表面或近表面空间进行化学反应,生成固态膜的技术,该技术可以在低温下快速生长出较厚的膜层,可以用以填补柔性基底本身得缺陷以及充当致密薄膜之间的缓冲层。故将两种工艺结合,至少具有如下优势:

38.1)可以改善单一膜层的缺陷,提高隔膜的性能;

39.2)由于第一工艺空间22和第二工艺空间23在同一设备中且相互联通,在一个工艺空间生长的膜不需要经历外部的冷却等过程,可以在薄膜生长状态就进入另外一个工艺空间进行另外一层膜的生长,另外一层膜直接形成在前一个膜的表面,使得两层膜的生长过程基本融为一体,两层膜之间没有明显界限相互交融,能使得膜层的结构特性大幅优化,同时大幅缩短薄膜生长时间;

40.3)两种工艺所需要的温度相近,因此可以共用同一套温度控制系统,成本低控制简单;

41.4)两种工艺都利用到等离子增强技术,因此设备设计、选用、安装和维护都相对简单。

42.由于第一工艺空间22和第二工艺空间23是采用不同的薄膜生长工艺,故需要将第一工艺空间22和第二工艺空间23隔开,为了不影响基底的运输和薄膜生长,可采用气体将第一工艺空间22和第二工艺空间23隔开。

43.采用上述方式生产的多层隔膜,对低分子量的物质具有极低的透过率,具有较好的水氧阻隔性能,广泛应用于食品、药品、电子器件等领域。

44.在其它实施方式中,晶圆处理设备10可以对基底进行热处理,具体地,在晶圆处理设备10可以设置加热设备,通过加热设备进行热处理。

45.请参阅图2,图2是第一工艺空间22的部分结构示意图。第一工艺空间22中设置有进气装置,此处将该进气装置定义为第一进气装置221。该第一进气装置221可以设置于第一工艺空间22的底部,和/或第一工艺空间22的顶部,用于向基底20输送气体。若需要给基底20的两面进行薄膜生长,则可在第一工艺空间22的底部和顶部均设置第一进气装置221,若只需要给基底20的一面进行薄膜生长,则可以在第一工艺空间22的底部或顶部设置第一进气装置221。具体地,在实际薄膜生长过程中,可固定第一进气装置221的位置,控制基底20移动,也可固定基底20,控制第一进气装置221移动,使基底20均匀接触反应气体。

46.第一进气装置221包含若干个第一抽气装置2213和若干个第一进气口2211与若干个第二进气口2212。第一进气口2211和第二进气口2212用于向基底20输送不同反应气体,第一抽气装置2213置于第一进气口2211与第二进气口2212之间,用于抽取气体以隔离第一进气口2211与第二进气口2212。具体地,在第一工艺空间22中,第一进气装置221包含第一进气口2211和第二进气口2212,第一进气装置221采用脉冲的方式向基底20输送反应气体。第一进气口2211向基底20输入反应气体a,气体a可以包括载气和化学反应源a,第二进气口2212向基底20输入反应气体b,气体b可以包含载气和化学反应源b,基底20先经过第一进气口2211,吸附反应气体a,再经过第二进气口2212,吸附反应气体b,反应气体a和反应气体b在基底20的表面发生反应,生成新的物质沉积到基底的20表面。在第一进气口2211和第二进气口2212之间还设置第一抽气装置2213,该第一抽气装置2213抽取第一进气口2211输送的反应气体a和第二进气口2212输送的反应气体b,防止反应气体a和反应气体b在第一工艺空间22内发生反应。一个第一进气口2211、一个第二进气口2212及一个第一抽气装置2213构成一个结构单元,在第一工艺空间22中,可设置多个结构单元,使基底20在运输过程中不断接触反应气体a和反应气体b。两个结构单元之间也设置有第一抽气装置2213,用于隔离多个结构单元。

47.请参阅图3,图3为第二工艺空间的部分结构示意图。在第二工艺空间23中,同样设置有进气装置,此处将该进气装置定义为第二进气装置231。第二进气装置231也可以设置于第二工艺空间23的底部,和/或第二工艺空间23的顶部,用于向基底20输送气体。若需要给基底20的两面进行薄膜生长,则可在第二工艺空间23的底部和顶部均设置第二进气装置231,若只需要给基底20的一面进行薄膜生长,则可以在第二工艺空间23的底部或顶部设置第二进气装置231。

48.第二进气装置231包含混合进气口2311和第二抽气装置2312,混合进气口2311输送两种以上反应气体,可设置多个混合进气口2311,使基底20多次接触反应气体。第二抽气装置2312设于两个混合进气口2311之间,抽取第二工艺空间23中多余的反应气体。

49.请结合参阅图2和图3,晶圆处理设备10的工艺腔2中还可设置电源装置。电源装置包括电源、匹配器25和连接装置,其中,电源可以为rf(radio frequency,射频)电源,也可以为rps电源(redundant power system,冗余电源系统),电源的位置可以设置于工艺腔的外部任意位置上,也可以设置于工艺腔的内部的任意位置上,在此不做限定;匹配器25与电源连接,用于对相关化学源进行定向起辉,匹配器设置于工艺腔的内部,具体地,匹配器25可设置于第一工艺空间22和第二工艺空间23的底部,和/或第一工艺空间22和第二工艺空间23的顶部,用于定向起辉反应气体形成等离子体。在一实施例中,晶圆处理设备10的工艺腔2中设置有电源装置,电源装置中的电源设置于工艺腔的外部,匹配器25设置于第一工艺

空间22和第二工艺空间23的顶部,分别设置于第一工艺空间22中的第一进气装置221与第二工艺空间23中第二进气装置231的顶部,第一工艺空间22中的第一进气装置221与第二工艺空间23中第二进气装置231喷出的气体可接触匹配器25,匹配器25用于定向起辉反应气体形成等离子体。

50.可以理解地,本技术所述的第一工艺空间和第二工艺空间可以共用一个电源装置,也可以采用不同的电源装置。具体设置方式可以根据生产需要进行设置,在此不做限定。

51.请结合参阅图1和图4,图4为晶圆处理设备的简化结构示意图。

52.晶圆处理设备10的工艺腔2还可以包括预处理空间21,该预处理空间同样可以为一个单独的腔体或者为工艺腔中隔离出来的一个空间,以生长的先后方向为参考,该预处理空间21可以设置于第一工艺空间22或第二工艺空间23之前,基底20在进行薄膜生长前,需先经过预处理空间21进行温度预处理和/或表面结合能预处理。具体地,在一实施例中,在预处理空间21中设置加热组件26,根据实际需要,设置加热组件26的温度,通过调节加热组件26的温度控制基底20的温度;和/或,在晶圆处理设备10预处理空间21的外部连接一个臭氧发生器,将臭氧通入预处理空间21,基底表面吸附臭氧后其表面结合能会提高,基底的表面结合能提高可以提高薄膜的附着力。

53.晶圆处理设备10的工艺腔2还可以包括加热组件26,加热组件26可以设置于第一工艺空间22的底部或顶部,当加热组件设于第一工艺空间22的底部时,位于进气装置24的下方;当加热组件设于第一工艺空间22的顶部时,位于进气装置24的上方。同理,加热组件26也可以设置于预处理空间21的底部以及第二工艺空间23的底部,和/或预处理空间21的顶部以及第二工艺空间23的顶部。根据薄膜生长过程中工艺条件的要求,调节加热组件26的温度。在实际生产过程中,若薄膜生长工艺可以在常温下进行,也可以不设置加热组件26。

54.晶圆处理设备10还包括装载系统1和卸载系统3,装载系统1和卸载系统3均为卷轴传输系统,卷起基底20的两端并架起基底20,基底20经过工艺腔2内的至少两个进气装置之间的空间,两个进气装置对基底20的两面进行薄膜生长。装载系统1和卸载系统3根据基底20的不同进行设置,具体地,在一实施例中,基底20为柔性基底。此时,装载系统1和卸载系统3可以为两个滚筒,装载系统1中还设置有过渡空间,用于调节柔性基底的位置以及张力,防止柔性基底移动过程中发生位置偏移,柔性基底缠绕于两个滚筒上,通过两个滚筒的转动,带动柔性基底移动。在另一实施例中,基底20为玻璃基板,装载系统1和卸载系统3为滚轮,滚轮上可设置橡胶圈,滚轮转动过程中,通过橡胶圈与玻璃基板的摩擦力带动玻璃基板移动;装载系统1和卸载系统3中还分别设置有上料空间和下料空间,玻璃基板经过装载系统1的上料空间后,再通过滚轮传送至卸载系统3的下料空间。在另一实施例中,装载系统1和卸载系统3中均可以设置至少两个辊,通过辊控制基底在晶圆处理设备中的位置。

55.上述实施例中,晶圆处理设备10的工艺腔2包含预处理空间21以及第一工艺空间22和第二工艺空间23,工艺腔2的长度根据实际生产时的需求设置,工艺腔2的宽度可以为1~2.5m,优选地,可以设置为1.2~2m。

56.第一工艺空间22和第二工艺空间23还可以设置清洗装置(图中未示出),该清洗装置可以与进气装置24集成为一体,也可以为单独的装置。该清洗装置可设于第一工艺空间

22和第二工艺空间23的底部,和/或第一工艺空间22和第二工艺空间23的顶部,用于清洗第一工艺空间22和第二工艺空间23。在一实施例中,清洗装置与进气装置为一体,进气装置24的进气口可以与清洗装置的进气口相同,此时便可以进行原位清洗,只需将进气口的反应气体更换为清洗气体即可。在另一实施例中,清洗装置与进气装置同样为一体,但清洗装置24的进气口与进气装置的进气口不同。在其它实施例中,清洗装置也可以为单独的装置。

57.其中,清洗装置喷出惰性气体冲洗工艺空间的过程可以在薄膜生长结束后进行,也可以在薄膜生长间隙进行。具体地,若基底20为柔性基底,则清洗装置可以在彻底完成薄膜生长后喷出惰性气体;若基底20为柔性基底,则清洗装置可以在两块基底20进出工艺腔的间隙喷出惰性气体,惰性气体喷出时间根据需要进行设置,在此不做限定。

58.在工艺腔中设置清洗装置,可以避免大面积拆卸、敲击腔体清理腔内涂层的情况,并能够及时清理腔体,提高制备效率。

59.请继续参阅图1,晶圆处理设备10还可以包括气帘组件4,该气帘组件4用于形成流动的气体而间隔两个空间,以工艺处理的先后方向为参考,第一工艺空间22与第二工艺空间23的顺序为第一工艺空间22在前,第二工艺空间23在后,气帘组件4设置于预处理空间21与第一工艺空间22之间;和/或,设置于第一工艺空间11与第二工艺空间23之间;和/或,设置于第二工艺空间23与卸载系统3之间;或,以工艺处理的先后方向为参考,第一工艺空间22与第二工艺空间23的顺序为第二工艺空间23在前,第一工艺空间22在后,气帘组件4设置于预处理空间21与第二工艺空间23之间;和/或,设置于第二工艺空间23与第一工艺空间22之间;和/或,设置于第一工艺空间22与卸载系统3之间。

60.具体地,若预处理空间21与第一工艺空间22相连,则可在预处理空间21与第一工艺空间22之间设置气帘组件4;若预处理空间21与第二工艺空间23相连,则可在预处理空间21与第二工艺空间23之间设置气帘组件4。工艺空间与卸载系统3之间类似,在此不再赘述。使用气帘组件4阻隔各个空间,防止不同空间的不同气体混合,影响薄膜生长效果。气帘组件4所用的气体可以为惰性气体,也可以为不参与反应的其它气体。

61.进一步地,晶圆处理设备10还可以包括隔绝门阀5,隔绝门阀5设置于装载系统1和预处理空间21之间,和/或第一工艺空间2与卸载系统3之间;和/或第二工艺空间23与卸载系统3之间,用于隔绝装载系统1、工艺腔2和卸载系统3。

62.针对需薄膜生长的基底20的不同,隔绝门阀5所处的状态不同,隔绝门阀5可以一直处于打开状态,也可以在基底20进入工艺腔后,将隔绝门阀5关闭。例如,在一实施例中,基底20为柔性基底,柔性基底在传输过程中,隔绝门阀5一直处于打开状态;在另一实施例中,基底20为非柔性基底(如玻璃基板),在非柔性基底进入工艺腔后,即可将隔绝阀门5关闭,待薄膜生长结束后,再将隔绝阀门5打开。

63.此外,本发明所提供的晶圆处理设备10在整个薄膜生长过程中处于真空状态,晶圆处理设备10的装载系统1、工艺腔2、卸载系统3的外部分别连接有真空泵,具体地,可以在装载系统1、卸载系统2以及工艺腔2所包含的各个工艺空间的外部均设置真空泵,通过真空泵抽取晶圆处理设备10的各个工艺系统以及工艺空间中的气体,使晶圆处理设备10处于真空状态。

64.请结合参阅图1-3,使用本发明提供的晶圆处理设备10进行薄膜生长时,基底20依次经过装载系统1、工艺腔2中的预处理空间21、工艺腔中的第一工艺空间22和第二工艺空

间23,最后到达卸载系统3,完成薄膜生长。

65.具体地,在一实施例中,基底20为柔性基底,第一工艺空间21的反应气体源a为二异丙胺硅烷和氩气的混合气,反应气体源b为氧气;第二工艺空间22的反应气体源为硅烷和氨气的混合气。柔性基底先进入装载系统1,经过穿膜、连接,使柔性基底处于可驱动状态;开启连接晶圆处理设备10的装载系统1、工艺腔2以及卸载系统3的真空泵,开启工艺腔2中的预处理空间21、第一工艺空间22和第二工艺空间23的加热组件26,使晶圆处理设备10达到薄膜生长工艺所需的压力与温度,该工艺中要求压力达到40pa,温度达到60℃。打开晶圆处理设备10中的隔绝门阀5,启动装载系统1,控制柔性基底先移动至预处理空间21,柔性基底在预处理空间21达到60℃后,穿过预处理空间21和第一工艺空间22中间的气帘组件4,移动至第一工艺空间22。以柔性基底进行薄膜生长的方向为参考,在第一工艺空间22的第一进气装置221中反应气体源a在前,反应气体源b在后,柔性基底先接触反应气体源a,再接触反应气体源b。第一工艺空间22中设置多个第一进气装置221,柔性基底多次接触反应气体源,在其表面形成一定厚度的膜层。柔性基底继续移动,穿过第一工艺空间22和第二工艺空间23之间的气帘组件4,进入第二工艺空间23,第二工艺空间23设置多个第二进气装置231,柔性基底移动过程中不断吸附第二进气装置231喷出的反应气体源。最后,柔性基底经过第二工艺空间23与卸载系统3之间的气帘组件4和隔绝门阀5,进入卸载系统3,经过降温后,完成薄膜生长。使用该晶圆处理设备10完成薄膜生长后,检测可得所生长的膜层较为均匀。

66.请参阅图5,图5是本技术晶圆处理设备另一实施方式的简化结构示意图。对于电源和等离子体产生装置,等离子体原子层沉积工艺中等离子体源与等离子体增强化学气相沉积工艺中的等离子体源,由于其频率完全不同,采用同一个等离子体源时,需要对现有的等离子体源作很大的改动,这种改动往往并不能体现经济性,而为了节约设备的成本,结合参阅图5,当第一工艺空间22采用等离子体增强原子层沉积工艺,第二工艺空间23采用等离子体增强化学气相沉积工艺,第一空间采用第一工艺空间22和第二工艺空间23在工艺处理的先后方向上交替设置两组以上时,各个第一工艺空间22采用同一个等离子体源rf1,各个第二工艺空间23采用同一个等离子体源rf2。

67.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1