一种线缆端部壳体的组装装置的制作方法

1.本发明涉及一种线缆零部件的组装设备,具体地涉及一种线缆端部壳体的组装装置。

背景技术:

2.手机数据线usb一端的铁壳,需要经过撬(将usb铁壳尾部撬开)、装(将数据线的塑料端装入usb铁壳内)、铆(将usb铁壳的尾部铆接在数据线上)等加工工序。目前靠纯手工完成所有工序,难以达到计划产量,同时还时常发生安全事故,安全风险高。

技术实现要素:

3.针对上述数据线端部壳体在安装过程中,存在效率低和安全风险高的技术问题,本发明提供了一种线缆端部壳体的组装装置,具有更高效率和更安全的优点。

4.本发明的技术方案是:一种线缆端部壳体的组装装置,用于将线缆端部的塑料块装入壳体内,包括:循环输送机构,其输送部件上设有若干等间距的线夹,每个所述线夹内可放置一根线缆;压线机构,其输出端可作靠近或远离所述线夹的往返运动;装壳机构,其具有将若干壳体依次送至预装口的送壳单元、将壳体尾部撬开的开口单元、将线缆端部送入壳体内的送线单元以及使壳体尾部还原的按压单元;铆压机构,使壳体尾部与线缆之间固定连接;卸料机构,将线缆与所述线夹分离,并将线缆移动至收集区;其中,所述压线机构、装壳机构、铆压机构和卸料机构沿所述循环输送机构的运输方向依次设置;所述线夹包括置线槽和活动设于所述置线槽内的活动板。

5.可选地,所述线夹还包括:连接体,其底部与所述循环输送机构连接;挡线块,设于所述连接体顶部的一侧;限位板,设于所述连接体顶部的另一侧,且与所述挡线块之间具有间距,该间距形成所述置线槽;夹线弹簧,一端设于所述限位板上,另一端设于所述活动板上;其中,所述活动板位于所述挡线块与所述限位板之间,且所述活动板及所述挡线块正对面上的所有棱边均具有倒角。

6.可选地,所述线夹顶部设有延伸方向与所述置线槽延伸方向垂直的按压区;所述压线机构设有与所述按压区对应的压板。

7.可选地,所述压线机构与所述装壳机构之间还设有拉线机构,所述拉线机构用于将所述线缆端部的塑料块拉至所需位置。

8.可选地,所述拉线机构包括:

拉线气动夹,其具有可夹持线缆的夹持端;拉线气缸,其活塞杆的端部与所述拉线气动夹动力连接,其用于驱动所述拉线气动夹远离或靠近所述循环输送机构。

9.可选地,设所述循环输送机构输送部件的运动方向为水平的x轴方向,在水平面内与x轴垂直的方向为y轴方向,垂直于x轴和y轴的方向为z轴方向;所述装壳机构包括:送壳单元,包括将若干无序状的壳体以有序状输送至预装口的振动盘、送壳轨道、壳推送体和壳限位体;开口单元,包括端部为l形结构且可正对所述预装口的开口爪、驱动所述开口爪在y轴方向运动的入位气缸和在z轴方向运动的开口气缸;送线单元,包括端部正对所述预装口的推线针,所述推线针与所述预装口沿y轴方向分布,及驱动所述推线针在z轴方向运动的顶线气缸和y轴方向运动的推线气缸;按压单元,包括可将所述壳体尾部压合的按压杆,和驱动所述按压杆在z轴方向上运动的压壳气缸。

10.可选地,所述壳推送体包括:驱动块,顶部具有一内凹的弹性凹槽,一端与一推壳气缸的活塞杆连接;弹性板,其一端铰接于所述弹性凹槽内的一端上,所述弹性板远离所述弹性凹槽的一侧面为斜面;驱动弹簧,其两端分别与所述弹性凹槽的底部和所述弹性板的另一端连接;其中,所述推壳气缸可驱动所述驱动块沿y轴方向靠近或远离所述预装口。

11.可选地,所述送壳轨道沿y轴方向设置;所述壳推送体和壳限位体的结构相同,所述壳限位体位于所述送壳轨道上靠近所述预装口端,所述壳推送体可沿所述送壳轨道做靠近或远离所述壳限位体的运动;所述壳推送体内弹性板的呈斜面一侧和所述壳限位体内弹性板呈斜面的一侧均背离所述预装口。

12.可选地,所述铆压机构包括:压壳端子,将装有塑料块的壳体按压在一个抬壳体上;铆压凸块,设于所述压壳端子的一侧,其底端为凸起结构;铆压凹块,位于所述抬壳体的一侧,其顶端具有可与所述铆压凸块底端的凸起结构匹配的凹陷结构。

13.可选地,所述压线机构、装壳机构、铆压机构和卸料机构的附近分别设置有一个与其电性连接的接近传感器;所述接近传感器感应到所述线夹装有所述线缆时,对应的机构工作。

14.与现有技术相比,本发明的有益效果是:首先,将线缆(数据线)放置在线夹上,通过压线机构,将线缆压紧在线夹内,由循环输送机构驱动线夹载着线缆移动至装壳机构处,且线缆的端部对准预装口。

15.装壳机构的送壳单元将壳体(usb铁壳)送至预装口,在预装口处由开口单元将壳体的尾部打开,送线单元推动线缆进入壳体内,并由按压单元将壳体尾部还原为关闭的状态。

16.然后循环输送机构载着线缆移动至铆压机构处,由铆压机构将壳体固定在线缆上。

17.最后循环输送机构载着线缆移动至卸料机构,卸料机构将完成组装的线缆与线夹分离,并将线缆放置收集区内。

18.在本技术方案中,将壳体安装至线缆端部的工作中,全程自动化操作,因此效率得到大幅度的提升,由89%的完成率提升至105%,同时安全性也得到了有效的保障,且报废率由2.9%降至0.19%。

附图说明

19.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

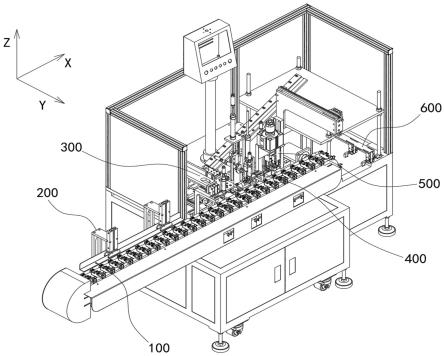

20.图1为本发明的立体结构示意图;图2为本发明的内部立体结构示意图;图3为所述循环输送机构的立体结构示意图;图4为传送链与线夹的连接示意图;图5为线夹的结构示意图;图6为压线机构的位置示意图;图7为压线机构的立体结构示意图;图8为拉线机构的位置示意图;图9为拉线机构的立体结构示意图;图10为装壳机构的立体结构示意图;图11为送壳单元的立体结构示意图;图12为所述壳推送体的结构示意图;图13为开口单元的立体结构示意图;图14为送线单元的立体结构示意图;图15为置线体的立体结构示意图;图16为按压单元的立体结构示意图;图17为铆压机构的正视图;图18为铆压机构的立体结构示意图;图19为铆压凸块、铆压凹块和抬壳体的位置关系示意图;图20为卸料机构的立体结构示意图;图21为定位单元的结构示意图;图22为定位单元的内部结构示意图;图23为所述壳体的结构示意图。

21.附图标记:100、循环输送机构。

22.110、传送链。

23.120、线夹;121、连接体;122、限位板;123、夹线弹簧;124、卡线块;125、置线槽;126、活动板;127、挡线块;128、按压区;129、卡线板。

24.200、压线机构;201、连接架;202、压板;203、压线气缸;204、挡板。

25.300、拉线机构;301、拉线滑轨;302、拉线气缸;303、拉线支架;304、拉线气动夹;305、稳线气缸;306、压线支架。

26.400、装壳机构。

27.410、送壳单元;411、送壳气缸;412、载送体;413、壳限位体;414、壳推送体;415、送壳轨道;416、推壳气缸;417、驱动块;418、弹性板;419、输入口。

28.420、开口单元;421、开口爪;422、开口气缸;423、驱动板;424、入位气缸。

29.430、送线单元;431、顶线气缸;432、推线气缸;433、置线体;434、容置槽;435、推线针;436、推线板。

30.440、按压单元;441、按压杆;442、连接杆;443、按压支撑板;444、压壳气缸;445、按线气缸。

31.500、铆压机构;501、铆接气缸;502、铆压凸块;503、夹线气动夹;504、铆压气缸;505、抬壳气缸;506、压壳端子;507、抬壳体;508、抬壳底板;509、铆压凹块。

32.600、卸料机构;601、卸料气动夹;602、支撑架;603、连接座;604、垂直气缸;605、水平气缸;606、臂梁。

33.700、定位单元;701、定位气缸;702、定位指板;703、铰接块。

34.810、台面;820、围板;830、台板。

35.900、壳体;901、连接板;902、包裹板;903、盖板。

具体实施方式

36.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

37.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是本发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

38.下面结合附图对本发明的实施例进行详细说明。

39.实施例:参见图1和图2,一种线缆端部壳体的组装装置,包括循环输送机构100和沿循环输送机构100的运动方向依次设置的压线机构200、装壳机构400、铆压机构500和卸料机构600。设循环输送机构100内运动部件的运动方向为x轴方向,与x轴垂直的方向为y轴方向,x轴和y轴所在面为基准面,该基准面位于水平面上,垂直于基准面的方向为z轴方向。以基准面为界限,z轴位于基准面以上的部分为z正半轴,位于基准面以下的部分为z负半轴。

40.具体的,参见图3和图4,循环输送机构100内设置有若干的线夹120,每个线夹120内可以放置一根线缆(线缆的端部具有一个塑料块),在本发明中,线缆为手机数据线的半成品(该半成品为:手机数据线,其主体线芯已加工完成,但数据线的usb连接端铁壳尚未安装)。

41.参见图23,usb连接端铁壳壳体900整体为长方体形结构,壳体900为中空结构,壳体900一端的顶部具有可以翘起的盖板903,且壳体900此端的底部具有与盖板903对应的底板。壳体900具有盖板903和底板的一端为壳体900尾部。

42.壳体900尾部还具有连接在盖板903端部的包裹板902、以及连接在底板端部的连接板901,包裹板902的中部与盖板903的端部连接。

43.循环输送机构100内相邻的两个线夹120之间的间距相等,循环输送机构100驱动线夹120间歇性运动,且每次运动的距离等于相邻两个线夹120之间的距离。

44.压线机构200具有一个输出端,该输出端从z正半轴方向上正对线夹120,同时,压线机构200的输出端可沿z轴方向靠近或远离线夹120。

45.装壳机构400包括送壳单元410、开口单元420、送线单元430、按压单元440以及一个预装口(预装口为装壳机构400上连接壳体900与线缆的位置)。送壳单元410可将若干壳体900依次送至预装口,待壳体900位于预装口后,开口单元420可将壳体900尾端撬开。然后通过送线单元430将线缆的端部送入壳体900内,最后通过按压单元440将壳体900尾部还原为关闭状态。

46.铆压机构500用于使壳体900尾部与线缆之间固定连接。最后卸料机构600将线缆与线夹120分离,并将线缆移动至收集区。

47.其中,开口单元420可将壳体900上的盖板903翘起,实现壳体900尾部开口。按压单元440可将翘起的盖板903压下,实现还原闭口。

48.上述铆压机构500则是将包裹板902的两端包裹在连接板901的底部,实现将线缆的端部包裹,避免线缆与壳体900脱落。

49.本实施例的工作原理是:首先,将线缆(手机数据线)放置在线夹120上,通过压线机构200,将线缆压紧在线夹120内,由循环输送机构100驱动线夹120载着线缆移动至装壳机构400处,且线缆的端部对准预装口。

50.装壳机构400的送壳单元410将壳体900送至预装口,在预装口处由开口单元420将壳体900尾部的盖板903打开,送线单元430推动线缆,使线缆的端部进入壳体900内,并由按压单元440将壳体900尾部还原为关闭的状态。

51.然后循环输送机构100载着线缆移动至铆压机构500处,由铆压机构500将壳体900固定在线缆上。

52.最后循环输送机构100载着线缆移动至卸料机构600,卸料机构600将完成组装的线缆与线夹120分离,并将线缆放至收集区内。

53.在本实施例中,将壳体900安装至线缆端部的工作中,全程自动化控制,因此效率和安全性均更高。

54.在其中一个具体的实施例中:参见图3,循环输送机构100还包括一条传送链110,传送链110绕设在两个链轮上,

其中一个链轮由雷塞86hs85步进电机驱动其转动。传送链110为该循环输送机构100的输送部件。

55.参见图4和图5,线夹120固定连接在传送链110上。所述线夹120包括连接体121、活动板126、限位板122和夹线弹簧123。具体的:连接体121整体为长方体形结构,连接体121的底部连接在传送链110上,连接体121的顶部具有两个卡线板129和两个卡线块124。卡线板129和卡线块124分别位于连接体121的两端,两个卡线板129分别位于连接体121的两侧,两个卡线块124也位于连接体121的两侧,使得两个卡线板129之间与两个卡线块124之间具有间距。

56.在连接体121顶面中部的一侧设置有一个挡线块127,连接体121上位于挡线块127的一侧设有一个活动槽(其截面为t形结构),活动板126(其结构为与活动槽匹配的t形结构)的一端活动设于活动槽内。限位板122设置在连接体121的侧壁上,且覆盖于活动槽远离挡线块127的一端上。限位板122与挡线块127之间形成置线槽125,置线槽125的两端延伸至两个卡线板129之间的间距和两个卡线块124之间的间距。活动板126位于置线槽125内,并通过活动板126的移动,调整置线槽125的宽度。

57.限位板122与活动板126之间设置有夹线弹簧123,夹线弹簧123可驱动活动板126靠近挡线块127。限位板122、活动板126与两个卡线板129之间形成一个按压区128,限位板122、活动板126与两个卡线块124之间再形成一个按压区128。置线槽125的延伸方向与传送链110的运动方向垂直,按压区128的延伸方向与传送链110的运动方向平行,即置线槽125的延伸方向为y轴方向,按压区128的延伸方向为x轴方向。

58.其中,两个卡线板129之间的距离大于两个卡线块124之间的距离。线缆可放置在置线槽125内,且放置线缆时,线缆可直接落入两个卡线板129之间及两个卡线块124之间,但线缆的中部会置于挡线块127和活动板126之间间隔的顶部,此时,在压线机构200的作用下,线缆的中部嵌入挡线块127和活动板126之间,并在夹线弹簧123作用下,挡线块127和活动板126之间间距变大。

59.由于线缆的外壳为塑料,材质比较软,为了避免线缆装夹在本线夹120上出现划痕,导致损坏率上升。因此卡线块124、挡线块127、活动板126和卡线板129的各个棱边均设有圆倒角。

60.在本实施例中,将线缆放置在该线夹120的顶面后,压线机构200的输出端靠近该线夹120并压入按压区128内,将线缆按压入置线槽125内。通过设置在挡线块127一侧的活动板126,利用夹线弹簧123驱动活动板126,使活动板126将线缆压紧在挡线块127上,避免线缆掉落。同时夹线弹簧123的弹性使活动板126将线缆压紧的同时不至于压出痕迹,因此不会对线缆的塑料外壳造成损伤。

61.在另一个具体的实施例中:参见图2和图6,循环输送机构100的两侧分别设置有一张围板820,位于循环输送机构100一侧的围板820上设置有一个工作面与基准面平行的台面810。位于循环输送机构100另一侧的围板820上具有一个l形的挡板204,且挡板204沿循环输送机构100的运动方向延伸。

62.挡板204的一侧为水平面,与基准面平行。挡板204的另一侧面与基准面垂直,并沿z正半轴方向向上延伸。

63.通过设置l形的挡板204,将线缆放置到线夹120上时,可以将线缆的端部顶在挡板204的竖直面上,从而对线缆进行定位,便于后续装壳机构400的工作。

64.在另一个具体的实施例中:参见图6和图7,上述压线机构200包括连接架201、压线气缸203和压板202。

65.其中,连接架201整体为n形结构,连接架201的一端与安装挡板204的围板820固定连接,连接架201的另一端沿z正半轴延伸并绕过挡板204后置于循环输送机构100的正上方,同时压线气缸203设置在连接架201的此端上。

66.压线气缸203的输出端沿z负半轴的方向竖直向下设置,压线气缸203的输出端上设置有两张压板202,两张压板202可在压线气缸203的驱动下分别嵌入上述两个按压区128内。为了避免压板202与线缆的塑料壳接触时,使线缆的塑料壳产生划痕,因此压板202与线缆接触的一端(即压板202的底端)设为弧形结构。

67.在本实施例中,通过控制压线气缸203输出端的行程,将线缆压入置线槽125内,相比人工将线缆放置在置线槽125内,具有更高的效率。另一方面,可以设置若干个压线机构200在挡板204的一侧,并增加向线夹120上放置线缆的设备,实现效率的提升。

68.在另一个具体的实施例中:参见图2、图8和图9,压线机构200与装壳机构400之间还设置有拉线机构300,拉线机构300将所有线缆需要装入壳体900的一端端部拉伸至相同的位置。拉线机构300和压线机构200均位于传送链110的同一侧。

69.其中,拉线机构300包括压线单元、拉伸单元和定位单元700。

70.具体的,压线单元包括稳线气缸305和压线支架306,压线支架306的一端设于围板820上,压线支架306的另一端位于传送链110的顶部,并位于线夹120的正上方。稳线气缸305竖直设于压线支架306位于线夹120上方的一端上,稳线气缸305的活塞杆端部可沿z轴方向伸向线夹120的置线槽125内。

71.上述拉伸单元包括拉线气缸302、拉线支架303和拉线气动夹304。

72.设置有压线机构200的围板820上还设置有一张台板830,拉线气缸302设置在台板830上,拉线气缸302的活塞杆可沿y轴方向往返运动。

73.拉线气缸302的活塞杆端部连接在拉线支架303的一端上,拉线支架303整体为l形结构,拉线支架303的另一端位于传送链110的正上方,且拉线支架303的此端上固定连接有拉线气动夹304,拉线气动夹304的底部具有一个可以张开或合拢的夹持端,该夹持端可将线缆的端部夹住。其中拉线气缸302的活塞杆的运动速度为500mm/s,拉线气动夹304的夹持力矩为0.6n

·

m。

74.为了增加拉线气缸302在驱动拉线支架303上活动时的稳定性,设置了一个拉线滑轨301在拉线支架303与拉线气缸302连接的一端上,拉线滑轨301的延伸方向与y轴方向平行,并与拉线气缸302活塞杆的运动方向一致。

75.上述定位单元700设置在与稳线气缸305活塞杆接触的线夹120的下方,定位单元700的顶部正对线夹120的底部。

76.参见图21和图22,定位单元700包括定位气缸701、铰接块703和定位指板702,铰接块703为空心结构,铰接块703设置在定位气缸701具有活塞杆的一端上。定位气缸701的活塞杆端部与定位指板702的一端铰接,定位指板702的中部与铰接块703的内部铰接,定位指

板702的另一端位于铰接块703的外部。在定位气缸701的活塞杆端部上设置有两个定位指板702,两个定位指板702的端部分别位于铰接块703的两侧。

77.当定位气缸701的活塞杆收缩时,两个定位指板702远离铰接块703的一端收拢,并夹持在线夹120上。当定位气缸701的活塞杆伸出时,两个定位指板702远离铰接块703的一端张开,将夹持住的线夹120放开。

78.上述拉线气动夹304的结构与定位单元700的结构大体相同,区别仅在于,拉线气动夹304中两个定位指板702远离铰接块703的一端上分别具有一个内凹的槽,用于容置线缆。

79.由于线缆的端部设置有装入壳体900内的塑料块,因此,此处拉线气动夹304中定位指板702端部内凹的槽的宽度大于线缆的直径,利用拉线气缸302驱动拉线气动夹304移动,拉线气动夹304通过推动线缆端部的塑料块,即可将拉动线缆。

80.本实施例的工作原理为:当线缆被压线机构200压入线夹120顶部的置线槽125内后,线夹120将线缆运送至拉线机构300处。

81.首先,由定位气缸701驱动定位指将线夹120固定,避免线夹120晃动。

82.然后,压线单元中稳线气缸305的活塞杆端部将线缆压在置线槽125内,避免拉伸单元在拉伸线缆时,出现线缆从置线槽125内脱落的现象。同时拉伸单元在拉伸线缆的整个过程中,稳线气缸305的活塞杆一直将线缆的中部压在置线槽125内。

83.再然后,当压线单元将线缆压制在置线槽125内后,拉线气动夹304将线缆的端部夹持住,通过拉线气缸302的收缩,拉动线缆,线缆的端部拉伸至指定位置。

84.最后,定位指板702松开线夹120,稳线气缸305的活塞杆收缩,松开线缆,以及拉线气动夹304放开线缆的端部,拉线气缸302的活塞杆复原。传送链110运动,将拉伸完成的线缆输送至下一个工序。

85.在本实施例中,由于在压线机构200处,利用l形的挡板204对线缆在放置时进行初略的定位,其精度较低,不利于后续装壳机构400的工作,因此设置拉线机构300,将线缆的端部拉伸至指定的长度,便于后续机构的工作。

86.在另一个具体的实施例中:参见图10和图11,上述装壳机构400包括送壳单元410、开口单元420、送线单元430和按压单元440。

87.具体的,送壳单元410可以将壳体900以其尾部正对传送链110的方向运送至预装口处,开口单元420负责将壳体900尾部的盖板903打开,送线单元430负责将线缆的塑料块推送至壳体900内部,最后由按压单元440将盖板903合上复还。

88.送壳单元410包括振动盘(图中未示出)、送壳滑道、送壳轨道415、推壳气缸416、壳推送体414、壳限位体413和送壳气缸411。

89.其中,振动盘内具有若干处于无序状且等待安装至线缆端部的壳体900,振动盘的输出端连接在送壳滑道的一端上,送壳滑道的另一端连接在送壳轨道415的输入口419上,送壳轨道415的输出口与该装壳机构400的预装口对接。

90.经过振动盘排序输出的壳体900,壳体900的尾部均朝向同一端。振动盘的水平高度高于送壳轨道415的水平高度,送壳滑道呈倾斜状。送壳滑道的横截面为横置的u形结构,

送壳滑道连接振动盘输出端的一端上设置有一个喷气口,喷气口以送壳滑道的倾斜方向斜向下喷气。通过设置喷气口,可辅助位于送壳滑道内的壳体900向下移动。

91.送壳滑道的延伸方向与送壳轨道415的延伸方向垂直,送壳轨道415的延伸方向为y轴方向,且送壳轨道415的一端垂直并正对传送链110。送壳轨道415的一侧为其输入口419,送壳滑道的端部与送壳轨道415的输入口419连通。送壳轨道415的输入口419位于其远离传送链110的一端,但输入口419与送壳轨道415此端的端部存在间距。

92.通过振动盘排序后的壳体900,进入送壳滑道后,壳体900尾部均正对传送链110一侧。

93.送壳轨道415的底部具有一个推送槽,推送槽的延伸方向与送壳轨道415的延伸方向一致。上述壳推送体414的一端活动位于推送槽内,且壳推送体414的另一端连接在推壳气缸416的活塞杆上。推壳气缸416用于驱动壳推送体414在推送槽内往返运动,同时,当壳推送体414处于准备将壳体900推送至预装口时,壳推送体414的端部位于送壳轨道415的输入口419与送壳轨道415远离预装口的一端之间。

94.壳限位体413设置在送壳轨道415靠近预装口的一端上,且壳限位体413与预装口之间具有间距,该间距的宽度大于等于一个壳体900的长度。

95.上述壳推送体414和壳限位体413的结构相同,均包括弹性板418、驱动块417和驱动弹簧(图中未示出)。

96.参见图12,驱动块417的一端上具有一个弹性凹槽,弹性板418的一端铰接在该弹性凹槽的一端内,弹性板418的另一端与弹性凹槽的另一端之间设置驱动弹簧,驱动弹簧使弹性板418的另一端具有远离弹性凹槽的趋势。弹性板418远离弹性凹槽的一侧具有一个斜面,该斜面的延伸方向与弹性板418的长度方向大体一致。

97.构成壳限位体413的驱动块417固定连接在送壳轨道415靠近预装口一端的顶部,且该弹性板418与驱动弹簧连接的一端靠近预装口,则使得弹性板418为斜面的一侧远离预装口。

98.构成壳推送体414的驱动块417固定连接在推壳气缸416的活塞杆端部,且壳推送体414内弹性板418为斜面的一侧与壳限位体413内弹性板418为斜面的一侧的朝向一致。

99.可以理解的是,壳限位体413内的弹性板418的端部位于送壳轨道415内,当壳推送体414推着壳体900经过壳限位体413时,壳体900顶部与该壳限位体413内的弹性板418的斜面接触,使弹性板418收缩至弹性凹槽内后,壳体900顺利通过壳限位体413并到达预装口,由于壳限位体413内弹性板418的另一侧不具有斜面,因此,壳体900无法退离预装口。

100.另一方面,当推壳气缸416驱动壳推送体414回位的过程中,送壳轨道415的输入口419已经具有一个等待被推送至预装口的壳体900,壳推送体414经过该壳体900时,该壳体900与壳推送体414内弹性板418的斜面接触,使壳推送体414内的弹性板418收缩至弹性凹槽内,从而顺利的使壳推送体414回到原位。因此,通过设置壳限位体413和壳推送体414,一方面可以顺利的将壳体900送至预装口,另一方面还能避免壳体900回到送壳轨道415内。

101.上述送壳轨道415靠近传送链110的一端具有载送体412,载送体412与送壳轨道415远离输入口419的一端连接,且预装口位于载送体412上,壳限位体413设于载送体412的顶部。载送体412可以从送壳轨道415上分离。

102.载送体412与送壳气缸411的活塞杆端部动力连接。

103.所述送壳单元410的工作原理是,当振动盘通过送壳滑道将壳体900送至送壳轨道415的输入口419时,推壳气缸416驱动壳推送体414,将壳体900推送至预装口处。由送壳气缸411驱动载送体412进一步靠近传送链110,最后推壳气缸416驱动壳推送体414回位。

104.参见图13,开口单元420位于送壳单元410的前部(相对更靠近传送链110),开口单元420用于使壳体900尾部的盖板903翘起,开口单元420包括开口爪421、开口气缸422和入位气缸424。

105.具体的,开口爪421具有两根呈l形的钩针,且两根钩针折弯的一端沿y轴方向正对载送体412上的预装口。开口爪421的顶端连接在开口气缸422的活塞杆端部,以及开口爪421的侧部与入位气缸424的活塞杆端部动力连接。开口气缸422的活塞杆与入位气缸424的活塞杆垂直。

106.开口气缸422安装在一张驱动板423上,入位气缸424的活塞杆端部连接在该板上,入位气缸424可驱动开口气缸422和开口爪421一同运动。

107.开口单元420的工作原理是:当壳推送体414将壳体900推送至预装口前,开口气缸422驱动开口爪421沿z负半轴方向移动至预装口的正前方,此时,壳推送体414将壳体900推送至预装口,入位气缸424驱动开口爪421的钩针沿y轴方向进入壳体900尾部的盖板903下,开口气缸422驱动开口爪421沿z正半轴方向向上运动,使得壳体900尾部的盖板903被打开,实现开口工作。

108.参见图14,本实施例中所述的送线单元430包括顶线气缸431、推线气缸432、置线体433和推线针435。

109.其中,顶线气缸431沿z轴方向竖直设置,顶线气缸431的活塞杆端部连接在置线体433的底部,置线体433的顶部具有一个容置槽434(如图15所示),当顶线气缸431驱动置线体433上升后,线缆端部的塑料块正好放置在置线体433顶部的容置槽434内。置线体433位于传送链110与载送体412之间,且容置槽434的两端分别正对线夹120和预装口。

110.通过设置置线体433,可使得所有线缆端部的塑料块均处于相同的放置状态,即塑料块的长度方向沿y轴放置,宽度方向沿x轴方向放置,便于塑料块可顺利的进入壳体900内。

111.具有两根推线针435沿y轴方向置于置线体433与线夹120之间,两根推线针435分别固定连接在一张长方形推线板436的一端上,推线板436的另一端沿z负半轴方向向下设置并连接在推线气缸432的活塞杆上,推线气缸432的活塞杆沿y轴方向设置。

112.同时,两根推线针435之间的间距大于线缆的直径,并小于线缆上塑料块的宽度。当推线气缸432驱动推线针435运动时,推线针435可置于容置槽434底部的两侧。

113.其中,送线单元430的工作原理是:当开口单元420将壳体900尾部的盖板903打开后,送壳气缸411驱动载送体412将预装口内的壳体900载送至置线体433的端部,此时,推线气缸432驱动推线针435运动,使推线针435的端部顶在线缆上塑料块的端部(此时,线缆位于两根推线针435之间),并且,推线气缸432继续驱动推线针435,使推线针435推着塑料块从壳体900的尾部进入壳体900内。

114.为了避免置线体433与线缆接触的过程中,线缆以及线缆端部的塑料块被磨损,因此将置线体433的容置槽434两侧均设为圆弧面。

115.另外,参见图16,上述的按压单元440包括压壳气缸444、按线气缸445、按压支撑板

443和按压杆441。

116.具体的,按压杆441位于置线体433的上方,按压杆441整体为l形结构,按压杆441的一端横置于置线体433的上方,并动力连接在压壳气缸444的活塞杆端部,按压杆441的另一端悬于容置槽434的正上方。压壳气缸444的活塞杆沿z轴设置。

117.压壳气缸444活塞杆的端部连接在一个连接杆442上,连接杆442为l形结构,连接杆442与压壳气缸444连接的一端沿z轴方向延伸,连接杆442的另一端沿y轴方向延伸,并且连接杆442的此端正对传送链110,同时连接杆442的此端与按压杆441为横置的一端转动连接,按压杆441横置的一端沿x轴方向延伸。

118.连接杆442的沿y轴方向延伸的一端端部上设置有活动孔,按压杆441的端部设于活动孔内,同时连接杆442此端为开口状,且连接杆442此端上设有螺栓。当按压杆441设置在活动孔内后,通过螺栓可以将按压杆441固定在连接杆442的端部。以此来调整按压杆441另一端的位置,以保证按压杆441的端部可以正对置线体433。

119.按压支撑板443呈t形结构,按压支撑板443板的板面与基准面垂直,且按压支撑板443具有两个端部分别沿z正半轴方向延伸和沿z负半轴方向延伸,按压支撑板443的另一端沿y轴方向延伸。按压支撑板443沿z负半轴方向延伸的一端固定连接在上述台板830上。按压支撑板443沿y轴方向延伸的一端上设置有沿z轴方向设置的按线气缸445,按线气缸445的活塞杆端部正对线夹120(此线夹120内的线缆处于安装壳体900的状态)。按压支撑板443沿z正半轴方向延伸的一端上设置有压壳气缸444。

120.按压单元440的工作原理是:当推线针435将线缆端部的塑料块推送至壳体900的内部后,压壳气缸444驱动按压杆441向下移动,将壳体900上翘起的盖板903压下,使线缆和壳体900实现初步的固定连接。另外,在整个装壳机构400的工作中,按线气缸445的活塞杆端部一直处于伸出状态,且其端部一直与位于置线槽125内的线缆接触,避免线缆从置线槽125内脱落。

121.在另一个具体的实施例中:当上述装壳机构400将壳体900安装在线缆的端部上后,传送链110驱动线夹120运动至铆压机构500处,在铆压机构500处对壳体900与线缆进行铆压加固。

122.参见图2,铆压机构500设置在台板830上。参见图17和图18,铆压机构500包括抬壳气缸505、抬壳底板508、抬壳体507、压壳端子506、铆压气缸504、铆接气缸501、铆压凸块502和铆压凹块509。

123.具体的,抬壳气缸505沿z轴方向设置在台板830的上方,且抬壳气缸505的活塞杆沿z负半轴方向延伸,抬壳底板508的一端连接在抬壳气缸505的活塞杆端部,抬壳底板508的另一端沿y轴方向延伸并靠近传送链110。抬壳底板508远离抬壳气缸505一端的上表面设置有抬壳体507,抬壳体507的结构与置线体433的结构相同。

124.抬壳体507的上方设置有两个沿z负半轴方向设置的压壳端子506,两个压壳端子506的底端正对抬壳体507顶部的两端。两个压壳端子506均固定连接在铆压气缸504的活塞杆上。铆压气缸504沿z轴方向设置,且铆压气缸504的活塞杆沿z负半轴方向设置。

125.铆压凹块509位于抬壳体507正对传送链110的一端外侧,铆压凹块509设置在铆接气缸501的活塞杆端部,铆接气缸501的活塞杆沿z正半轴方向设置。

126.参见图17和图19,铆压气缸504的活塞杆端部还设置有铆压凸块502,铆压凸块502

位于压壳端子506的侧部,且,当铆压气缸504驱动压壳端子506靠近抬壳体507时。铆压凸块502的底端为凸起的v字形结构,铆压凹块509的顶端为凹陷的v字形结构,二者互相配合,另外铆压凸块502凸起的尖端与铆压气缸504凹陷的尖端均圆角处理,且铆压凸块502凸起的两侧边均设为内凹的圆弧状。

127.另外,抬壳体507的前方(抬壳体507与传送链110之间)还设置有一个夹线气动夹503,夹线气动夹503的结构与定位单元700的结构大体相同,其区别在于,夹线气动夹503的活动件为两个l形的夹线块。

128.本实施例的工作原理是:当装有壳体900的线缆到达该铆压机构500处时,夹线气动夹503将线缆靠近壳体900的位置夹住,抬壳气缸505驱动抬壳体507向上移动,使壳体900处于抬壳体507顶部的槽(同置线体433顶部的容置槽434)内,抬壳体507在抬起壳体900的同时,铆接气缸501驱动铆压凹块509上升,使壳体900尾端的连接板901置于铆压凹块509的内部,同时铆压气缸504驱动铆压凸块502下降,使包裹板902包裹在连接板901的底部,实现铆压连接。

129.在另一个具体的实施例中:参见图20,卸料机构600包括水平气缸605、连接座603、支撑架602、卸料气动夹601、垂直气缸604和臂梁606。

130.具体的,支撑架602沿z正半轴方向安装在台板830上,支撑架602的顶端固定连接在水平气缸605的缸体上,水平气缸605整体设于y轴方向上。水平气缸605的活塞杆与连接座603连接,连接座603与垂直气缸604的缸体固定连接,垂直气缸604的活塞杆沿z负半轴方向延伸。

131.垂直气缸604的活塞杆端部与臂梁606的一端连接,臂梁606的另一端横置在传送链110的上方,臂梁606上设置有两个卸料气动夹601,两个卸料气动夹601之间的间距大于一个线夹120的长度。

132.其中,卸料气动夹601的结构与定位单元700的结构大体相同,区别仅在于卸料气动夹601的活动件为l形结构,且该活动件用于夹持线缆的一端上分别具有一个小凹槽。

133.本实施例的工作原理为:当传送链110驱动线缆到达卸料机构600处,垂直气缸604驱动卸料气动夹601沿z负半轴方向移动,此时卸料气动夹601的活动件处于张开状,当卸料气动夹601移动至线缆处时,其活动件将线缆夹住,垂直气缸604驱动卸料气动夹601沿z正半轴方向移动,同时,水平气缸605驱动垂直气缸604在y轴方向上移动,使线缆脱离线夹120。然后卸料线夹120松开线缆,线缆掉落在预先放置的收集区内。最后,垂直气缸604和水平气缸605复位,完成一次卸料动作。

134.在本实施例中,利用两个气缸驱动卸料气动夹601将线缆从线夹120上取出并放置在指定的收集区内,至少可以替代一个人的劳动,节省劳动力的同时还能提升效率。

135.在另一个具体的实施例中:上述拉线机构300、装壳机构400和夹紧机构在工作时,为了增加产品的良品率。均在对应机构工作时的衔接底部设置一个定位单元700将线夹120夹持住,从而避免对线缆进行操作时,因线夹120晃动造成线缆的损伤。

136.在另一个具体的实施例中:压线机构200、装壳机构400、铆压机构500和卸料机构600的附近分别设置有一个

与其电性连接的接近传感器。当对应的接近传感器感测到线缆时,对应的机构才工作。以此提升整个组装装置的工作效率。

137.可以理解的是,本发明的一个有益效果是提升产品的良品率,因此,上述各个机构中直接与线缆接触的零件的端部,分别设置一个胶垫,直接与线缆接触的棱边均倒圆角处理。从而避免气缸活塞杆的端部对线缆造成划痕。另外,常规技术中,气缸驱动的部件应安装在滑道上,以使气缸的活塞杆所受的剪切力最小化。

138.本发明的具体工作流程是:首先将线缆具有塑料块的一端放置在线夹120上(线缆的端部需顶在挡板204上),由压线机构200的压线气缸203驱动压板202,将线缆压入置线槽125内。

139.然后传送链110驱动线夹120移动至拉线机构300处,由定位气缸701上的定位指板702将线夹120固定,压线气缸203的活塞杆端部将线缆压在置线槽125内,拉线气动夹304将线缆的端部夹持住,通过拉线气缸302的收缩,拉动线缆,线缆的端部拉伸至指定位置。然后拉线机构300内的各种零部件复位,传送链110驱动线夹120,将拉伸完成的线缆输送至装壳机构400处。

140.在装壳机构400处,送壳单元410将壳体900以其尾部正对传送链110的方向运送至预装口处,开口单元420将壳体900尾部的盖板903打开,送线单元430将线缆的塑料块推送至壳体900内部,由按压单元440将盖板903合上。最后装壳机构400个零部件复位,装壳完成,传送链110驱动线夹120,将装壳完成的线缆输送至铆压机构500处。

141.在铆压机构500处,夹线气动夹503将线缆靠近壳体900的位置夹住,抬壳气缸505驱动抬壳体507沿z正半轴方向移动,使壳体900处于抬壳体507顶部的槽内,抬壳体507在抬起壳体900的同时,铆接气缸501驱动铆压凹块509上升,使壳体900尾端的连接板901置于铆压凹块509的内部,同时铆压气缸504驱动铆压凸块502沿z负半轴方向移动,使包裹板902包裹在连接板901的底部,实现铆压连接。

142.最后,在卸料机构600处,垂直气缸604驱动卸料气动夹601沿z负半轴方向移动至线缆处,卸料气动夹601将线缆夹住,垂直气缸604驱动卸料气动夹601沿z正半轴方向移动,同时,水平气缸605驱动垂直气缸604在沿y轴方向移动,使线缆脱离线夹120。然后卸料线夹120松开线缆,线缆掉落在预先放置的收集区内。

143.现有技术中,人工进行组装时,撬壳的日计划产量是15000条,完成率为97%,装壳的日计划产量是14000条,完成率为88%,铆接的日计划产量是13000条,完成率为89%,均难以达到计划产量。同时,由于上述工序均由手工操作完成,撬壳的报废率达到2.9%,装壳的报废率达到3.43%,铆接的报废率达到2.9%,报废率严重超出0.3%的标准。

144.本发明中单个设备在撬、装、铆一体工序中的日产量可达到13586条,完成率达到105%。综合合格产品13561条,报废率仅为0.19%,极大的增加的组装效率和大幅度的降低了报废率。

145.以上所述实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1