一种掺杂自由基清除剂的增强型质子交换膜及其制备方法

1.本发明属于燃料电池技术领域,具体涉及的是一种掺杂自由基清除剂的增强型质子交换膜及其制备方法。

背景技术:

2.质子交换膜起到传递质子、绝缘电子、隔绝反应气的作用。它的寿命直接决定了质子交换膜燃料电池的寿命。全氟磺酸质子交换膜(pfsa膜)(比如:nafion膜)因具有良好的质子电导率而被广泛应用。然而,在实际工况中,这种膜面临严重的机械和化学衰减。在干湿交替工况下,这种膜反复溶胀和收缩,导致膜体疲劳应力的产生。累积的疲劳应力,将引起膜体的机械衰减(比如:裂缝、皱纹、针孔和撕裂)。同时,在长时运行中,pfsa膜还遭受自由基的攻击。最终,膜的分子链不断流失,进而导致膜体变薄,电导率下降,隔气能力下降。因此,开发高机械和化学耐久性的质子交换膜迫在眉睫。

3.为了提高pfsa膜的机械耐久性,目前一种主流的方法是在pfsa膜中引入一层膨体聚四氟乙烯微孔膜(e-ptfe膜)作为增强体[ultra-thin integral composite membrane,us patent number:5,547,551]。增强体的引入,可以抑制膜体的过度溶胀,提高膜体的尺寸稳定性,提高膜体的机械性能,降低氢气渗透,从而减缓机械衰减。

[0004]

然而,现有的增强型质子交换膜采用一层e-ptfe膜作为增强层。由于一层增强层有限的约束力,膜体仍然存在较大的溶胀率,且机械强度提升有限;并且依然存在化学衰减的问题。因此,为了满足更高的寿命要求,需要进一步提高pfsa膜的机械和化学耐久性。

技术实现要素:

[0005]

鉴于上述现有技术的缺陷,本发明提供一种掺杂自由基清除剂的增强型质子交换膜及其制备方法。本发明引入两层eptfe膜作为增强骨架,同时在全氟磺酸树脂中掺杂自由基清除剂(ceo2),制备出掺杂ceo2的双层增强膜。与单层eptfe增强膜相比,掺杂ceo2的双层增强膜具有明显提高的机械耐久性和化学耐久性。

[0006]

本发明提供的技术方案如下:

[0007]

一种掺杂自由基清除剂的双层增强型质子交换膜的制备方法,包括如下步骤:

[0008]

(1)将自由基清除剂掺入全氟磺酸树脂溶液,制备掺杂有自由基清除剂的全氟磺酸树脂溶液;

[0009]

(2)在基板上涂覆第一层全氟磺酸树脂溶液,将聚合物薄膜平铺放置于第一层全氟磺酸树脂溶液上;

[0010]

(3)在聚合物薄膜表面涂覆第二层全氟磺酸树脂溶液,将第二层聚合物薄膜平铺放置于所述第二层全氟磺酸树脂溶液上;

[0011]

(4)在所述第二层聚合物薄膜表面涂覆第三层全氟磺酸树脂溶液;

[0012]

(5)热处理后获得掺杂有自由基清除剂的双层增强型质子交换膜。

[0013]

步骤(1)中,所述自由基清除剂为纳米氧化铈ceo2,全氟磺酸树脂溶液为5-20wt%

全氟磺酸树脂溶液。

[0014]

ceo2的添加量占全氟磺酸聚合物质量的0.5-2wt%。其中,添加量过高,则会导致电导率降低,引起电池性能下降;而添加量不足,则不会起到有效的抗自由基功效,其化学耐久性改善有限。

[0015]

所述聚合物薄膜为聚四氟乙烯微孔膜,所述聚四氟乙烯微孔膜的厚度5-20μm、孔隙率50-90%。

[0016]

所述制备,通过机械搅拌和/或超声搅拌实施。机械搅拌时间为0.5-6h,超声搅拌为10-60min。

[0017]

所述机械搅拌为磁子搅拌或叶片搅拌,转速设置为400-600rpm。

[0018]

步骤(2)中,基板为玻璃板、聚对苯二甲酸乙二醇酯(pet)膜中的一种。

[0019]

热处理的条件为:第一步,温度80-100℃、时间0.5-24h;第二步,温度120-150℃、时间10-120min。

[0020]

热处理可采用烘干。

[0021]

步骤(2)、(3)、(4)中,溶液涂布方法为刮刀涂覆法或狭缝涂覆法。

[0022]

所述的制备方法制得的掺杂自由基清除剂的双层增强型质子交换膜也属于本发明的保护范围。

[0023]

所述的掺杂自由基清除剂的双层增强型质子交换膜在燃料电池电解质膜领域中的应用属于本发明的保护范围。

[0024]

本发明的有益技术效果体现在以下方面:

[0025]

(1)相比于主流的单层eptfe增强技术,本发明同时改善pfsa膜的机械耐久性和化学耐久性。双层eptfe增强骨架的引入进一步提高了pfsa膜的机械性能,且由于多一层eptfe骨架的尺寸约束,双层增强骨架让pfsa膜体具有更小的溶胀率,进而表现出了更小的氢气渗透,从而改善了膜的机械耐久性;

[0026]

(2)同时,ceo2自由基清除剂的引入,有效的降低了膜中的自由基浓度,进而减小了开路电压(ocv)的衰减,从而提高了膜的化学耐久性。

附图说明

[0027]

图1(a):单层eptfe增强膜(对比例1)的sem图;图1(b):无ceo2掺杂双层eptfe增强膜(对比例2)的sem图;图1(c):0.5wt%ceo2掺杂双层e-ptfe增强膜(实施例1)的sem图;图1(d):1wt%ceo2掺杂双层e-ptfe增强膜(实施例2)的sem图;图1(e):2wt%ceo2掺杂双层e-ptfe增强膜(实施例3)的sem图;图1(f):2wt%ceo2掺杂双层e-ptfe增强膜(实施例3)的eds元素扫描结果图。

[0028]

图2为单层eptfe增强膜(对比例1)、无ceo2掺杂双层eptfe增强膜(对比例2)、0.5wt%ceo2掺杂双层e-ptfe增强膜(实施例1)、1wt%ceo2掺杂双层e-ptfe增强膜(实施例2)、2wt%ceo2掺杂双层e-ptfe增强膜(实施例3)的机械性能图。

[0029]

图3为单层eptfe增强膜(对比例1)、无ceo2掺杂双层eptfe增强膜(对比例2)、0.5wt%ceo2掺杂双层e-ptfe增强膜(实施例1)、1wt%ceo2掺杂双层e-ptfe增强膜(实施例2)、2wt%ceo2掺杂双层e-ptfe增强膜(实施例3)的渗氢电流(lsv)对比图。

[0030]

图4为单层eptfe增强膜(对比例1)、无ceo2掺杂双层eptfe增强膜(对比例2)、

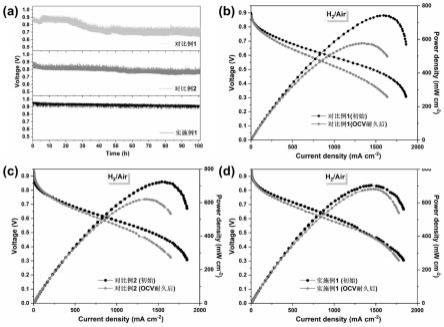

0.5wt%ceo2掺杂双层e-ptfe增强膜(实施例1)的ocv衰减图与燃料电池ocv耐久性测试前后的性能对比图。

[0031]

图5为单层eptfe增强膜(对比例1)、无ceo2掺杂双层eptfe增强膜(对比例2)、0.5wt%ceo2掺杂双层e-ptfe增强膜(实施例1)ocv耐久性测试前后的渗氢电流(lsv)对比。

具体实施方式

[0032]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

[0033]

在以下实施例中,所使用到的材料及仪器如无特殊说明,均可商购获得。

[0034]

实施例1

[0035]

本实施例涉及一种掺杂自由基清除剂的双层增强型质子交换膜及其制备方法,采用刮刀涂布,包括如下步骤:

[0036]

(1)按照自由基清除剂(ceo2)占pfsa聚合物质量的0.5wt%,将ceo2与pfsa溶液(20wt%全氟磺酸树脂溶液)混合,然后通过磁子机械搅拌,转速设置为500rpm,搅拌3h,超声搅拌15min,制备出掺杂有自由基清除剂的全氟磺酸树脂溶液;

[0037]

(2)在玻璃基板上涂覆第一层全氟磺酸树脂溶液,刮刀间隙为80μm,将eptfe薄膜(厚10μm,孔隙率78%)平铺放置于第一层全氟磺酸树脂溶液上;

[0038]

(3)在聚合物薄膜表面涂覆第二层全氟磺酸树脂溶液,刮刀间隙为80μm,将第二层eptfe薄膜(厚10μm,孔隙率78%)平铺放置于所涂全氟磺酸树脂溶液上;

[0039]

(4)在第二层聚合物薄膜表面涂覆第三层全氟磺酸树脂溶液,刮刀间隙为50μm。

[0040]

(5)然后将所涂的膜放置烘箱,实施热处理,热处理条件为:第一步,80℃、时间12h;第二步,150℃、时间30min。最终获得掺杂有0.5%ceo2的双层增强型质子交换膜。

[0041]

实施例2

[0042]

本实施例涉及一种掺杂自由基清除剂的双层增强型质子交换膜及其制备方法,采用刮刀涂布,包括如下步骤:

[0043]

(1)按照自由基清除剂(ceo2)占pfsa聚合物质量的1%,将ceo2与pfsa溶液(20wt%全氟磺酸树脂溶液)混合,然后通过磁子机械搅拌,转速设置为500rpm,搅拌3h,超声搅拌15min,制备出掺杂有自由基清除剂的全氟磺酸树脂溶液;

[0044]

(2)在玻璃基板上涂覆第一层全氟磺酸树脂溶液,刮刀间隙为80μm,将eptfe薄膜(厚10μm,孔隙率78%)平铺放置于第一层全氟磺酸树脂溶液上;

[0045]

(3)在聚合物薄膜表面涂覆第二层全氟磺酸树脂溶液,刮刀间隙为80μm,将第二层eptfe薄膜(厚10μm,孔隙率78%)平铺放置于所涂全氟磺酸树脂溶液上;

[0046]

(4)在第二层聚合物薄膜表面涂覆第三层全氟磺酸树脂溶液,刮刀间隙为50μm。

[0047]

(5)然后将所涂的膜放置烘箱,实施热处理,热处理条件为:第一步,80℃、时间12h;第二步,150℃、时间30min。最终获得掺杂有1%ceo2的双层增强型质子交换膜。

[0048]

实施例3

[0049]

本实施例涉及一种掺杂自由基清除剂的双层增强型质子交换膜及其制备方法,采

用刮刀涂布,包括如下步骤:

[0050]

(1)按照自由基清除剂(ceo2)占pfsa聚合物质量的2%,将ceo2与pfsa溶液(20wt%全氟磺酸树脂溶液)混合,然后通过磁子机械搅拌,转速设置为500rpm,搅拌3h,超声搅拌15min,制备出掺杂有自由基清除剂的全氟磺酸树脂溶液;

[0051]

(2)在玻璃基板上涂覆第一层全氟磺酸树脂溶液,刮刀间隙为80μm,将eptfe薄膜(厚10μm,孔隙率78%)平铺放置于第一层全氟磺酸树脂溶液上;

[0052]

(3)在聚合物薄膜表面涂覆第二层全氟磺酸树脂溶液,刮刀间隙为80μm,将第二层eptfe薄膜(厚10μm,孔隙率78%)平铺放置于所涂全氟磺酸树脂溶液上;

[0053]

(4)在第二层聚合物薄膜表面涂覆第三层全氟磺酸树脂溶液,刮刀间隙为50μm。

[0054]

(5)然后将所涂的膜放置烘箱,实施热处理,热处理条件为:第一步,80℃、时间12h;第二步,150℃、时间30min。最终获得掺杂有2%ceo2的双层增强型质子交换膜。

[0055]

实施例4

[0056]

本实施例涉及一种掺杂自由基清除剂的双层增强型质子交换膜及其制备方法,采用刮刀涂布,包括如下步骤:

[0057]

(1)按照自由基清除剂(ceo2)占pfsa聚合物质量的1%,将ceo2与pfsa溶液(20wt%全氟磺酸树脂溶液)混合,然后通过叶片机械搅拌,转速设置为500rpm,搅拌6h,超声搅拌60min,制备出掺杂有自由基清除剂的全氟磺酸树脂溶液;

[0058]

(2)在玻璃基板上涂覆第一层全氟磺酸树脂溶液,刮刀间隙为80μm,将eptfe薄膜(厚20μm)平铺放置于第一层全氟磺酸树脂溶液上;

[0059]

(3)在聚合物薄膜表面涂覆第二层全氟磺酸树脂溶液,刮刀间隙为80μm,将第二层eptfe薄膜(厚10μm,孔隙率78%)平铺放置于所涂全氟磺酸树脂溶液上;

[0060]

(4)在第二层聚合物薄膜表面涂覆第三层全氟磺酸树脂溶液,刮刀间隙为50μm。

[0061]

(5)然后将所涂的膜放置烘箱,实施热处理,热处理条件为:第一步,80℃、时间24h;第二步,120℃、时间120min。最终获得掺杂有1%ceo2的双层增强型质子交换膜。

[0062]

实施例5

[0063]

本实施例涉及一种掺杂自由基清除剂的双层增强型质子交换膜及其制备方法,采用狭缝涂布,包括如下步骤:

[0064]

(1)按照自由基清除剂(ceo2)占pfsa聚合物质量的1%,将ceo2与pfsa溶液(5wt%全氟磺酸树脂溶液)混合,然后通过叶片机械搅拌,转速设置为500rpm,搅拌0.5h,超声搅拌10min,制备出掺杂有自由基清除剂的全氟磺酸树脂溶液;

[0065]

(2)在玻璃基板上涂覆第一层全氟磺酸树脂溶液,狭缝间隙为150μm,将eptfe薄膜(厚5μm)平铺放置于第一层全氟磺酸树脂溶液上;

[0066]

(3)在聚合物薄膜表面涂覆第二层全氟磺酸树脂溶液,狭缝间隙为150μm,将第二层eptfe薄膜(厚10μm,孔隙率78%)平铺放置于所涂全氟磺酸树脂溶液上;

[0067]

(4)在第二层聚合物薄膜表面涂覆第三层全氟磺酸树脂溶液,狭缝间隙为100μm。

[0068]

(5)然后将所涂的膜放置烘箱,实施热处理,热处理条件为:第一步,100℃、时间0.5h;第二步,150℃、时间10min。最终获得掺杂有1%ceo2的双层增强型质子交换膜。

[0069]

对比例1

[0070]

本对比例中,单层eptfe基体增强型质子交换膜制备方法的步骤如下:

[0071]

使用刮刀将20wt%全氟磺酸树脂溶液浇铸在玻璃基板上,刮刀间隙为120μm。然后将eptfe薄膜(厚10μm,孔隙率78%)立即覆盖在全氟磺酸树脂溶液上。eptfe骨架润湿后,将第二层全氟磺酸树脂溶液浇铸到膜表面上,刮刀间隙为100μm。然后将所涂的膜放置烘箱,实施热处理,热处理条件为:第一步,80℃、时间12h;第二步,150℃、时间30min。最终获得基于单层eptfe增强骨架的复合质子交换膜。

[0072]

对比例2

[0073]

在本对比例中,采用刮刀涂布,无ceo2掺杂双层eptfe基体增强型质子交换膜制备方法的步骤如下:

[0074]

(1)采用全氟磺酸树脂溶液(20wt%全氟磺酸树脂溶液);

[0075]

(2)在玻璃基板上涂覆第一层全氟磺酸树脂溶液,刮刀间隙为80μm。将eptfe薄膜(厚10μm,孔隙率78%)平铺放置于第一层全氟磺酸树脂溶液上;

[0076]

(3)在聚合物薄膜表面涂覆第二层全氟磺酸树脂溶液,刮刀间隙为80μm。将第二层eptfe薄膜(厚10μm,孔隙率78%)平铺放置于所涂全氟磺酸树脂溶液上;

[0077]

(4)在第二层聚合物薄膜表面涂覆第三层全氟磺酸树脂溶液,刮刀间隙为50μm。

[0078]

(5)然后将所涂的膜放置烘箱,实施热处理,热处理条件为:第一步,80℃、时间12h;第二步,150℃、时间30min。最终获得无ceo2掺杂双层eptfe基体增强型质子交换膜。

[0079]

对比例3

[0080]

本对比例涉及一种掺杂自由基清除剂的双层增强型质子交换膜及其制备方法,采用刮刀涂布,包括如下步骤:

[0081]

(1)按照自由基清除剂(ceo2)占pfsa聚合物质量的5%,将ceo2与pfsa溶液(20wt%全氟磺酸树脂溶液)混合,然后通过磁子机械搅拌,转速设置为500rpm,搅拌3h,超声搅拌15min,制备出掺杂有自由基清除剂的全氟磺酸树脂溶液;

[0082]

(2)在玻璃基板上涂覆第一层全氟磺酸树脂溶液,刮刀间隙为80μm。将eptfe薄膜(厚10μm,孔隙率78%)平铺放置于第一层全氟磺酸树脂溶液上;

[0083]

(3)在聚合物薄膜表面涂覆第二层全氟磺酸树脂溶液,刮刀间隙为80μm。将第二层eptfe薄膜(厚10μm,孔隙率78%)平铺放置于所涂全氟磺酸树脂溶液上;

[0084]

(4)在第二层聚合物薄膜表面涂覆第三层全氟磺酸树脂溶液,刮刀间隙为50μm。

[0085]

(5)然后将所涂的膜放置烘箱,实施热处理,热处理条件为:第一步,80℃、时间12h;第二步,150℃、时间30min。最终获得掺杂有5%ceo2的双层增强型质子交换膜。

[0086]

对比例4

[0087]

本对比例涉及一种掺杂自由基清除剂的双层增强型质子交换膜及其制备方法,采用刮刀涂布,包括如下步骤:

[0088]

(1)按照抗氧化剂(zro2)占pfsa聚合物质量的0.5%,将zro2与pfsa溶液(20wt%全氟磺酸树脂溶液)混合,然后通过磁子机械搅拌,转速设置为500rpm,搅拌3h,超声搅拌15min,制备出掺杂有自由基清除剂的全氟磺酸树脂溶液;

[0089]

(2)在玻璃基板上涂覆第一层全氟磺酸树脂溶液,刮刀间隙为80μm。将eptfe薄膜(厚10μm,孔隙率78%)平铺放置于第一层全氟磺酸树脂溶液上;

[0090]

(3)在聚合物薄膜表面涂覆第二层全氟磺酸树脂溶液,刮刀间隙为80μm。将第二层eptfe薄膜(厚10μm,孔隙率78%)平铺放置于所涂全氟磺酸树脂溶液上;

[0091]

(4)在第二层聚合物薄膜表面涂覆第三层全氟磺酸树脂溶液,刮刀间隙为50μm。

[0092]

(5)然后将所涂的膜放置烘箱,实施热处理,热处理条件为:第一步,80℃、时间12h;第二步,150℃、时间30min。最终获得掺杂有0.5%zro2的双层增强型质子交换膜。

[0093]

对比例5

[0094]

本对比例涉及一种掺杂自由基清除剂的双层增强型质子交换膜及其制备方法,采用刮刀涂布,包括如下步骤:

[0095]

(1)按照氧化物(al2o3)占pfsa聚合物质量的0.5%,将al2o3与pfsa溶液(20wt%全氟磺酸树脂溶液)混合,然后通过磁子机械搅拌,转速设置为500rpm,搅拌3h,超声搅拌15min,制备出掺杂有自由基清除剂的全氟磺酸树脂溶液;

[0096]

(2)在玻璃基板上涂覆第一层全氟磺酸树脂溶液,刮刀间隙为80μm。将eptfe薄膜(厚10μm,孔隙率78%)平铺放置于第一层全氟磺酸树脂溶液上;

[0097]

(3)在聚合物薄膜表面涂覆第二层全氟磺酸树脂溶液,刮刀间隙为80μm。将第二层eptfe薄膜(厚10μm,孔隙率78%)平铺放置于所涂全氟磺酸树脂溶液上;

[0098]

(4)在第二层聚合物薄膜表面涂覆第三层全氟磺酸树脂溶液,刮刀间隙为50μm。

[0099]

(5)然后将所涂的膜放置烘箱,实施热处理,热处理条件为:第一步,80℃、时间12h;第二步,150℃、时间30min。最终获得掺杂有0.5%al2o3的双层增强型质子交换膜。

[0100]

对比例6

[0101]

本对比例涉及一种掺杂自由基清除剂的双层增强型质子交换膜及其制备方法,采用刮刀涂布,包括如下步骤:

[0102]

(1)按照氧化物(sio2)占pfsa聚合物质量的0.5%,将sio2与pfsa溶液(20wt%全氟磺酸树脂溶液)混合,然后通过磁子机械搅拌,转速设置为500rpm,搅拌3h,超声搅拌15min,制备出掺杂有自由基清除剂的全氟磺酸树脂溶液;

[0103]

(2)在玻璃基板上涂覆第一层全氟磺酸树脂溶液,刮刀间隙为80μm。将eptfe薄膜(厚10μm,孔隙率78%)平铺放置于第一层全氟磺酸树脂溶液上;

[0104]

(3)在聚合物薄膜表面涂覆第二层全氟磺酸树脂溶液,刮刀间隙为80μm。将第二层eptfe薄膜(厚10μm,孔隙率78%)平铺放置于所涂全氟磺酸树脂溶液上;

[0105]

(4)在第二层聚合物薄膜表面涂覆第三层全氟磺酸树脂溶液,刮刀间隙为50μm。

[0106]

(5)然后将所涂的膜放置烘箱,实施热处理,热处理条件为:第一步,80℃、时间12h;第二步,150℃、时间30min。最终获得掺杂有0.5%sio2的双层增强型质子交换膜。

[0107]

实施例与对比例的性能测试

[0108]

使用动态力学分析仪(q800)分析各增强复合膜的机械性能。测试样品尺寸为30mm

×

3mm,测试速率为10mm min-1

。装配的单电池活化面积为10cm2,燃料电池温度为80℃,背压0.1mpa,燃料气体为氢气与空气。测试了在100%rh下的燃料电池性能。为评估改性增强膜的化学耐久性,进行了ocv耐久性测试,对比了耐久前和耐久后的渗氢电流变化。

[0109]

图1显示出单层eptfe增强膜(对比例1)、无ceo2掺杂双层eptfe增强膜(对比例2)、0.5wt%ceo2掺杂双层e-ptfe增强膜(实施例1)、1wt%ceo2掺杂双层e-ptfe增强膜(实施例2)、2wt%ceo2掺杂双层e-ptfe增强膜(实施例3)的横截面形貌。单层eptfe增强膜(对比例1)的横截面形貌如图1(a)所示,在pfsa聚合物中间引入一层eptfe增强膜后,呈现出典型的三层结构。无ceo2掺杂双层eptfe增强膜(对比例2),如图1(b)所示,其横截面具有清晰的五

层结构,即两层eptfe和三层pfsa聚合物交替排列。0.5wt%ceo2(实施例1)、0.5wt%ceo2(实施例2)、0.5wt%ceo2(实施例3)掺杂双层e-ptfe增强膜,如图1(c)、(d)、(e)所示,同样具有清晰的五层结构。所有膜都具有均匀的厚度,平均膜厚度为19μm左右。图1(f)为2wt%ceo2掺杂双层e-ptfe增强膜(实施例3)的eds元素扫描图,能够确认掺杂的ceo2纳米颗粒均匀分布于pfsa膜体中。

[0110]

图2为单层eptfe增强膜(对比例1)、无ceo2掺杂双层eptfe增强膜(对比例2)、0.5wt%ceo2掺杂双层e-ptfe增强膜(实施例1)、1wt%ceo2掺杂双层e-ptfe增强膜(实施例2)、2wt%ceo2掺杂双层e-ptfe增强膜(实施例3)的机械性能图。可见双层eptfe的引入,大幅提高了pfsa膜的机械性能,并且,ceo2掺杂双层e-ptfe增强膜(实施例1、实施例2、实施例3)的拉伸强度高于无ceo2掺杂双层e-ptfe增强膜(对比例2)。

[0111]

图3为单层eptfe增强膜(对比例1)、无ceo2掺杂双层eptfe增强膜(对比例2)、0.5wt%ceo2掺杂双层e-ptfe增强膜(实施例1)、1wt%ceo2掺杂双层e-ptfe增强膜(实施例2)、2wt%ceo2掺杂双层e-ptfe增强膜(实施例3)的渗氢电流对比图。可见双层eptfe的引入,提高了pfsa膜的阻氢能力。这归因于双层增强骨架减小了pfsa膜的溶胀率(如表1的结果所示)。并且,ceo2掺杂双层e-ptfe增强膜(实施例1、实施例2、实施例3)的拉伸强度高于无ceo2掺杂双层e-ptfe增强膜(对比例2)。渗氢电流的降低有助于提高pfsa膜的耐久性。

[0112]

图4为单层eptfe增强膜(对比例1)、无ceo2掺杂双层eptfe增强膜(对比例2)、0.5wt%ceo2掺杂双层e-ptfe增强膜(实施例1)的ocv衰减图与电池性能前后对比图。可见,ceo2掺杂双层e-ptfe增强膜的ocv衰减率比单层增强膜、以及无ceo2掺杂双层e-ptfe增强膜更小,从而体现出更高的化学耐久性。同时,它的燃料电池性能衰减幅度也最小。

[0113]

图5为单层eptfe增强膜(对比例1)、无ceo2掺杂双层eptfe增强膜(对比例2)、0.5wt%ceo2掺杂双层e-ptfe增强膜(实施例1)ocv耐久性前后的lsv对比。掺杂0.5%ceo2之后,减缓了自由基对膜体的攻击,从而使pfsa膜经受的化学衰减减轻,体现出最小的渗氢电流变化。

[0114]

实施例和对比例制备的增强膜的结构、掺杂成分与主要性能,汇总于表1。可以看到,对比例3,在双层增强型质子交换膜中添加过量ceo2,会导致质子电导率降低,造成质子交换膜内阻增加,进而影响燃料电池输出性能。对比例4、5、6,分别在双层增强型质子交换膜中添加与实施例1相同量的zro2、al2o3、sio2,表1性能对比可以看到,渗氢电流与ocv耐久性都低于实施例,表明实施例1中添加自由基清除剂有效改善了双增强型质子交换膜的化学耐久性。

[0115]

表1实施例和对比例制备的增强膜的结构、掺杂成分与主要性能

[0116][0117][0118]

综上所述,本发明步骤简单,通过引入双层eptfe增加骨架和掺杂自由基清除剂

ceo2的方式,提高了全氟磺酸膜的机械耐久性和化学耐久性,即机械与化学综合耐久性,同时保有良好的燃料电池输出性能。在提高质子交换膜燃料电池的寿命方面具有应用潜力。

[0119]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1