匹配LTCF/LTCC复合结构基板用金内电极导体浆料、制备方法及应用与流程

匹配ltcf/ltcc复合结构基板用金内电极导体浆料、制备方法及应用

技术领域

1.本发明涉及低温共烧陶瓷共烧匹配金属浆料及其制备领域,特别是涉及一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料、制备方法及应用。

背景技术:

2.ltcf(low temperature co-fired ferrite)材料是指低温共烧铁氧体材料,利用铁氧体的磁学性能,可实现电感、变压器等元件的集成设计;而ltcc(low temperature co-fired ceramics)材料是指低温共烧陶瓷材料,利用微波介质陶瓷的介电性能,可制备成ltcc元件、ltcc功能器件、ltcc封装基板和ltcc模块基板等元器件。

3.ltcf/ltcc复合结构基板指把ltcf材料和ltcc材料复合在一起,同时具有磁学性能和微波性能。

4.ltcc材料和ltcf材料都具有自身的优势,而想要实现ltcf/ltcc复合结构基板,必须需要金属导体浆料使其互联,特别在军工、航天、航空领域,要求金属导体具有非常好的化学稳定性,不易被氧化,从而保证通讯器件的使用稳定性;而且还要求金属导体浆料要同时与ltcf材料、ltcc材料具有较好的共烧匹配性。

5.金导体电子浆料,烧结后为金导体,具有非常好的化学稳定性,因此广泛应用于ltcc/ltcf匹配共烧领域,而且市面上已有与ltcf材料单独匹配共烧的,也有与ltcc材料单独匹配共烧的金导体浆料,但是同时能与两种材料共烧的金导体电子浆料还没有。

6.因此,需要提供一种针对上述现有技术不足的技术方案。

技术实现要素:

7.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料、制备方法及应用,用于解决现有技术中金导体浆料无法同时匹配与ltcf材料和ltcc材料共烧的问题。

8.为实现上述目的及其他相关目的,本发明提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料,以金内电极导体浆料的质量百分比计,所述金内电极导体浆料包括:金粉75~88wt%、无机玻璃陶瓷添加剂2~6wt%和有机载体10~20wt%。

9.优选地,所述金粉为球形金粉和片状金粉的混合物,其中,所述球形金粉与所述片状金粉的质量比为3:7~7:3;

10.其中,所述球形金粉的d50粒径为1~3μm;所述片状金粉的d50粒径为5~12μm。

11.优选地,所述无机玻璃陶瓷添加剂为ltcc粉体材料和ltcf粉体材料混合而成,所述ltcc粉体材料与所述ltcf粉体材料的质量比为4:6~6:4;

12.其中,所述ltcc粉体材料为li2mg

0.3

zn

0.7

sio4陶瓷、zn

0.8

mg

0.2

tio3陶瓷、cao-b2o

3-zno-sio2玻璃、zno-b2o

3-sio2玻璃混合而成;所述ltcf粉体材料为(ni

0.5-x

cu

x

zn

0.5

)(fe2o3)

0.98

铁氧体陶瓷与zno-b2o

3-sio2玻璃混合而成。

13.优选地,以所述有机载体的质量百分比计,所述有机载体包括:溶剂70~90wt%、有机粘结剂10~30wt%和有机助剂0.5~1wt%;

14.其中,所述溶剂为丁基卡比醇、松油醇中的一种或组合;所述有机粘结剂为乙基纤维素、硝基纤维素、丙烯酸树脂中的一种或组合;所述有机助剂为分散剂。

15.本发明还提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料的制备方法,所述制备方法包括以下步骤:

16.s1、以质量百分比计,将75~88wt%的金粉、2~6wt%的无机玻璃陶瓷添加剂和10~20wt%的有机载体混合均匀,放置1~2h完成浸润,得到混合料;

17.s2、将所述混合料加入三辊机中进行辊扎6~10次,得到金内电极导电浆料。

18.优选地,所述金粉为球形金粉和片状金粉的混合物,其中,所述球形金粉与所述片状金粉的质量比为3:7~7:3;

19.其中,所述球形金粉的d50粒径为1~3μm;所述片状金粉的d50粒径为5~12μm。

20.优选地,所述无机玻璃陶瓷添加剂为ltcc粉体材料和ltcf粉体材料混合而成,所述ltcc粉体材料与所述ltcf粉体材料的质量比为4:6~6:4;

21.其中,所述ltcc粉体材料为li2mg

0.3

zn

0.7

sio4陶瓷、zn

0.8

mg

0.2

tio3陶瓷、cao-b2o

3-zno-sio2玻璃、zno-b2o

3-sio2玻璃混合而成;所述ltcf粉体材料为(ni

0.5-x

cu

x

zn

0.5

)(fe2o3)

0.98

铁氧体陶瓷与zno-b2o

3-sio2玻璃混合而成。

22.优选地,以所述有机载体的质量百分比计,所述有机载体包括:溶剂70~90wt%、有机粘结剂10~30wt%和有机助剂0.5~1wt%;

23.其中,所述溶剂为丁基卡比醇、松油醇中的一种或组合;所述有机粘结剂为乙基纤维素、硝基纤维素、丙烯酸树脂中的一种或组合;所述有机助剂为分散剂。

24.优选地,所述金内电极导电浆料的细度不高于8μm;所述金内电极导电浆料的粘度为80~140kcps,所述金内电极导电浆料的方阻为2.0~3.5mω/

□

/mil。

25.本发明还提供一种金内电极导体浆料的应用,所述金内电极导电浆料为上述的制备方法制备而成,所述金内电极导体浆料用于制备ltcf/ltcc复合结构基板。

26.如上所述,本发明的匹配ltcf/ltcc复合结构基板用金内电极导体浆料、制备方法及应用,具有以下有益效果:

27.本发明提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料,采用不同形貌金粉体的搭配、无机玻璃陶瓷添加剂的搭配以及有机载体的搭配,从而调控金内电极导体浆料的烧结收缩速率以及与ltcc生料带、ltcf生料带的结合强度,从而得到印刷性能良好,烧结致密,可与ltcc生料带材料匹配共烧,又可同时与ltcf生料带材料匹配共烧的金内电导体浆料。

28.本发明中所制备的金内电极导体浆料用于匹配ltcf/ltcc复合结构基板,将金内电极导体浆料分别印刷在ltcf材料和ltcc材料上,叠置并经低温共烧形成ltcf/ltcc/au三种材料异质共烧的器件模块,且器件模块的翘曲度小于0.7%;同时,所制成的ltcf/ltcc复合结构基板能充分利用ltcc材料和ltcf材料各自的电、磁特性,使电容、滤波、功分、耦合等高频电路与电感、变压器等磁性元器件及其它低频电路一体化集成于电路基板内,并在基板上制作空腔、组装ic裸片,从而实现电路模块的集成小型化。

附图说明

29.图1显示为本发明具体实施例中ltcf/ltcc复合结构基板的结构示意图。

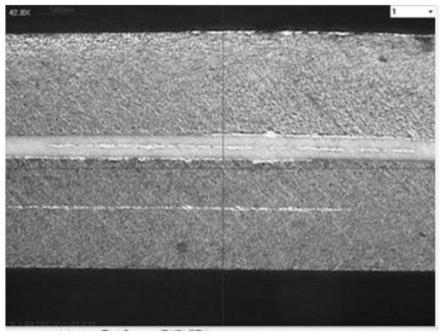

30.图2显示为本发明具体实施例中金内电极导体浆料与ltcf/ltcc材料共烧形成的ltcf/ltcc复合结构基板的断面显微镜实物图。

31.元件标号说明

32.100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

金内电极导体浆料层

33.200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ltcf材料层

34.300

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ltcc材料层

具体实施方式

35.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

36.请参阅图1~2。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

37.本发明提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料,采用不同形貌金粉体的搭配、无机玻璃陶瓷添加剂的搭配以及有机载体的搭配,从而调控金内电极导体浆料的烧结收缩速率以及与ltcc生料带、ltcf生料带的结合强度,从而得到印刷性能良好,烧结致密,可与ltcc生料带材料匹配共烧,又可同时与ltcf生料带材料匹配共烧的金内电导体浆料;本发明中所制备的金内电极导体浆料用于匹配ltcf/ltcc复合结构基板,将金内电极导体浆料分别印刷在ltcf材料和ltcc材料上,叠置并经低温共烧形成ltcf/ltcc/au三种材料异质共烧的器件模块,且器件模块的翘曲度小于0.7%;同时,所制成的ltcf/ltcc复合结构基板能充分利用ltcc材料和ltcf材料各自的电、磁特性,使电容、滤波、功分、耦合等高频电路与电感、变压器等磁性元器件及其它低频电路一体化集成于电路基板内,并在基板上制作空腔、组装ic裸片,从而实现电路模块的集成小型化。

38.本发明提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料,以金内电极导体浆料的质量百分比计,金内电极导体浆料包括:金粉75~88wt%、无机玻璃陶瓷添加剂2~6wt%和有机载体10~20wt%。

39.具体的,金粉可包括75wt%、77wt%、79wt%、81wt%、83wt%、85wt%、87wt%、88wt%等任何范围内的值;无机玻璃陶瓷添加剂可包括2wt%、3wt%、4wt%、5wt%、6wt%等任何范围内的值;有机载体可包括10wt%、12wt%、14wt%、16wt%、18wt%、20wt%等任何范围内的值,具体可根据需要进行调节。

40.作为示例,金粉为球形金粉和片状金粉的混合物,其中,球形金粉与片状金粉的质量比为3:7~7:3;其中,球形金粉的d50粒径为1~3μm;片状金粉的d50粒径为5~12μm。

41.具体的,球形金粉与片状金粉的质量比为3:7、4:6、5:5、6:4、7:3等任何范围内的值;其中,球形金粉的d50粒径可包括1μm、1.5μm、2μm、2.5μm、3μm等任何范围内的值,片状金

粉的d50粒径可包括5μm、7μm、9μm、11μm、12μm等任何范围内的值,具体可根据需要进行调节。

42.作为示例,无机玻璃陶瓷添加剂为ltcc粉体材料和ltcf粉体材料混合而成,ltcc粉体材料与ltcf粉体材料的质量比为4:6~6:4;其中,ltcc粉体材料为li2mg

0.3

zn

0.7

sio4陶瓷、zn

0.8

mg

0.2

tio3陶瓷、cao-b2o

3-zno-sio2玻璃、zno-b2o

3-sio2玻璃混合而成;ltcf粉体材料为(ni

0.5-x

cu

x

zn

0.5

)(fe2o3)

0.98

铁氧体陶瓷与zno-b2o

3-sio2玻璃混合而成。

43.具体的,ltcc粉体材料与ltcf粉体材料的质量比包括4:6、5:5、6:4等任何范围内的值;ltcc粉体材料中li2mg

0.3

zn

0.7

sio4陶瓷、zn

0.8

mg

0.2

tio3陶瓷、cao-b2o

3-zno-sio2玻璃和zno-b2o

3-sio2玻璃,按照一定配比搭配混合而成,关于配比,在此不做过分限制;cao-b2o

3-zno-sio2玻璃为cao、b2o3、zno和sio2按照一定的配比搭配而成,zno-b2o

3-sio2玻璃为zno、b2o3和sio2按照一定比例搭配而成,但关于上述配比,在此均不做过分限制,具体根据需要进行调节。

44.另外,ltcf粉体材料中(ni

0.5-x

cu

x

zn

0.5

)(fe2o3)

0.98

铁氧体陶瓷和zno-b2o

3-sio2玻璃之间的配比,在此不做过分限制,在实施例中zno-b2o

3-sio2玻璃为低熔点玻璃,也是zno、b2o3和sio2按照一定比例搭配而成,但关于配比不做过分限制,具体根据需要进行调节。

45.作为示例,以有机载体的质量百分比计,有机载体包括:溶剂70~90wt%、有机粘结剂10~30wt%和有机助剂0.5~1wt%;其中,溶剂为丁基卡比醇、松油醇中的一种或组合;有机粘结剂为乙基纤维素、硝基纤维素、丙烯酸树脂中的一种或组合;有机助剂为分散剂。

46.具体的,以有机载体的质量百分比计,有机载体中,溶剂可包括70wt%、75wt%、80wt%、85wt%、90wt%等任何范围内的值,有机粘结剂可包括10wt%、15wt%、20wt%、25wt%、30wt%等任何范围内的值,有机溶剂可包括0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%、1.0wt%等任何范围内的值;另外,有机助剂优选为byk-111,其化学成分为含有酸性基团的共聚物,可有效降低混合料的粘度。

47.具体的,有机载体的制备方法包括:按照质量百分比称取一定量的溶剂、有机粘结剂和有机助剂,放入恒温水浴搅拌釜中搅拌8~16h,待搅拌均匀后,取出待用。其中搅拌时间可包括8h、10h、12h、14h、16h等任何范围内的值,具体根据需要进行调节。

48.本发明还提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料的制备方法,该方法采用上述金内电极导体浆料,但上述金内电极导体浆料并非局限于此,具体可包括以下步骤:

49.s1、以质量百分比计,将75~88wt%的金粉、2~6wt%的无机玻璃陶瓷添加剂和10~20wt%的有机载体搅拌混合均匀,放置1~2h完成浸润,得到混合料;

50.s2、将混合料加入三辊机中进行辊扎6~10次,得到金内电极导电浆料。

51.具体的,金粉可包括75wt%、77wt%、79wt%、81wt%、83wt%、85wt%、87wt%、88wt%等任何范围内的值;无机玻璃陶瓷添加剂可包括2wt%、3wt%、4wt%、5wt%、6wt%等任何范围内的值;有机载体可包括10wt%、12wt%、14wt%、16wt%、18wt%、20wt%等任何范围内的值,具体可根据需要进行调节。

52.其中,步骤s1中金粉、无机玻璃陶瓷添加剂和有机载体加入快速搅拌机中混合1~2h,再放置1~2h浸润完全;步骤s2中辊扎的次数可包括6、7、8、9、10等次。

53.作为示例,金粉为球形金粉和片状金粉的混合物,其中,球形金粉与片状金粉的质量比为3:7~7:3;其中,球形金粉的d50粒径为1~3μm;片状金粉的d50粒径为5~12μm。

54.具体的,球形金粉与片状金粉的质量比为3:7、4:6、5:5、6:4、7:3等任何范围内的值;其中,球形金粉的d50粒径可包括1μm、1.5μm、2μm、2.5μm、3μm等任何范围内的值,片状金粉的d50粒径可包括5μm、7μm、9μm、11μm、12μm等任何范围内的值,具体可根据需要进行调节。

55.使用同等质量片状金粉比使用球型金粉的体积电阻率小,这主要是由于球状金粉在浆料中的接触为点点接触,而片状金粉除了点点接触还有面面接触,进而可以降低整体浆料的接触电阻;而且两种形貌的金粉的烧结收缩率也有较大不同,因此两种形貌金粉的搭配,可有效调节金导体浆料与ltcf/ltcc材料共烧时的匹配性。

56.作为示例,无机玻璃陶瓷添加剂为ltcc粉体材料和ltcf粉体材料混合而成,以无机玻璃陶瓷添加剂的质量百分比计,ltcc粉体材料与ltcf粉体材料的质量比为4:6~6:4;其中,ltcc粉体材料为li2mg

0.3

zn

0.7

sio4陶瓷、zn

0.8

mg

0.2

tio3陶瓷、cao-b2o

3-zno-sio2玻璃、zno-b2o

3-sio2玻璃混合而成;ltcf粉体材料为(ni

0.5-x

cu

x

zn

0.5

)(fe2o3)

0.98

铁氧体陶瓷与zno-b2o

3-sio2玻璃混合而成。

57.具体的,ltcc粉体材料与ltcf粉体材料的质量比包括4:6、5:5、6:4等任何范围内的值;ltcc粉体材料中li2mg

0.3

zn

0.7

sio4陶瓷、zn

0.8

mg

0.2

tio3陶瓷、cao-b2o

3-zno-sio2玻璃和zno-b2o

3-sio2玻璃,按照一定配比搭配混合而成,关于配比,在此不做过分限制;cao-b2o

3-zno-sio2玻璃为cao、b2o3、zno和sio2按照一定的配比搭配而成,zno-b2o

3-sio2玻璃为zno、b2o3和sio2按照一定比例搭配而成,但关于上述配比,在此均不做过分限制,具体根据需要进行调节。

58.另外,ltcf粉体材料中(ni

0.5-x

cu

x

zn

0.5

)(fe2o3)

0.98

铁氧体陶瓷和zno-b2o

3-sio2玻璃之间的配比,在此不做过分限制,在实施例中zno-b2o

3-sio2玻璃为低熔点玻璃,也是zno、b2o3和sio2按照一定比例搭配而成,但关于配比不做过分限制,具体根据需要进行调节。

59.作为示例,以有机载体的质量百分比计,有机载体包括:溶剂70~90wt%、有机粘结剂10~30wt%和有机助剂0.5~1wt%;其中,溶剂为丁基卡比醇、松油醇中的一种或组合;有机粘结剂为乙基纤维素、硝基纤维素、丙烯酸树脂中的一种或组合;有机助剂为分散剂。

60.具体的,以有机载体的质量百分比计,有机载体中,溶剂可包括70wt%、75wt%、80wt%、85wt%、90wt%等任何范围内的值,有机粘结剂可包括10wt%、15wt%、20wt%、25wt%、30wt%等任何范围内的值,有机溶剂可包括0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%、1.0wt%等任何范围内的值;另外,有机助剂优选为byk-111,其化学成分为含有酸性基团的共聚物,可有效降低混合料的粘度。

61.作为示例,金内电极导电浆料的细度不高于8μm;金内电极导电浆料的粘度为80~140kcps,金内电极导电浆料的方阻为2.0-3.5mω/

□

/mil。

62.具体的,金内电极导电浆料的细度可包括1μm、2μm、4μm、6μm、8μm等任何范围内的值;金内电极导电浆料的粘度可包括80kcps、90kcps、100kcps、110kcps、120kcps、130kcps、140kcps等任何范围内的浆料;金内电极导电浆料的方阻包括2.0ω/

□

/mil、2.5ω/

□

/mil、3.0ω/

□

/mil、3.5ω/

□

/mil等任何范围内的浆料;具体根据需要进行调节。

63.其中,金内电极导电浆料的粘度按照gb/t 17473.5-2008测试;金内电极导电浆料的方阻按照gb/t 17473.3-2008要求测试。为了更好的理解本发明中匹配ltcf/ltcc复合结构基板用金内电极导体浆料,本发明还提供一种金内电极导电浆料的应用,将上述制备方法中所制备的金内电极导电浆料用于制备ltcf/ltcc复合结构基板。

64.具体的,参阅图1,ltcf/ltcc复合结构基板的制备方法包括:将上述所制备的金内电极导体浆料分别印刷在ltcf材料层200和ltcc材料层300,分别得到印刷有金内电极导体浆料层100的ltcf生料带和ltcc生料带;然后,将印刷有金内电极导体浆料层100的ltcf生料带和印刷有金内电极导体浆料层100的ltcc生料带进行叠层,按照ltcf材料层200-ltcc材料层300-ltcf材料层200的上-中-下结构,或者按照ltcc材料层300-ltcf材料层200-ltcc材料层300的上-中-下结构进行叠层,经压制、裁块,且在890℃烧结4h,制备得到ltcf/ltcc复合结构基板。

65.本发明采用不同形貌金粉体的搭配,无机玻璃陶瓷添加剂的搭配,有机载体的搭配,从而调控金内电极导体浆料的烧结收缩速率以及与ltcc/ltcf的结合强度,从而得到印刷性能良好,烧结致密,可与ltcc材料匹配共烧,又可与ltcf材料匹配共烧的金内电导体浆料。为了更好的理解本发明中匹配ltcf/ltcc复合结构基板用金内电极导体浆料、制备方法及应用,下面参考具体实施例对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

66.以下实施例1~实施例9中,所用的有机载体的配方见下表1,表1中有机载体的配方,仅为部分配方,即有机载体的配方并非仅局限于此;

67.另外,下述实施例1~实施例9中所用的球形金粉的d50粒径为1~3μm;片状金粉的d50粒径为5~12μm;ltcc粉体材料为li2mg

0.3

zn

0.7

sio4陶瓷、zn

0.8

mg

0.2

tio3陶瓷、cao-b2o

3-zno-sio2玻璃、zno-b2o

3-sio2玻璃混合而成;ltcf粉体材料为(ni

0.5-x

cu

x

zn

0.5

)(fe2o3)

0.98

铁氧体陶瓷与zno-b2o

3-sio2玻璃混合而成;且每个实施例中所用的球形金粉、片状金粉均相同,ltcc粉体材料和ltcf粉体材料均相同。

68.表1:有机载体的配方

[0069][0070]

其中,有机载体的制备方法具体为:按照原料配比加入恒温水浴搅拌釜中搅拌8~16h,待搅拌均匀后,取出待用。

[0071]

实施例1

[0072]

本实施例提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料的制备方法,该制备方法包括以下步骤:

[0073]

s1、以质量百分比计,将球形金粉32wt%、片状金粉48wt%、ltcc粉体材料1.5wt%、ltcf粉体材料1.5wt%和序号为zt-1的有机载体17wt%加入快速搅拌机中搅拌混合,放置1~2h完成浸润,得到混合料;

[0074]

s2、将混合料加入三辊机中进行辊扎6~10次,得到金内电极导电浆料。

[0075]

另外,本实施例还提供一种金内电极导电浆料的应用,将本实施例中所制备的金内电极导电浆料应用于制备ltcf/ltcc复合结构基板,ltcf/ltcc复合结构基板的制备方法具体为:将本实施例中所制备的金内电极导体浆料分别印刷在ltcf生料带和ltcc生料带上,分别得到印刷有金内电极导体浆料的ltcf生料带和ltcc生料带;然后,将印刷有金内电极导体浆料的ltcf生料带和印刷有金内电极导体浆料的ltcc生料带进行叠层,经压制、裁块,且在890℃烧结4h,制备得到ltcf/ltcc复合结构基板。

[0076]

参阅图1所示为共烧后所制备的ltcf/ltcc复合结构基板的结构示意图,ltcf材料层200上印刷有金内电极导体浆料层100,ltcc材料层300上印刷有金内电极导体浆料层100,然后按照5ltcf-2ltcc-5ltcf的上-中-下结构进行叠制、烧结而成。

[0077]

图2所示为ltcf/ltcc复合结构基板的断面的显微镜实物图,切断面ltcc材料与ltcf材料的界面清晰,ltcc材料没有被ltcf材料扩散染色的现象,也反映出金内电极导体浆料的烧结收缩速率以及与ltcc材料、ltcf材料的结合强度较好,ltcf/ltcc复合结构基板共烧结合紧密,共烧匹配性好。

[0078]

性能测试:按照gb/t 17473.5-2008测试本实施例中金内电极导电浆料的粘度;按照gb/t17473.3-2008要求测试本实施例中金内电极导电浆料的方阻;测试共烧匹配的ltcf/ltcc复合结构基板的翘曲度;测试结果见下表2所示。

[0079]

实施例2

[0080]

本实施例提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料的制备方法,该制备方法,该制备方法同实施例1中的区别在于:步骤s1中原料配比的不同,本实施例中,以质量百分比计,将球形金粉40wt%、片状金粉40wt%、ltcc粉体材料1.5wt%、ltcf粉体材料1.5wt%和序号为zt-2的有机载体17wt%加入快速搅拌机中搅拌混合;其他步骤与方法同实施例1中的相同,在此不再赘述。

[0081]

另外,本实施例还提供一种金内电极导电浆料的应用,将本实施例中所制备的金内电极导电浆料应用于制备ltcf/ltcc复合结构基板,ltcf/ltcc复合结构基板的制备方法同实施例1中的相同,在此不再赘述。

[0082]

性能测试同实施例1中的测试方法相同,在此不再赘述,测试结果见下表2所示。

[0083]

实施例3

[0084]

本实施例提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料的制备方法,该制备方法,该制备方法同实施例1中的区别在于:步骤s1中原料配比的不同,本实施例中,以质量百分比计,将球形金粉48wt%、片状金粉32wt%、ltcc粉体材料1.5wt%、ltcf粉体材料1.5wt%和序号为zt-3的有机载体17wt%加入快速搅拌机中搅拌混合;其他步骤与方法同实施例1中的相同,在此不再赘述。

[0085]

另外,本实施例还提供一种金内电极导电浆料的应用,将本实施例中所制备的金内电极导电浆料应用于制备ltcf/ltcc复合结构基板,ltcf/ltcc复合结构基板的制备方法同实施例1中的相同,在此不再赘述。

[0086]

性能测试同实施例1中的测试方法相同,在此不再赘述,测试结果见下表2所示。

[0087]

实施例4

[0088]

本实施例提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料的制备方法,该制备方法,该制备方法同实施例1中的区别在于:步骤s1中原料配比的不同,本实施例

中,以质量百分比计,将球形金粉32wt%、片状金粉48wt%、ltcc粉体材料2wt%、ltcf粉体材料2wt%和序号为zt-2的有机载体16wt%加入快速搅拌机中搅拌混合;其他步骤与方法同实施例1中的相同,在此不再赘述。

[0089]

另外,本实施例还提供一种金内电极导电浆料的应用,将本实施例中所制备的金内电极导电浆料应用于制备ltcf/ltcc复合结构基板,ltcf/ltcc复合结构基板的制备方法同实施例1中的相同,在此不再赘述。

[0090]

性能测试同实施例1中的测试方法相同,在此不再赘述,测试结果见下表2所示。

[0091]

实施例5

[0092]

本实施例提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料的制备方法,该制备方法,该制备方法同实施例1中的区别在于:步骤s1中原料配比的不同,本实施例中,以质量百分比计,将球形金粉40wt%、片状金粉40wt%、ltcc粉体材料2wt%、ltcf粉体材料2wt%和序号为zt-2的有机载体16wt%加入快速搅拌机中搅拌混合;其他步骤与方法同实施例1中的相同,在此不再赘述。

[0093]

另外,本实施例还提供一种金内电极导电浆料的应用,将本实施例中所制备的金内电极导电浆料应用于制备ltcf/ltcc复合结构基板,ltcf/ltcc复合结构基板的制备方法同实施例1中的相同,在此不再赘述。

[0094]

性能测试同实施例1中的测试方法相同,在此不再赘述,测试结果见下表2所示。

[0095]

实施例6

[0096]

本实施例提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料的制备方法,该制备方法,该制备方法同实施例1中的区别在于:步骤s1中原料配比的不同,本实施例中,以质量百分比计,将球形金粉48wt%、片状金粉32wt%、ltcc粉体材料2wt%、ltcf粉体材料2wt%和序号为zt-3的有机载体16wt%加入快速搅拌机中搅拌混合;其他步骤与方法同实施例1中的相同,在此不再赘述。

[0097]

另外,本实施例还提供一种金内电极导电浆料的应用,将本实施例中所制备的金内电极导电浆料应用于制备ltcf/ltcc复合结构基板,ltcf/ltcc复合结构基板的制备方法同实施例1中的相同,在此不再赘述。

[0098]

性能测试同实施例1中的测试方法相同,在此不再赘述,测试结果见下表2所示。

[0099]

实施例7

[0100]

本实施例提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料的制备方法,该制备方法,该制备方法同实施例1中的区别在于:步骤s1中原料配比的不同,本实施例中,以质量百分比计,将球形金粉32wt%、片状金粉48wt%、ltcc粉体材料2.5wt%、ltcf粉体材料2.5wt%和序号为zt-2的有机载体15wt%加入快速搅拌机中搅拌混合;其他步骤与方法同实施例1中的相同,在此不再赘述。

[0101]

另外,本实施例还提供一种金内电极导电浆料的应用,将本实施例中所制备的金内电极导电浆料应用于制备ltcf/ltcc复合结构基板,ltcf/ltcc复合结构基板的制备方法同实施例1中的相同,在此不再赘述。

[0102]

性能测试同实施例1中的测试方法相同,在此不再赘述,测试结果见下表2所示。

[0103]

实施例8

[0104]

本实施例提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料的制备方

法,该制备方法,该制备方法同实施例1中的区别在于:步骤s1中原料配比的不同,本实施例中,以质量百分比计,将球形金粉40wt%、片状金粉40wt%、ltcc粉体材料2.5wt%、ltcf粉体材料2.5wt%和序号为zt-2的有机载体15wt%加入快速搅拌机中搅拌混合;其他步骤与方法同实施例1中的相同,在此不再赘述。

[0105]

另外,本实施例还提供一种金内电极导电浆料的应用,将本实施例中所制备的金内电极导电浆料应用于制备ltcf/ltcc复合结构基板,ltcf/ltcc复合结构基板的制备方法同实施例1中的相同,在此不再赘述。

[0106]

性能测试同实施例1中的测试方法相同,在此不再赘述,测试结果见下表2所示。

[0107]

实施例9

[0108]

本实施例提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料的制备方法,该制备方法,该制备方法同实施例1中的区别在于:步骤s1中原料配比的不同,本实施例中,以质量百分比计,将球形金粉48wt%、片状金粉32wt%、ltcc粉体材料2.5wt%、ltcf粉体材料2.5wt%和序号为zt-3的有机载体15wt%加入快速搅拌机中搅拌混合;其他步骤与方法同实施例1中的相同,在此不再赘述。

[0109]

另外,本实施例还提供一种金内电极导电浆料的应用,将本实施例中所制备的金内电极导电浆料应用于制备ltcf/ltcc复合结构基板,ltcf/ltcc复合结构基板的制备方法同实施例1中的相同,在此不再赘述。

[0110]

性能测试同实施例1中的测试方法相同,在此不再赘述,测试结果见下表2所示。

[0111]

表2:实施例1~实施例9中所制备的金内电极导体浆料的粘度、电阻以及所制备的ltcf/ltcc复合结构基板的翘曲度。

[0112][0113][0114]

综上所述,本发明提供一种匹配ltcf/ltcc复合结构基板用金内电极导体浆料,采用不同形貌金粉体的搭配、无机玻璃陶瓷添加剂的搭配以及有机载体的搭配,从而调控金内电极导体浆料的烧结收缩速率以及与ltcc生料带、ltcf生料带的结合强度,从而得到印刷性能良好,烧结致密,可与ltcc生料带材料匹配共烧,又可同时与ltcf生料带材料匹配共烧的金内电导体浆料;本发明中所制备的金内电极导体浆料用于匹配ltcf/ltcc复合结构基板,将金内电极导体浆料分别印刷在ltcf材料和ltcc材料上,叠置并经低温共烧形成ltcf/ltcc/au三种材料异质共烧的器件模块,且器件模块的翘曲度小于0.7%;同时,所制

成的ltcf/ltcc复合结构基板能充分利用ltcc材料和ltcf材料各自的电、磁特性,使电容、滤波、功分、耦合等高频电路与电感、变压器等磁性元器件及其它低频电路一体化集成于电路基板内,并在基板上制作空腔、组装ic裸片,从而实现电路模块的集成小型化。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0115]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1