小弯曲直径的超导带材制备方法、超导带材及超导缆线与流程

1.本发明涉及超导材料领域,具体地,涉及一种小弯曲直径的超导带材制备方法、超导带材及超导缆线。

背景技术:

2.1911年荷兰莱顿(leiden)大学的卡末林

·

昂纳斯教授在实验室首次发现超导现象以来,超导材料及其应用一直是当代科学技术最活跃的前沿研究领域之一。在过去的十几年间,以第二代高温超导带材为代表的高温超导电力和磁体设备的研究飞速发展,在超导储能、超导电机、超导电缆、超导限流器、超导变压器、超导磁悬浮、核磁共振等领域取得显著成果。

3.以rebco(re为稀土元素)为材料的第二代超导带材,也被称为涂层导体,因其具有相比铋系带材更强的载流能力、更高的磁场性能和更低的材料成本,在医疗、军事、能源等众多领域具备更广更佳的应用前景。第二代超导带材,由于其作为超导载流核心的rebco本身硬且脆,所以一般是在镍基合金基底上采用多层覆膜的工艺生产,所以又被称为涂层导体。第二代超导带材一般由基带、缓冲层(过渡层)、超导层以及保护层组成。金属基底的作用是为带材提供优良的机械性能。过渡层的作用一方面是防止超导层与金属基底发生元素间的相互扩散,另一方面最上方的过渡层需为超导层的外延生长提供好的模板,提高rebco晶粒排列质量。制备超导性能优良的涂层导体,需要超导层具有一致的双轴织构。双轴织构是指晶粒在a/b轴和c轴(c轴垂直于a/b面)两个方向均有着近乎一致的排列。由于rebco薄膜在a/b轴方向的排列程度(面内织构)相对较难实现,而面内织构较差会严重降低超导性能。因此需要rebco超导薄膜在已经具有双轴织构和匹配晶格的过渡层上外延生长。制备实现双轴织构有两种主流的技术路线,一种是轧制辅助双轴织构基带技术,另一种为离子束辅助沉积技术。rebco超导层制备的常见技术分为多种,有脉冲激光沉积、金属有机物化学气相沉积、反应共蒸发等。rebco超导层抗压缩,不抗拉伸。

4.保护层主要是用来保护超导膜层,一般在超导带材正反表面用磁控溅射或蒸镀的方式镀0.5~5μm的银层,为了追求更低的材料成本,超导面的银层通常设置在1~2μm,非超导面的银层通常设置在0.5~1μm。被随后根据具体应用对带材宽度的需求,将10~12

㎜

带材,分切成2~8

㎜

。最后进行镀铜或后续的封装加强处理。后续封装的带材镀铜厚度可以是1~10μm。镀铜加强的带材,单面镀铜的厚度在10~30μm,双面则达到了20~60μm。

5.对于磁体应用来说,近年来以紧凑型托克马克可控核聚变技术形成了热点。现有的基于iter低温超导研发路线的整体目标基本上都规划2050-2060建成聚变商用堆,装置规模越来越大,建造成本、周期、风险都在急剧增加。二代高温超导带材的低温强场特性远超低温超导材料,由于托卡马克聚变堆单位体积的聚变功率密度正比于磁场强度的4次方,随着二代高温超导带材量产时代到来,基于高温超导技术路线的紧凑型托卡马克快速兴起,紧凑型聚变技术路线使得研发费用大幅降低,周期大幅缩短,规划2030-2040年形成商业应用。

6.在一些大型磁体中,需要足够低的电感来保证在使用时线圈在充电或者放电期间电压保持在合理的值。电感的降低通过减少匝数获得,这就必须增加工作电流。因此大型磁体通常使用缆线来制备,而非使用单根带材。因此众多的机构开始研究聚变用的缆线。然而,为了实现装置的功率密度的大幅提高,从基础材料的角度上,如何进一步的提升工程临界电流密度是一个需要研究的问题。

7.面向紧凑型聚变的缆线需要有更高的电流密度。这往往需要带材拥有更高的临界电流密度,各供应商都采用了钉扎工艺来实现低温高场下更高的电流。作为缆线来说,需要弯曲时的通流能力不下降,这对带材临界转弯直径提出了要求。如果带材拥有更小的转弯直径,意味着同样的载流下,能以更小的截面积做成缆线,这样也能获得更高的临界电流密度。

技术实现要素:

8.针对现有技术中的缺陷,本发明的目的是提供一种小弯曲直径的超导带材制备方法、超导带材及超导缆线。

9.根据本发明提供的一种小弯曲直径的超导带材制备方法,包括:

10.缓冲层制备步骤:在超导基带上制备缓冲层;

11.超导层制备步骤:在所述缓冲层上制备超导层,得到超导带材;

12.镀铜步骤:在所述超导层上镀制铜层。

13.优选地,所述缓冲层制备步骤包括:在原本缓冲层为mgo层+lamno3层的结构上方继续插入ceo2层,或者在原本缓冲层为mgo层+ceo2层的结构中间插入lamno3层,使缓冲层的结构成为mgo层+lamno3层+ceo2层。

14.优选地,超导层晶格沿带材长度方向是[100]或[010]取向,相较于[110]取向,晶格方向转变的角度为45度。

[0015]

优选地,所述超导层制备步骤包括:在缓冲层位于外侧的弯曲状态下,在所述缓冲层上制备超导层。

[0016]

优选地,弯曲的方式包括将带有缓冲层的超导基带绕在滚轮上,使所述缓冲层朝外。

[0017]

优选地,弯曲的弧面的半径为10-20cm。

[0018]

优选地,所述铜层为软铜。

[0019]

优选地,所述软铜的维氏硬度为130-220hv;

[0020]

电镀液采用:硫酸铜160-230g/l,硫酸40-90g/l,氯离子50-90ml/l,添加剂为聚乙二酵为主体的镀铜添加剂:4-25ml/l,电流密度:1-5asd,温度:25-35℃。

[0021]

优选地,所述超导基带为薄基带。

[0022]

优选地,所述薄基带的厚度小于等于30um。

[0023]

优选地,所述镀铜步骤在所述超导层上单面镀铜。

[0024]

优选地,所述单面镀铜包括:在超导层上的所述软铜厚度为10-20um,在超导基带下的所述软铜厚度为1-5um。

[0025]

根据本发明提供的一种超导带材,采用所述的小弯曲直径的超导带材制备方法制备得到。

[0026]

根据本发明提供的一种超导缆线,采用所述的超导带材制备得到。

[0027]

与现有技术相比,本发明具有如下的有益效果:

[0028]

在制备缓冲层的过程中插入lamno3层,从而改变缓冲层的晶格方向,获得更小转弯直径的优点。

[0029]

在弯曲状态制备超导层,利用超导层材料抗压不抗拉的特性,使超导带材在平直状态下的超导层处于被压缩状态,而在超导带材处于弯曲状态时能够被更多的拉伸,从而降低转弯直径。

[0030]

对超导带材进行单面镀制铜层,使超导层更接近超导带材的几何中心,从而降低转弯直径。

[0031]

采用软铜以及薄基带可以进一步降低转弯直径。

[0032]

本发明可以是传统超导带材4.8mm的转弯直径降低至1.3mm至1.1mm。

附图说明

[0033]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0034]

图1为缓冲层的一种结构示意图;

[0035]

图2为插入lamno3层前后的晶格方向的示意图;

[0036]

图3为弯曲制备超导层的一种原理图;

[0037]

图4为弯曲制备超导层的超导层微观结构示意图;

[0038]

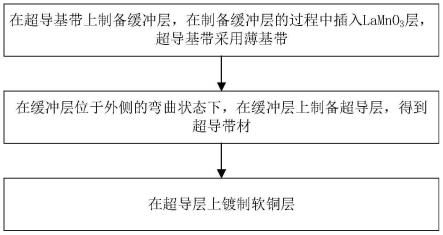

图5为本发明的工作流程图;

[0039]

图6为本发明的实验结果示意图;

[0040]

图7为本发明的临界电流退降情况示意图。

具体实施方式

[0041]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

[0042]

实施例1

[0043]

如图1所示,本发明提供的一种小弯曲直径的超导带材制备方法,包括:

[0044]

缓冲层制备步骤:在超导基带上制备缓冲层,在制备缓冲层的过程中插入lamno3层。

[0045]

超导层制备步骤:在缓冲层上制备超导层,得到超导带材;

[0046]

镀铜步骤:在所述超导层上镀制铜层。

[0047]

缓冲层的一种结构如图1所示,包括依次镀制在超导基带上的al2o3层、mgo层、lamno3层、ceo2层,但本发明对此不做限制。具体的,在原本缓冲层为mgo层+lamno3层的结构上方继续插入ceo2层,或者在原本缓冲层为mgo层+ceo2层的结构中间插入lamno3层,使缓冲层的结构成为mgo层+lamno3层+ceo2层。

[0048]

如图2所示,在没有插入lamno3层时,ceo2层和超导层的晶格方向如左侧所示,呈横

向和纵向排列,插入lamno3层后,超导层晶格沿带材长度方向是[100]或[010]取向,相较于[110]取向,晶格方向都旋转了45度。

[0049]

相较于传统的4.8mm弯曲直径的标准超导带材,本实施例可以将弯曲直径降低至4.0mm,临界应变从0.4%提升到0.6%。

[0050]

实施例2

[0051]

缓冲层制备步骤:在超导基带上制备缓冲层。

[0052]

超导层制备步骤:在缓冲层位于外侧的弯曲状态下,弯曲的弧面的半径为10-20cm,在缓冲层上制备超导层,得到超导带材;

[0053]

镀铜步骤:在所述超导层上镀制铜层。

[0054]

制备超导层的一种实现方式如图3所示,将带有缓冲层的超导基带绕在滚轮上,使缓冲层朝外进超导层的镀制,图中的滚轮可以实现顺时针旋转,从而实现动态镀制超导层。由图4可以开到,弯曲镀制的超导层在靠近缓冲层的位置较少,即弯曲直径更小的位置更少,而弯曲直径更大的位置更多。

[0055]

相较于传统的4.8mm弯曲直径的标准超导带材,本实施例可以将弯曲直径降低至3.8mm。

[0056]

实施例3

[0057]

缓冲层制备步骤:在超导基带上制备缓冲层。

[0058]

超导层制备步骤:在缓冲层上制备超导层,得到超导带材;

[0059]

镀铜步骤:在超导层上单面镀制铜层,在超导层上的所述软铜厚度为10-20um,在超导基带下的所述软铜厚度为1-5um。单面镀的方法包括,提前在超导带材背面贴聚酰亚胺胶带后再进行镀铜,完成后再去除胶带。

[0060]

相较于传统的4.8mm弯曲直径的标准超导带材,本实施例可以将弯曲直径降低至3.7mm。

[0061]

实施例4

[0062]

缓冲层制备步骤:在超导基带上制备缓冲层。

[0063]

超导层制备步骤:在缓冲层上制备超导层,得到超导带材;

[0064]

镀铜步骤:在所述超导层上镀制软铜层。

[0065]

相较于传统的4.8mm弯曲直径的标准超导带材,本实施例可以将弯曲直径降低至3.8mm。

[0066]

实施例5

[0067]

缓冲层制备步骤:在超导基带上制备缓冲层。本实施例中,超导基带采用薄基带,厚度为30μm或25μm。

[0068]

超导层制备步骤:在缓冲层上制备超导层,得到超导带材;

[0069]

镀铜步骤:在所述超导层上镀制铜层。

[0070]

相较于传统的4.8mm弯曲直径的标准超导带材,本实施例可以将弯曲直径降低至4.1mm。

[0071]

实施例6

[0072]

本实施例是将实施例1至实施例5的方案综合在一起得到,本领域技术人员也可以采用实施例1至实施例5任意数量的组合实现。如图5所示,具体制备步骤包括:

[0073]

缓冲层制备步骤:在超导基带上制备缓冲层,在制备缓冲层的过程中插入lamno3层,超导基带采用薄基带,厚度小于等于30μm。

[0074]

超导层制备步骤:在缓冲层位于外侧的弯曲状态下,在缓冲层上制备超导层,得到超导带材,本实施例的超导层的厚度采用2μm。

[0075]

镀铜步骤:在缓冲层上镀制软铜层,然后进行单面镀硬铜。

[0076]

对本实施例得到的超导带材进行弯曲直径测试,结果如图6所示,超导带材的弯曲直径最小可以达到1.3mm-1.1mm。如图7所示,实心点为本发明应变载荷下的临界电流退降情况,空心点为线圈应变载荷下的临界电流退降情况。

[0077]

通过本发明制备得到的超导带材,可以进一步制成各种拓扑结构的超导缆线,如the twisted stacked tape cable,the conductor on round core(corc),the roebel assembled coated conductor(racc)cable。

[0078]

在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

[0079]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1