钙钛矿前驱体溶液的制备方法与应用与流程

1.本发明属于钙钛矿太阳能电池技术领域,特别涉及一种钙钛矿前驱体溶液的制备方法与应用。

背景技术:

2.太阳能作为几乎取之不尽用之不竭的绿色能源,如何有效的利用太阳能一直是科研的热点。太阳能电池从上世纪50年代,至今已发展到第四代,他们分别是第一代晶体硅太阳能电池、第二代化合物薄膜太阳能电池、第三代聚合物太阳能电池和第四代光敏化太阳能电池。

3.钙钛矿太阳电池一般采用有机无机混合结晶材料——如有机金属三卤化物作为光吸收材料。其具有合适的能带结构,因与太阳光谱匹配而具有良好的光吸收性能,很薄的厚度就能够吸收几乎全部的可见光并用于光电转换。

4.目前钙钛矿太阳能电池的制备方法中,溶液法是被广泛应用的方法,可以得到高效稳定的钙钛矿太阳能电池。

5.溶液法使用的溶液中常规的dmf、dmso、gbl等溶剂沸点较高,挥发速度慢,且具有毒性,不能促使钙钛矿晶体快速成核,只适用于小面积实验室制备和实验室制备,不适宜用于刮涂法以及工业化大面积生产。而低配位的溶剂中,目前主流的2me更适用于单组分的钙钛矿,即甲脒、甲胺体系。

6.专利cn 112071982 b公开了一种高稳定性甲脒钙钛矿材料及其制备方法、用途,所述制备方法包括以下步骤:步骤1,将二价金属卤代物、甲脒氢卤酸盐和特定添加剂混合,溶解在大极性溶液中得到前体溶液;步骤2,使用旋涂、刮涂或喷涂工艺将前体溶液制成薄膜,使用加热或反溶剂冲洗除去大极性溶液,将薄膜置于150℃下加热得到甲脒钙钛矿材料。

7.又比如,专利cn 112952003 a公开了一种甲脒基钙钛矿薄膜、钙钛矿电池组件及其制备方法,所述甲脒基钙钛矿薄膜的制备原料包括甲脒基钙钛矿前驱体溶液,所述钙钛矿前驱体溶液包含钙钛矿组分和高施主数溶剂;将所述甲脒基钙钛矿前驱体溶液进行涂布,经干燥、退火处理后得到甲脒基钙钛矿薄膜。

8.溶液法制备钙钛矿薄膜一般需要热退火处理以促进结晶和生长,基于导电扫描探针技术的研究表明,热退火在诱导薄膜结晶的同时也会引起材料晶界的融合,有效促进电子和空穴在晶界处分裂。但与此同时,热诱导的应力在本质上也会引起钙钛矿材料结构的不稳定性。

9.以甲脒为主体系的钙钛矿因为高温退火(150℃及以上),主要应用于刚性底面的太阳能电池产品的生产,而柔性基底的太阳能电池,由于其柔性基底不能承受高温,不利于柔性薄膜太阳能电池的制备,在柔性基底的太阳能电池制备中,必须引入无机金属离子cs+来降低退火的温度,引入甲胺离子来稳定相,引入其他阳离子形成三阳离子的体系。

10.然而,目前适用于大面积钙钛矿太阳能电池制备工艺的低配位的溶剂2me并不能

有效的溶解三阳离子体系前驱体,即使溶解了制备出的钙钛矿薄膜存在黄色黑色混合相的问题,在影响太阳能电池外观的同时,也影响其发电效率。

11.综上所述,如何提供一种适用于柔性钙钛矿太阳能电池制备工艺的,三阳离子体系前驱体溶液的制备方法是当前亟需解决的技术问题。

技术实现要素:

12.本发明的目的是克服现有技术的不足,提供了一种钙钛矿前驱体溶液的制备方法与应用,能够用于获得黑色相的钙钛矿薄膜太阳能电池。

13.本发明提供了一种钙钛矿前驱体溶液的制备方法,包括以下步骤:

14.(1)称取fai和pbi2,溶于2me(乙二醇甲醚),搅拌均匀,获得fapbi3的2me溶液;

15.(2)称取mai和pbi2,溶于2me(乙二醇甲醚),搅拌均匀,获得mapbi3的2me溶液;

16.(3)称取csi和pbi2,溶于dmf和dmso混合液,搅拌均匀,获得cspbi3的dmf和dmso混合溶液;

17.(4)将步骤(1)中的fapbi3的2me溶液,步骤(2)中的mapbi3的2me溶液,步骤(3)中的cspbi3的dmf和dmso混合溶液,按照质量计量比16:3:1的比例混合,搅拌均匀,获得fa

0.8

ma

0.15

cs

0.05

pbi3前驱体溶液。

18.进一步,步骤(1)中,称取fai和pbi2,溶于2me(乙二醇甲醚),在常温下搅拌12-14小时。

19.进一步,步骤(2)中,称取mai和pbi2,溶于2me(乙二醇甲醚),在常温下搅拌12-14小时。

20.进一步,步骤(3)中,称取mai和pbi2,溶于dmf和dmso混合液,在常温下搅拌12-14小时。

21.进一步,步骤(3)中,所述的dmf和dmso混合液,是通过将dmf和dmso按照体积比4:1的比例混合,搅拌均匀后获得。

22.本发明还提供了一种钙钛矿薄膜的制备方法,包括以下步骤:

23.(a)获取钙钛矿前驱体溶液,所述钙钛矿前驱体溶液为上述任一项中所述的钙钛矿前驱体溶液;

24.(b)将步骤(a)中钙钛矿前驱体溶液的涂到柔性基底上后,进行退火处理,获得钙钛矿薄膜。

25.进一步,步骤(b)中,钙钛矿前驱体溶液的涂到柔性基底上后,采用旋涂处理或者刮涂处理。

26.进一步,步骤(b)中,退火处理的温度为100℃-120℃。

27.进一步,步骤(b)中,退火处理的时间为5分钟-10分钟。

28.本发明由于采用以上技术方案,与现有技术相比,作为举例,具有以下的优点和积极效果:

29.通过本发明提供的制备方法获得的钙钛矿前驱体溶液在低配位溶剂中溶解良好,从而避免了浑浊或者出现黄色黑色混合相的情况,能够用于纯黑相钙钛矿薄膜太阳能电池的生产,减少色差问题,不影响钙钛矿太阳能电池的外观,也不会影响其发电效率。

30.除此以外,通过本发明提供的制备方法获得的钙钛矿前驱体溶液的沸点低,挥发

快,有助于钙钛矿晶体快速成核,并且具有一致性的特点,成核均匀颜色一致,不存在色差,可用于刮涂法或刷涂法在大面积太阳能器件上的生产使用,可用于柔性太阳能基底电池的卷对卷生产工艺的实施,有利于大规模生产。

附图说明

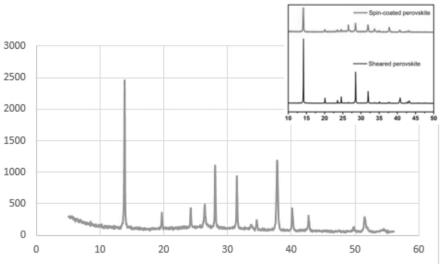

31.图1为实施例1制备获得的钙钛矿薄膜的xrd表征图。

32.图2为实施例2制备获得的钙钛矿薄膜的sem形貌图。

33.图3为实施例3制备获得的钙钛矿薄膜的xrd表征图。

34.图4为实施例4制备获得的钙钛矿薄膜的sem形貌图。

35.图5为对比例2制备获得的钙钛矿薄膜的xrd表征图。

具体实施方式

36.以下结合具体实施例对本发明公开的技术方案作其中详细说明。

37.对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

38.本发明提供了一种钙钛矿前驱体溶液的制备方法,包括以下步骤:

39.(1)称取fai和pbi2,溶于2me(乙二醇甲醚),搅拌均匀,获得fapbi3的2me溶液;

40.(2)称取mai和pbi2,溶于2me(乙二醇甲醚),搅拌均匀,获得mapbi3的2me溶液;

41.(3)称取csi和pbi2,溶于dmf和dmso混合液,搅拌均匀,获得cspbi3的dmf和dmso混合溶液;

42.(4)将步骤(1)中的fapbi3的2me溶液,步骤(2)中的mapbi3的2me溶液,步骤(3)中的cspbi3的dmf和dmso混合溶液,按照质量计量比16:3:1的比例混合,搅拌均匀,获得fa

0.8

ma

0.15

cs

0.05

pbi3前驱体溶液。

43.步骤(1)中,称取fai和pbi2,溶于2me(乙二醇甲醚),在常温下搅拌12-14小时。

44.步骤(2)中,称取mai和pbi2,溶于2me(乙二醇甲醚),在常温下搅拌12-14小时。

45.步骤(3)中,称取mai和pbi2,溶于dmf和dmso混合液,在常温下搅拌12-14小时。

46.步骤(3)中,所述的dmf和dmso混合液,是通过将dmf和dmso按照体积比4:1的比例混合,搅拌均匀后获得。

47.本发明提供的一种钙钛矿薄膜的制备方法,包括以下步骤:

48.(a)获取上述的钙钛矿前驱体溶液;

49.(b)将步骤(a)中钙钛矿前驱体溶液的涂到柔性基底上后,进行退火处理,获得钙钛矿薄膜。

50.步骤(b)中,钙钛矿前驱体溶液的涂到柔性基底上后,采用旋涂处理或者刮涂处理。

51.退火处理的温度为100℃-120℃。

52.退火处理的时间为5分钟-10分钟。

53.实施例1

54.称取0.172g fai和0.461g pbi2,溶于1ml 2me,在磁力搅拌机上常温搅拌过夜,获得fapbi3的2me溶液。

55.称取0.159g mai和0.461g pbi2溶于1ml 2me,在磁力搅拌机上常温搅拌过夜,获得mapbi3的2me溶液。

56.称取0.2598g csi和0.461g pbi2溶于dmf和dmso混合液(4:1),在磁力搅拌机上常温搅拌过夜,获得cspbi3的dmf&dmso混合溶液。

57.按照计量比通过移液枪取用上述三种钙钛矿前驱体溶液,fapbi3的2me溶液取目标溶液量的80%,mapbi3的2me溶液取目标溶液量的15%,cspbi3的dmf&dmso混合溶液取目标溶液量的5%,混合配制成fa

0.8

ma

0.15

cs

0.05

pbi3前驱体溶液。

58.实施例2

59.取实施例1中的fa

0.8

ma

0.15

cs

0.05

pbi3前驱体溶液50ul滴加到柔性基底上,进行刮涂,速度刮涂为10mm/s,配合风量为0.2mpa的风刀,得到干膜,在15-20%rh的外部环境下,制备成膜后呈现红棕色。之后将干膜在100℃下退火2min后转为黑色,获得了纯黑相的钙钛矿薄膜。

60.附图1为获得的钙钛矿薄膜的xrd表征图。

61.如果10-12

°

之间出现峰值则证明出现了黄相。峰值出现在14

°

附近,xrd表征结果为黑色相。

62.附图2为获得的钙钛矿薄膜的sem形貌图。

63.实施例3

64.称取0.172g fai和0.461g pbi2,溶于1ml 2me,在磁力搅拌机上常温搅拌过夜,获得fapbi3的2me溶液。

65.称取0.159g mai和0.461g pbi2溶于1ml 2me,在磁力搅拌机上常温搅拌过夜,获得mapbi3的2me溶液。

66.称取0.2598g csi和0.461g pbi2溶于dmf和dmso混合液(4:1),常温搅拌过夜,获得cspbi3的dmf&dmso混合溶液。

67.按照计量比混合配制成fa

0.8

ma

0.15

cs

0.05

pbi3前驱体溶液。

68.实施例4

69.取实施例3中的fa

0.8

ma

0.15

cs

0.05

pbi3前驱体溶液100ul滴加到柔性基底上,进行旋涂,5000rpm旋涂50s,得到干膜,在15-20%rh的外部环境下,制备成膜后呈现红棕色。之后将干膜在100℃下退火2min后转为黑色,获得了纯黑相的钙钛矿薄膜。

70.附图3为获得的钙钛矿薄膜的xrd表征图,峰值出现在14

°

附近,xrd表征结果为黑色相。

71.附图4为获得的钙钛矿薄膜的sem形貌图。

72.对比例1

73.称取0.1376g fai、0.0239g mai、0.013gcsi和0.461g pbi2溶于1ml的2me溶液,常温搅拌过夜,溶液浑浊,无法溶解。

74.对比例2

75.称取0.1445g fai和0.0254g mai和0.461gpbi

2,

溶于1ml 2me溶液,常温搅拌过夜;称取0.013gcsi和0.461gpbi

2,

溶于1mldmf和dmso混合溶液(4:1)。

76.按照19:1的比例取用上述两种溶液混合,配制成fa

0.8

ma

0.15

cs

0.05

前驱体溶液。取100ul滴加到柔性基底上,5000rpm旋涂50s,然后在100℃下退火2min,获得钙钛矿薄膜。

77.附图5为获得的钙钛矿薄膜的xrd表征,为黄色黑色混合相。

78.综上所述,本发明提供的制备方法所制备获得的钙钛矿前驱体溶液在2me溶液中溶解性良好。

79.使用该钙钛矿前驱体溶液,并通过本发明提供的钙钛矿薄膜的制备方法,能够制备获得黑色相的钙钛矿薄膜。

80.在本公开内容的目标保护范围内,像“包括”等术语应当默认被解释为包括性的或开放性的,而不是排他性的或封闭性,除非其被明确限定为相反的含义。所有技术、科技或其他方面的术语都符合本领域技术人员所理解的含义,除非其被限定为相反的含义。在词典里找到的公共术语应当在相关技术文档的背景下不被太理想化或太不实际地解释,除非本公开内容明确将其限定成那样。

81.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

82.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1