钕铁硼永磁材料及其制备方法与流程

1.本发明属于稀土永磁材料技术领域,特别涉及一种具有高温稳定性的钕铁硼永磁材料的制备方法,还涉及由该制备方法制备得到的钕铁硼永磁材料。

背景技术:

2.稀土永磁体是以稀土金属元素与过渡族金属所形成的金属间化合物为基体的永磁材料。钕铁硼永磁体(也称ndfeb永磁体)是目前磁性能最高的永磁材料,其广泛应用于航空航天、计算机、石油开采、交通、机械、新能源、通讯、国防等高科技领域。

3.为了进一步满足在电动汽车、风力发电等领域的实际需求,永磁材料必须具有高的矫顽力来满足磁体在高温下工作的稳定性。而目前工业中主要是通过添加重稀土元素dy、tb等来提高磁体的矫顽力;但是,过量重稀土的添加会大幅降低永磁材料的剩磁,而且由于重稀土价格昂贵,也大幅提高了永磁材料的生产成本。

技术实现要素:

4.有鉴于此,本发明有必要提供一种钕铁硼永磁材料的制备方法,通过该制备方法制得的钕铁硼永磁材料具有优异的高温稳定性。

5.为了实现上述目的,本发明采用以下技术方案:

6.本发明提供了一种钕铁硼永磁材料的制备方法,包括以下步骤:

7.分别提供钕铁硼磁粉和钴金属粉;

8.将所述钕铁硼磁粉和钴金属粉混合,形成混合磁粉;

9.将所述混合磁粉依次进行取向成型、热压烧结、烧结和回火处理,制得钕铁硼永磁材料。

10.进一步方案,所述钕铁硼磁粉的组成按质量百分比为(nd,pr)

x

fe

(100-x-y-z)bymz

,其中,29%≤x≤33%,0.80%≤y≤1.0%,0<z≤4%;m为al、cu、ga中的至少一种。

11.进一步方案,所述钕铁硼磁粉为气流磨钕铁硼磁粉,其采用气流磨工艺获得;

12.优选地,所述钕铁硼磁粉的粒径在2μm-10μm之间。

13.进一步方案,所述钴金属粉为钴粉、钴合金粉中的至少一种;

14.优选地,所述钴合金粉选自cofe合金粉、coal合金粉、cocu合金粉中的至少一种;

15.优选地,所述钴金属粉采用雾化或蒸发冷凝工艺制得,其粒度d50≤30μm。

16.进一步方案,所述混合磁粉中,以质量百分数计,所述钕铁硼磁粉占90%-99.5%,所述钴金属粉占0.5%-10%。

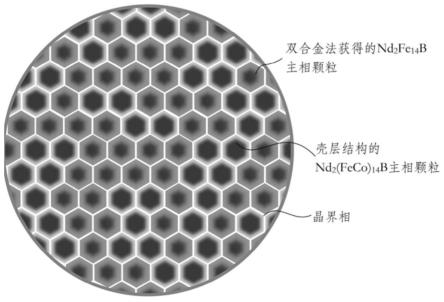

17.进一步方案,所述取向成型的工艺具体为:将所述混合磁粉在2.3t-2.5t磁场强度下取向压制成型,再于150-200mpa等静压。

18.进一步方案,所述热压烧结的工艺为:在压力20mpa-400mpa,真空度低于10-1

,温度800℃-1100℃条件下,烧结5-10min。

19.进一步方案,所述烧结的工艺为:在真空或保护气氛中,温度1000-1100℃,烧结

0.5-10h;所述保护气氛为稀有气体或氮气。

20.进一步方案,所述回火处理的工艺为:在真空或保护气氛中进行两级回火处理,其中,一级回火处理的温度为850-900℃,处理时间为2-3h;二级回火处理的温度为480-550℃,处理时间为2-3h。

21.本发明进一步提供了一种钕铁硼永磁材料,采用如前所述的制备方法制得。

22.与现有技术相比,本发明具有以下有益效果:

23.本发明通过将气流磨细粉和co粉或其合金混合后通过低温热压烧结工艺使其致密化。通过低温热压烧结工艺能够有效抑制co元素沿主相晶粒内部扩散,使得利用co原子在主相nd2fe

14

b晶粒外延层形成nd2(feco)

14

b壳层,该壳层能够提高ndfeb主相的居里温度,从而显著降低了剩磁温度系数和矫顽力的温度系数,提高了所述稀土永磁体的剩磁和矫顽力的温度稳定性;并且本发明中的方法能够使co元素集中在主相外延层而不进入主相内部,从而在保证提高稀土永磁体高温稳定性的同时有效降低了金属co的用量。

24.综上,通过本发明方法的实施能有效降低重稀土的使用,降低生产成本;并且能有效降低战略金属co的使用,且能够解决添加重稀土提高矫顽力时带来的剩磁降低的问题。

25.此外,本发明的制备方法还具有清洁无污染、生产成本低、简单易行等优点,易于操作和产业化。

附图说明

26.图1为本发明钕铁硼永磁材料提高高温稳定性的原理图。

具体实施方式

27.下面详细描述本发明的实施例,下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

29.本发明第一方面公开了一种钕铁硼永磁材料的制备方法,主要包括以下步骤:

30.分别提供钕铁硼磁粉和钴金属粉

31.本文中所述的钕铁硼磁粉为本领域中常规的永磁材料,其具体的组成可根据实际情况进行调整。根据本发明的一些具体的实施例,钕铁硼磁粉的组成按质量百分比为(nd,pr)

x

fe

(100-x-y-z)bymz

,其中,29%≤x≤33%,0.80%≤y≤1.0%,0<z≤4%;m为al、cu、ga中的至少一种。进一步地,本文中的钕铁硼磁粉的粒径在2μm-10μm之间,其具体的制备可以采用本领域中的常规制粉工艺,在本发明的一些具体的实施例中,本文中钕铁硼磁粉采用气流磨工艺制得,其主要步骤包括速凝、氢破和气流磨,具体的工艺可以为:按照钕铁硼磁粉中各元素的比例进行配料;将配好的原料混合后在惰性气氛(稀有气体或氮气)中进行熔炼速凝,得到钕铁硼合金片;将钕铁硼合金片通过氢破和气流磨进行粉碎,制得所需粒径的钕铁硼磁粉。

32.本文中所述的钴金属粉指的是含有钴元素的金属粉,其可以是只含有钴元素的钴粉,也可以是含有钴元素的合金粉。在本发明的一些具体的实施例中,钴合金粉具体可提及

的实例包括但不限于cofe合金粉、coal合金粉、cocu合金粉中的至少一种,优选地,钴合金粉中的co质量含量介于20%-90%之间。进一步地,钴金属粉的粒度≤30μm,优选地,钴金属粉的粒度1μm-15μm之间,其具体的制备,根据本发明的实施例,可以采用以下方法进行:按照钴金属粉的组成进行配料,将配好的原料混合后在惰性气氛(稀有气体或氮气)中进行熔炼,得到母合金;将母合金通过真空雾化或蒸发冷凝工艺制成钴金属粉。其中,真空雾化或蒸发冷凝工艺的具体参数可根据实际情况进行调整,只要制得所需粒度的钴金属粉即可,故这里不再具体阐述。

33.形成混合磁粉

34.将钕铁硼磁粉和钴金属粉充分混合形成混合磁粉。其混合的方式没有特别的限定,可以采用本领域中常规的机械混合方式,根据本发明的实施例,将上述两种粉末按照一定的比例加入混料机中混合1h-3h即得混合磁粉。进一步地,以质量百分比计,混合磁粉中,钕铁硼磁粉的质量百分数为90%-99.5%,钴金属粉的质量百分数为0.5%-10%。如图1中所示的,由于能够形成nd2(cofe)

14

b的壳层结构,能够使co元素集中在主相外延层而不进入主相内部,使得co元素的用量可以大幅降低,因此,更优选的,混合磁粉中,钴金属粉的质量百分数为0.5%-3%时就可以显著提高剩磁和矫顽力的高温稳定性。

35.形成生坯磁体

36.具体的说,将混合磁粉取向成型,得到生坯磁体。该生坯磁体的制备可采用本领域中常规的磁体磁场取向成型工艺,具体的参数可根据实际情况进行调整。在本发明的一些具体的实施例中,具体为:将混合磁粉在磁场强度2.3-2.5t条件下取向成型,再于150mpa-200mpa等静压,形成生坯磁体。

37.形成预制体

38.具体的说,将生坯磁体进行热压烧结,形成预制体。通过低温热压烧结工艺能够有效抑制co元素沿主相晶粒内部扩散,使得co原子在主相nd2fe

14

b晶粒外延层形成nd2(feco)

14

b壳层,该壳层能够提高ndfeb主相的居里温度,从而显著降低了剩磁温度系数和矫顽力的温度系数,提高了所述稀土永磁体的剩磁和矫顽力的温度稳定性。该方法能够使co元素集中在主相外延层而不进入主相内部,从而在保证提高稀土永磁体高温稳定性的同时也有效降低了金属co的用量。根据本发明的实施例,热压烧结的工艺具体为:将生坯磁体放入真空热压烧结炉中在压力20mpa-400mpa,真空度低于10-1

,烧结温度800℃-1100℃条件下烧结5-10min。

39.制得钕铁硼永磁材料

40.将预制体再依次经过烧结、回火处理,制得钕铁硼永磁材料。可以理解,这里的烧结、回火处理均为本领域中的常规工艺,其高温烧结的目的在于消除晶粒表面缺陷获得较为圆润的主相晶粒,时效回火处理的目的是为了获得连续分布的富nd相提高磁体矫顽力。具体的参数条件可根据实际情况进行调整,根据本发明的实施例,该制备方法中烧结具体为真空环境或保护气氛中进行,烧结温度1000℃-1100℃,烧结时间0.5h-10h。回火处理同样在真空环境或保护气氛中进行,优选的,回火处理为两级回火处理,其中一级回火的温度为850℃-900℃,一级回火的时间为2h-3h,二级回火的温度为480℃-550℃,二级回火的时间为2h-3h。可以理解的是,该制备方法中所述的保护气氛指的是在充满稀有气体或氮气的气氛中,这里不再具体阐述。

41.本发明第二方面公开了一种钕铁硼永磁材料,该钕铁硼永磁材料采用本发明第一方面所述的制备方法制得,其具有有益的高温稳定性。

42.下面通过具体实施例对本发明进行说明,需要说明的是,下面的具体实施例仅仅是用于说明的目的,而不以任何方式限制本发明的范围,另外,如无特别说明,未具体记载条件或者步骤的方法均为常规方法,所采用的试剂和材料均可从商业途径获得。

43.实施例1

44.本实施例中,钕铁硼磁粉的化学式为(ndpr)

30.5

dy1cu

0.15

al

0.1

fe

bal.b0.94

,钴金属粉采用纯co粉。

45.钕铁硼永磁材料的制备具体如下:

46.将纯度大于99%的原料按成分为(ndpr)

30.5

dy1cu

0.15

al

0.1

fe

bal.b0.94

进行配比,采用速凝工业制备出厚度为0.3mm的合金片;将合金片通过氢破、气流磨工艺获得平均粒径为2μm-3μm的钕铁硼磁粉;

47.将纯co粉通过真空气雾化制粉系统得到平均粒径为4μm-5μm的粉末;

48.将上述两种粉末在混料机中混料3h,获得混合磁粉,其中,钕铁硼磁粉所占质量百分比为98%,金属co粉所占质量百分比为2%;

49.将混合磁粉在2.3t的取向场下压制成型,再在150mpa压力下进行冷等静压,得到生坯磁体;

50.将生坯磁体放入真空热压烧结炉中200mpa压力下于850℃烧结5min;随后在真空烧结炉中1050℃烧结3h冷却;最后再在900℃进行一级回火2h,在510℃进行二级回火2h,完毕通过气淬加风冷,冷却至室温后出炉,制得钕铁硼永磁材料。

51.对比例1

52.本对比例中钕铁硼按化学式为(ndpr)

30.5

dy1cu

0.15

al

0.1

fe

bal.b0.94

进行配比,采用速凝工业制备出厚度为0.3mm的合金片,将合金片通过氢破、气流磨工艺制备出平均粒径为2μm-3μm的钕铁硼磁粉;

53.将钕铁硼磁粉在2.3t的取向场下压制成型,再在150mpa压力下进行冷等静压,得到生坯磁体;

54.将生坯磁体放入真空热压烧结炉中200mpa压力下于850℃烧结5min;随后在真空烧结炉中1050℃烧结3h冷却;最后再在900℃进行一级回火2h,在510℃进行二级回火2h,完毕通过气淬加风冷,冷却至室温后出炉,制得钕铁硼永磁材料。

55.对比例2

56.本对比例中,钕铁硼磁粉的化学式为(ndpr)

30.5

dy1cu

0.15

al

0.1

fe

bal.b0.94

,钴金属粉采用纯co粉。

57.钕铁硼永磁材料的制备具体如下:

58.将纯度大于99%的原料按成分为(ndpr)

30.5

dy1cu

0.15

al

0.1

fe

bal.b0.94

进行配比,采用速凝工业制备出厚度为0.3mm的合金片;将合金片通过氢破、气流磨工艺获得平均粒径为2μm-3μm的钕铁硼磁粉;

59.将纯co粉通过真空气雾化制粉系统得到平均粒径为4μm-5μm的粉末;

60.将上述两种粉末在混料机中混料3h,获得混合磁粉,其中,钕铁硼磁粉所占质量百分比为98%,金属co粉所占质量百分比为2%;

61.将混合磁粉在2.3t的取向场下压制成型,再在150mpa压力下进行冷等静压,得到生坯磁体;

62.将生坯磁体在真空烧结炉中1050℃烧结3h冷却;最后再在900℃进行一级回火2h,在510℃进行二级回火2h,完毕通过气淬加风冷,冷却至室温后出炉,制得钕铁硼永磁材料。

63.测试例1

64.将实施例1和对比例1-2中制得钕铁硼永磁材料加工相同规格的磁体,进行相关性能的测试,结果见表1。

65.表1钕铁硼永磁材料性能测试结果

[0066][0067]

注:表1中剩磁和矫顽力测试参照gb-t 3217-2013永磁(硬磁)材料磁性试验方法中所述的;

[0068]

磁通衰减率(%)=(老化前磁通-老化后磁通)/老化前磁通

×

100%

[0069]

实施例2

[0070]

本实施例中,钕铁硼磁粉的化学式为(ndpr)

29.5

dy1cu

0.2

al

0.5

zr

0.2

fe

bal.b0.96

,钴金属粉采用cofe(co含量为60%)合金粉。

[0071]

钕铁硼永磁材料的制备具体如下:

[0072]

将纯度大于99%的原料按成分为(ndpr)

29.5

dy1cu

0.2

al

0.5

zr

0.2

fe

bal.b0.96

进行配比,采用速凝工业制备出厚度为0.3mm的合金片;将合金片通过氢破、气流磨工艺获得平均粒径为3μm-5μm的钕铁硼磁粉;

[0073]

将纯cofe合金粉通过真空气雾化制粉系统得到平均粒径为7μm-8μm的粉末;

[0074]

将上述两种粉末在混料机中混料3h,获得混合磁粉,其中,钕铁硼磁粉所占质量百分比为90%,cofe合金粉所占质量百分比为10%;

[0075]

将混合磁粉在2.4t的取向场下压制成型,再在180mpa压力下进行冷等静压,得到生坯磁体;

[0076]

将生坯磁体放入真空热压烧结炉中20mpa压力下于1000℃烧结8min;随后在真空烧结炉中1100℃烧结0.5h冷却;最后再在850℃进行一级回火3h,在480℃进行二级回火3h,完毕通过气淬加风冷,冷却至室温后出炉,制得钕铁硼永磁材料。

[0077]

实施例3

[0078]

本实施例采用同实施例2相同的实施方式,不同之处在于:钴金属粉的平均粒径在10μm-12μm之间。其他工艺均与实施例2相同。

[0079]

实施例4

[0080]

本实施例采用同实施例2相同的实施方式,不同之处在于:钴金属粉的平均粒径在

14μm-16μm之间。其他工艺均与实施例2相同。

[0081]

实施例5

[0082]

本实施例采用同实施例2相同的实施方式,不同之处在于:钴金属粉的平均粒径在18μm-20μm之间。其他工艺均与实施例2相同。

[0083]

实施例6

[0084]

本实施例中,钕铁硼磁粉的化学式为(ndpr)

31

dy1cu

0.15

al

0.1

zr

0.15

fe

bal.b0.94

,钴金属粉采用coal合金粉。

[0085]

钕铁硼永磁材料的制备具体如下:

[0086]

将纯度大于99%的原料按成分为(ndpr)

31

dy1cu

0.15

al

0.1

zr

0.15

fe

bal.b0.94

进行配比,采用速凝工业制备出厚度为0.3mm的合金片;将合金片通过氢破、气流磨工艺获得平均粒径为7μm-8μm的钕铁硼磁粉;

[0087]

将coal合金粉通过真空气雾化制粉系统得到平均粒径为10μm-12μm的粉末;

[0088]

将上述两种粉末在混料机中混料1h,获得混合磁粉,其中,钕铁硼磁粉所占质量百分比为99.5%,coal合金粉所占质量百分比为5%;

[0089]

将混合磁粉在2.5t的取向场下压制成型,再在200mpa压力下进行冷等静压,得到生坯磁体;

[0090]

将生坯磁体放入真空热压烧结炉中400mpa压力下于800℃烧结10min;随后在真空烧结炉中1000℃烧结10h冷却;最后再在880℃进行一级回火2.5h,在550℃进行二级回火2.5h,完毕通过气淬加风冷,冷却至室温后出炉,制得钕铁硼永磁材料。

[0091]

实施例7

[0092]

本实施例采用同实施例6相同的实施方式,不同之处在于:钴金属粉采用cocu合金粉。其他工艺均与实施例6相同。

[0093]

实施例8

[0094]

本实施例采用同实施例6相同的实施方式,不同之处在于:混合磁粉中,coal合金粉的质量百分比为0.5%。

[0095]

实施例9

[0096]

本实施例采用同实施例6相同的实施方式,不同之处在于:混合磁粉中,coal合金粉的质量百分比为2%。

[0097]

实施例10

[0098]

本实施例采用同实施例6相同的实施方式,不同之处在于:混合磁粉中,coal合金粉的质量百分比为3%。

[0099]

测试例2

[0100]

参照测试例1中的测试方法对实施例2-10中的钕铁硼永磁材料进行相关性能测试,测试结果见表2。

[0101]

表2钕铁硼永磁材料测试结果

[0102][0103]

通过以上实施例和对比例可以看出,本发明中的钕铁硼永磁材料的制备方法在极少量co的用量下,也能够有效提高永磁材料的高温稳定性。

[0104]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0105]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1