一种固体氧化物燃料电池用尾气燃烧器及其控制方法与流程

1.本发明属于燃烧器技术领域,具体涉及一种固体氧化物燃料电池用尾气燃烧器及其控制方法。

背景技术:

2.固体氧化物燃料电池sofc工作温度高,电堆出口排气温度超过450℃,排气余热品质高,除用于热交换装置给系统入口空气、燃气和水加热外,还可以用于燃气轮机、蒸汽机组成联合发电装置。排气热能充分利用是sofc系统综合效率提高的关键。

3.sofc尾气中有未反应尽的燃料h2、co,通常通过燃烧器经燃烧将其中化学能转化为热能,提高尾气温度,供于热交换装置或联合发电装置。对于sofc燃烧器,从燃烧方式上,目前有预混(含预混多孔介质)燃烧、扩散燃烧和催化燃烧。其中,预混燃烧特别是多孔介质预混燃烧的燃烧稳定性好,适合燃料电池出口的低热值气体燃烧;缺点是预混燃料和空气的比例需控制在较窄范围,工况适应性差,无法同时作为起动和稳定工作燃烧器。催化燃烧对于排气温度较低的中温sofc较为适合,通过催化提升反应活性,促进燃烧充分;缺点是催化剂昂贵,且为了增大反应气与催化剂的接触时间,结构通常有较大压损。对于高效率sofc发电装置,特别是中大型sofc发电装置,扩散式燃烧装置因对阳极气和阴极气无预混要求,且无需催化剂,结构压损小,对工况和电堆运行压力的适应性好;但结构设计难度大,包括燃烧组织、点火位确定和低热应力设计。

技术实现要素:

4.在一方面,本发明提供一种固体氧化物燃料电池用尾气燃烧器,采用阴极气分段扩散燃烧方式,实现燃料电池在宽域工况下的高效燃烧。

5.为了实现上述目的,本发明所采用的技术方案如下:

6.一种固体氧化物燃料电池用尾气燃烧器,包括:

7.外壳,包括至少一个阳极气入口、多个阴极气入口及至少一个燃烧器出口;

8.内筒,设置在所述外壳内,位于所述阳极气入口、阴极气入口及燃烧器出口之间,且所述阳极气入口、内筒内腔及燃烧器出口之间形成用于尾气燃烧换热的混气流道,所述内筒沿混气流向轴向扩增的设置用于混气燃烧的高温燃烧区与充分燃烧区及与未反应阴极气进行热交换的换热区,所述高温燃烧区、充分燃烧区及换热区的筒壁上开设用于阴极气分流扩散进入内筒内腔的分布孔;

9.点火组件,拆卸式配设至所述高温燃烧区用于启动工况点火及重整阶段熄火状况时再点火。

10.一些实施方案中,所述高温燃烧区沿混气流向顺次设置用于形成宽的燃料气浓度分布的渐扩段和用于高温燃烧以维持燃料反应活性的平直段;和/或,

11.所述充分燃烧区为实现富态至稀薄燃料燃烧平缓过渡并抑制脱火和回火的渐扩结构;和/或,

12.所述换热区为实现充分燃烧区出口烟气与未反应阴极气体之间热交换的平直结构。

13.一些实施方案中,所述高温燃烧区位于渐扩段开设有1排8

×

φ6mm的分布孔,位于平直段开设有2排8

×

φ6mm的分布孔;所述充分燃烧区上开设有1排12

×

φ12mm的分布孔;所述换热区上开设有1排12

×

φ20mm的分布孔。

14.一些实施方案中,各所述阴极气入口分别连通有阴极气入口管,所述阴极气入口管的中心轴线和所述中心轴线与外壳接触点的切线锐角相交。

15.一些实施方案中,所述点火组件包括顺次联结的点火杆、绝缘护套及金属导线,所述外壳邻近所述高温燃烧区连通有斜置套管,所述点火组件密封装配至所述斜置套管时所述点火杆贯穿所述斜置套管且前端穿伸入所述高温燃烧区。

16.一些实施方案中,所述尾气燃烧器除点火组件外的金属材料均采用高温镍基合金材料。

17.一些实施方案中,还包括用于燃烧状态监测的热电偶,所述外壳邻近所述换热区连通有热电偶套管,所述热电偶套管端部插入换热区,所述热电偶插入至所述热电偶套管中。

18.另一方面,本发明提供一种适用上述尾气燃烧器的控制方法,依据换热区布置热电偶所测温度值控制尾气燃烧器在熄火状态、(再)点火燃烧状态与待机状态之间的切换。

19.为了实现上述目的,本发明所采用的技术方案如下:

20.以时间间隔t为周期记录热电偶采集到的温度信号t1、t2、

…

tn;

21.计算任一时刻换热区内热电偶的温升率tr1、tr2、

…

trn,其中,trn=(t

n-t

n-1

)/t;

22.熄火状态或待机状态时,当任一所述热电偶检测所得的连续十组tr值中七组高于ts值时,尾气燃烧器由待机状态转变为(再)点火燃烧状态;

23.(再)点火燃烧状态时,当任一所述热电偶检测所得的连续十组tr值中八组低于ts值时,尾气燃烧器由着火燃烧状态转变为熄火状态;

24.(再)点火燃烧状态和熄火状态时,可通过手动归位燃烧状态为待机状态;

25.其中,所述ts为依据燃烧器的额定功率所确定的预设温升率。

26.一些技术方案中,所述热电偶为对称布置的2个,以时间间隔1s为周期记录各热电偶的温度信号并计算连续10s内热电偶的温升率,所述ts的取值为0.3℃/s~3℃/s。

27.本发明采用以上技术方案至少具有如下的有益效果:

28.1.采用内筒分段扩增设计,使阳极气入口处直径较小保证此处流速较高,避免回火,也使阴极气分段渐增式流入燃烧器内筒保证高温燃烧区和充分燃烧区流速不至过快导致脱火;

29.2.将点火组件布置在高温燃烧区,由于该区阴极气流通量较小,过量空气系数平均偏低且范围大,因而,可以利用高能点火的大放电区,实现起动工况可靠点火,以及重整阶段熄火状况时的可靠再点火;

30.3.本专利技术通用性强,不同功率固体氧化物燃料电池发电模块的燃烧器均可采用此构型,发电模块中多个电堆共用一个燃烧器时,只需在燃烧器外壳均匀布置相应数量的阴极气入口管,以及在阳极气入口管前增加一个均压腔,均压腔连接电堆阳极气出口管;

31.4.易损件点火组件和燃烧状态监测热电偶均可拆卸,易损件均有备份,提高可靠

性和易维修性。

附图说明

32.为了更清楚的说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图及其标记作简单的介绍,显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

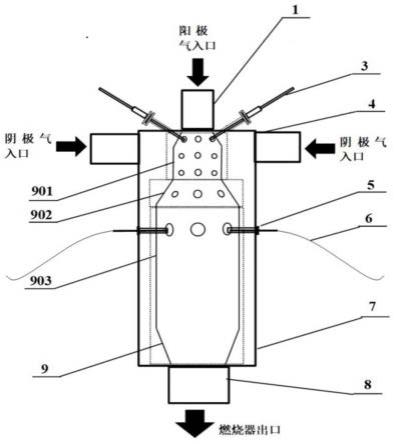

33.图1为本发明实施例所述的一种固体氧化物燃料电池用尾气燃烧器的结构示意图;

34.图2为本发明实施例所述的点火组件及斜置套管的结构示意图;

35.图3为本发明阴极气入口数分别为2个和4个时的燃烧器示意图;

36.图4为冷态点火工况燃烧器内过量空气系数沿轴向分布图;

37.图5为燃烧器燃烧状态控制图。

38.图中标注符号的含义如下:

39.1-阳极气入口管,3-点火组件,4-阴极气入口管,5-热电偶套管,6-热电偶,7-外壳,8-燃烧器出口管,9-内筒;

40.201-斜置套管,202-法兰a;

41.301-云母垫片,302-点火杆,303-法兰b,304-绝缘护套,305-金属导线;

42.901-高温燃烧区,902-充分燃烧区,903-换热区。

具体实施方式

43.为了对本发明的技术特征、目的和效果有更加清楚的理解,下面结合附图对本发明的具体实施方式做详细的说明。

44.在本技术的描述中,术语“及/或”为包括一个或多个相关的所列项目的任意的和所有的组合。除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

45.请参阅图1,示出了一种固体氧化物燃料电池用尾气燃烧器,包括外壳7、内筒9及点火组件3。

46.外壳7为圆筒形,包括筒顶连通的至少一根阳极气入口管1,筒侧连通的多根阴极气入口管4及筒底连通的至少一根燃烧器出口管8。

47.内筒9装设在外壳7内,且内筒9的顶底两端分别连通阳极气入口管1与燃烧器出口管8形成用于尾气燃烧换热的混气流道,内筒9沿混气流向轴向扩增的设置用于混气燃烧的高温燃烧区901与充分燃烧区902及与未反应阴极气进行热交换的换热区903。该高温燃烧区901、充分燃烧区902及换热区903的筒壁上开设用于阴极气分流扩散进入内筒内腔的分布孔。

48.一些实施方式中,高温燃烧区901、充分燃烧区902与换热区903通过焊接连接,高温燃烧区901顺次设有渐扩段与平直段,渐扩段功能为形成宽的燃料气浓度分布,平直段功能为高温燃烧,维持燃料反应活性;充分燃烧区902为渐扩结构,功能是实现富燃料燃烧到

稀薄燃烧的平缓过渡,并抑制脱火和回火;换热区903为平直结构,功能是实现第二段充分燃烧区902出口烟气与剩余未反应阴极气体之间的热交换。

49.参阅图4,通过流体流动仿真软件cfd仿真确定分布孔的数量和尺寸,并具体设计为:高温燃烧区901位于渐扩段开设1排8

×

φ6mm的分布孔,位于平直段开设2排8

×

φ6mm的分布孔;充分燃烧区902上开设1排12

×

φ12mm的分布孔;换热区903上开设1排12

×

φ20mm的分布孔。

50.该实施方式中通过设计阴极气分段扩增进气方式,通过控制过量空气系数分布进而控制温度场,缓解单段燃烧时因燃烧器入口参数的波动造成的火焰不稳定现象,且方式可靠性佳。

51.一些实施方式中,请结合参阅图3,阴极气入口管4为2根或4根,且均匀分布至外壳周侧,该阴极气入口管4的中心轴线和中心轴线与外壳7接触点的切线锐角相交,较佳的,该角度在60

°

~90

°

之间。

52.该实施方式中由于阴极气是旋转进入燃烧器内筒的,可减小燃烧器内周向燃烧释热差异,进而减小热应力集中,提高寿命。

53.请结合参阅图2,点火组件3包括云母垫片301、点火杆302、法兰b303、绝缘护套304与金属导线305,点火杆302与法兰b303通过焊接连接,绝缘护套304端部通过耐高温胶与法兰b303另一侧黏连,金属导线305穿设于绝缘护套304并与法兰b303连接。外壳顶侧位于阳极气入口管1两侧焊接有一对斜置套管201,斜置套管201外端焊接有法兰a202,法兰a202端面与斜置套管201齐平。点火杆302贯穿斜置套管201与法兰a202的中心孔至前端端面与高温燃烧区901内壁面贴平以减小点火杆302头部对流场的影响,同时通过法兰a202与法兰b303之间垫设云母垫片301并紧固,实现点火组件拆卸式密封装配至外壳7上的斜置套管201处,用于启动工况点火及重整阶段熄火状况时再点火。

54.该实施方式中高温燃烧区901由于阴极气流通的孔小,流通面积小,过量空气系数平均偏低且范围大,在0~5之间;此处布置高能点火装置,利用高能点火的大放电区,实现起动工况可靠点火,以及重整阶段熄火状况时的可靠再点火。

55.为了动态监测燃烧状态,在燃烧器外壳侧壁上焊接有对称装设的一对热电偶套管5,该热电偶套管5的端部插入内筒9中,较佳的,热电偶套管5头部端面距燃烧器内筒壁面为5mm;另有一对热电偶6分别插入至热电偶套管5中,在一具体实施方式中,热电偶套管5内径为2mm,热电偶6直径为1.5mm。

56.一些实施方式中,前述阴极气入口管4、阳极气入口管1、斜置套管201、热电偶套管5、燃烧器出口管8与外壳7通过焊接连接为一体;本技术提出的尾气燃烧气除点火组件外的金属材料均采用高温镍基合金材料,具体可采用gh3030。

57.请结合参阅图5,本技术还提出一种固体氧化物燃料电池用尾气燃烧器的控制方法,依据热电偶6所测温度值控制尾气燃烧器在熄火状态、(再)点火燃烧状态与待机状态之间的切换。包括步骤:

58.s1、以时间间隔t为周期记录热电偶6采集到的温度信号t1、t2、

…

tn;

59.s2、计算任一时刻换热区903内热电偶6的温升率tr1、tr2、

…

trn,其中,trn=(t

n-t

n-1

)/t;

60.s3、熄火状态或待机状态时,当任一所述热电偶6检测所得的连续十组tr值中七组

高于ts值时,尾气燃烧器由待机状态转变为(再)点火燃烧状态;

61.(再)点火燃烧状态时,当任一所述热电偶6检测所得的连续十组tr值中八组低于ts值时,尾气燃烧器由着火燃烧状态转变为熄火状态;

62.(再)点火燃烧状态和熄火状态时,可通过手动归位燃烧状态为待机状态;

63.其中,t为任意时刻,秒;ts为依据燃烧器的额定功率所确定的预设温升率,ts的取值为0.3℃/s~3℃/s。

64.在一具体示例中,热电偶6为对称布置的2个,以时间间隔1s为周期记录各热电偶6的温度信号并计算连续10s内热电偶6的十组温升率。

65.若采集、计算得到的第一热电偶的十组温升率中有七组温升率值>0.6℃/s,或第二热电偶的十组温升率中有七组温升率值>0.6℃/s,则燃烧器状态由待机状态变为(再)点火燃烧状态。其它情况,待机状态维持,并在本例中报警,提示点火失败;操作员根据情况手动归位状态为待机状态,并检查设备。

66.若点火成功,燃烧器进入(再)点火燃烧状态,在此状态下,若采集、计算得到的第一热电偶的十组温升率中有八组温升率值<-0.4℃/s,第二热电偶的十组温升率中有八组温升率值<-0.4℃/s,则燃烧器状态由着火燃烧状态变为熄火状态,并在本例中报警,提示熄火,操作员根据情况手动归位状态为待机状态,并检查设备;或启动点火组件3,尝试再点火。

67.若采集、计算得到的第一热电偶的十组温升率中有七组温升率值>0.6℃/s,或第二热电偶的十组温升率中有七组温升率值>0.6℃/s,则燃烧器状态由待机状态变为(再)点火燃烧状态。

68.本技术固体氧化物燃料电池用燃烧器考虑了系统从起动、重整到稳定工作阶段的工况特点,设计有较宽的过量空气系数区,可满足稳定工作阶段前的可靠(再)点火需求,工况适应性好。

69.本技术设计有阴极气旋流进气方式,可提高燃烧温度场和速度场均匀性,提高反应物接触时间和接触面积,提高燃烧效率,降低温度集中从而降低氮氧化物排放,并减小应力集中,延长寿命。

70.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1