一种异形结构柔性防火电缆及其制造工艺的制作方法

1.本技术涉及电缆技术的领域,尤其是涉及一种异形结构柔性防火电缆及其制造工艺。

背景技术:

2.电缆根据使用环境不同和用途的不同,对于电缆的性能也存在不同的要求,比如防火要求,需要电缆在发生火灾的高温情况下,电缆内部的导体也不能受到较大的影响以能够正常工作。

3.现有的防火电缆通常是采用在导体外绕包防火隔热带以形成线芯,并且数根线芯绞合形成缆芯,在缆芯外设置铜护套,以使得电缆整体具备较好的防火耐高温性能,同时为了降低成本,导体会绞合成扇形断面,以在导体截面积不变甚至增大的情况下,压缩同一缆芯中数个线芯之间的间距,降低缆芯整体的外径,降低铜护套的原料消耗量。

4.针对上述中的相关技术,绞合成的扇型导体由于加工时的误差以及绕包的防火隔热带始终存在一定的差异化,使得每个线芯并不是完全相一致,使得数个扇形断面线芯要拼接形成一个较为完整的圆形断面的缆芯较为困难,需要较高的加工精度,存在使用扇形断面的线芯且保证电缆导体的总断面面积不变时的电缆制造成本较大的缺陷。

技术实现要素:

5.为了在使用扇形断面的线芯且保证电缆导体的总断面面积不变时,降低电缆制造成本,本技术提供一种异形结构柔性防火电缆及其制造工艺。

6.第一方面,本技术提供的一种异形结构柔性防火电缆采用如下的技术方案。

7.一种异形结构柔性防火电缆及其制造工艺,包括供电流流经且断面呈扇形的数个导体、设于每个导体外且起到防火、隔热和绝缘作用并且断面呈扇形的绝缘层、设于全部绝缘层外且起到防火保护作用的软护套,全部所述绝缘层绕同一中心线两两相紧贴以形成断面呈扇形的缆芯,位于缆芯两端处的两个绝缘层之间形成适应口,适应口内设有紧贴于对应的两个绝缘层的适应线芯,适应线芯断面呈圆形。

8.通过采用上述技术方案,相比较将对应的断面呈扇形的适应线芯放入,将断面呈圆形的适应线芯放入至适应口中能够更好挤入至适应口中,不需要较高的加工精度来确保适应口以及适应线芯的相匹配,以降低在加工制造导体、绝缘层和适应线芯时的精度要求,降低成本,使得电缆整体能够更好的制造成型。

9.可选的,所述导体设置三个,每个导体的圆心角范围为99度~101度。

10.通过采用上述技术方案,导体的数量设置成三个时,将导体的圆心角范围限制在99度~101度中,使得对应的适应口能够在57~63,使得适应口的差距足够大,适应线芯不会过小,也使得在导体或是绝缘层出现差距而带来的适应口的差距不易过大。

11.可选的,所述软护套和绝缘层之间设有绕包层,适应口内设有紧贴于适应线芯和绕包层的填充物。

12.通过采用上述技术方案,填充物的设置使得适应线芯不易对绝缘层造成过大的压力,使得适应线芯和绝缘层相绞合时,适应线芯在适应口中的位置和预期位置不易出现较大的差别,同时绕包层能够使得适应线芯、绝缘层和填充物之间能够紧密贴合,不易出现松散的情况,以便电缆的后续加工制造。

13.可选的,所述软护套和绕包层之间设有隔热防火带,隔热防火带朝向于软护套的焊接口处。

14.通过采用上述技术方案,将软护套和焊接口和绕包层之间使用隔热防火带进行隔离,使得在软护套进行焊接时,隔热防火带能够对绕包层起到较好的保护作用。

15.可选的,所述软护套和隔热防火带之间设有定位带,定位带绕包于绕包层外侧。

16.通过采用上述技术方案,使得隔热防火带贴合于绕包层的位置不易出现偏移,以使得在将软护套纵包于绕包层时,隔热防火带的位置不易出现偏移,使得软护套的焊接口能够较准确的对齐于隔热防火带。

17.可选的,所述隔热防火带靠近且朝向于适应线芯。

18.通过采用上述技术方案,使得软护套的焊接口对齐于线芯进行挤压,使得线芯不易过于突出,使得软护套内壁能够更好贴合于定位带。

19.可选的,所述定位带的节距大于定位带的宽度。

20.通过采用上述技术方案,使得定位带的用量能够较好的获得降低,使得电缆整体的成本获得降低。

21.可选的,所述软护套外表面成型有呈螺旋线型的套外槽。

22.通过采用上述技术方案,使得软护套能够更好的进行弯曲。

23.第二方面,本技术提供的一种异形结构柔性防火电缆制造工艺采用如下的技术方案。

24.一种异形结构柔性防火电缆制造工艺,用于制造上述的一种异形结构柔性防火电缆,具体包括如下步骤。

25.步骤1、将铜单丝绞合成断面呈扇形的导体,导体外挤包形成绝缘层以构成导体线芯;步骤2、将三根导体线芯、一根适应线芯和填充物进行同心绞合以构成缆芯;步骤3、在缆芯外绕包设置绕包层;步骤4、将隔热防火带贴合于绕包层表面,同时将定位带绕包在绕包层外侧以紧贴于隔热防火带;步骤5、将铜带放出并对铜带两侧边精切,然后铜带纵包于绕包层外表面并对铜带合缝进行氩弧焊以形成软护套;步骤6、在软护套外壁进行轧纹以形成套外槽;步骤7、软护套表面清理以去除油污。

26.通过采用上述技术方案,使得在缆芯中导体的截面积不会有较大的改变的同时,缆芯所成外径较为均匀,并且电缆的整体成型制造更加便利,成本也会相对降低。

27.可选的,所述步骤5精切后的铜带先进行两侧的圆弧成型,铜带两侧成型的圆弧弧度为1弧度。

28.通过采用上述技术方案,使得在铜带进行纵包的过程中,铜带两侧在铜带经过喇

叭模进入至定径模并相靠近,而铜带的圆弧两侧在相靠近时,能够更好贴合于定位带表面,使得铜带进行纵包的过程更加顺利。

29.综上所述,本技术包括以下至少一种有益效果:1.不需要较高的加工精度来确保适应口以及适应线芯的相匹配,以降低在加工制造导体、绝缘层和适应线芯时的精度要求,降低成本,使得电缆整体能够更好的制造成型;2.铜带的圆弧两侧在相靠近时,能够更好贴合于定位带表面,使得铜带进行纵包的过程更加顺利。

附图说明

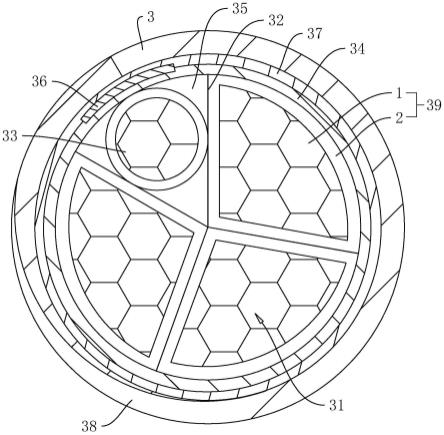

30.图1是本技术的一种异形结构柔性防火电缆的横截面剖视结构示意图。

31.附图标记说明:1、导体;2、绝缘层;3、软护套;31、缆芯;32、适应口;33、适应线芯;34、绕包层;35、填充物;36、隔热防火带;37、定位带;38、套外槽;39、导体线芯。

具体实施方式

32.以下结合附图对本技术作进一步详细说明。

33.本技术实施例公开一种异形结构柔性防火电缆,参照图1,包括供电流经过且断面呈扇形的数个导体1,导体1可由铜制成,本实施例中优选导体1数量为三个,每个导体1的圆心角范围为99度~101度,本实施例中导体1的圆心角优选为100度左右,每个导体1外壁包覆有绝缘层2,绝缘层2可为矿物绝缘带,如氟云母带,使得绝缘层2具备优良的耐高温隔热以及绝缘性能。

34.参照图1,包覆了绝缘层2的导体1构成导体线芯39,三根导体线芯39绕同一轴线紧密绞合并构成缆芯31,缆芯31中两端之间形成适应口32,本实施例的适应口32圆心角在60度左右,适应口32中放入有适应线芯33,适应线芯33构成和导体线芯39的构成相近,不同点在于适应线芯33的断面呈圆形,适应线芯33和缆芯31的圆心之间的最远间距为缆芯31的半径,适应线芯33和导体线芯39之间填充有填充物35,填充物35可为无机纸绳,使得在适应线芯33和导体线芯39在绞合时,填充物35能够给到适应线芯33一定的支撑,使得适应线芯33不易被过度挤压,使得缆芯31圆心和适应线芯33最远处的间距能够较好等于缆芯31的半径。

35.参照图1,缆芯31外绕包有绕包层34,绕包层34可为无纺布、聚脂带或是ptfe带,可根据实际的需求进行选择。绕包层34外表面贴合有隔热防火带36,隔热防火带36可为陶瓷化硅橡胶复合带,隔热防火带36长度方向和缆芯31轴线方向相一致,绕包层34外绕包有定位带37,定位带37材质可和绕包层34相一致,定位带37贴合于隔热防火带36背离绕包层34的一侧,使得隔热防火带36紧贴于绕包层34表面,使得在缆芯31不断前移的过程中隔热防火带36能够被拖动紧贴于缆芯31表面,使得隔热防火带36的位置不易出现较大的改变。定位带37的节距远大于定位带37的宽度,使得定位带37的绕包用量能够获得降低,以达到降低成本的目的。

36.参照图1,定位带37外侧纵包有软护套3,软护套3可为铜制成,软护套3通过氩弧焊的方式进行合缝固定,软护套3的焊接口贴合于隔热防火带36,使得软护套3焊接过程中的高温热量不易对绕包层34造成较大的损坏,隔热防火带36靠近且正对朝向于适应线芯33,

使得在将软护套3进行纵包的过程中,软护套3的长度方向两侧相靠近并对隔热防火带36进行一定程度的挤压,使得即使适应线芯33出现细微的外凸情况,适应线芯33也能被挤压缩入至适应口32。软护套3外壁通过轧纹的方式成型有套外槽38,套外槽38呈螺旋线型,使得软护套3能够更好的进行弯曲。

37.本技术实施例的一种异形结构柔性防火电缆实施原理为:将传统的全部呈扇形断面的导体线芯39相拼接形成一个呈圆形断面的缆芯31的方式,转变为数个扇形断面的导体线芯39搭配一个适应线芯33的方式,降低了导体线芯39加工制造过程中的精度要求,并且适应线芯33的加工要求也能获得较好的降低,使得在整个电缆的加工制造成型过程更加便利,并且成本也能获得降低。

38.本技术实施例还公开一种异形结构柔性防火电缆制造工艺,具体包括如下步骤。

39.步骤1、将铜单丝绞合成断面呈扇形的导体1,导体1外挤包形成绝缘层2以构成导体线芯39。

40.步骤2、将三根导体线芯39、一根适应线芯33和填充物35进行同心绞合以构成缆芯31。

41.步骤3、在缆芯31外绕包设置绕包层34。

42.步骤4、将隔热防火带36贴合于绕包层34表面,同时将定位带37绕包在绕包层34外侧以紧贴于隔热防火带36。

43.步骤5、将铜带放出并对铜带两侧边精切,精切后的铜带先采用压轮进行长度方向两侧的圆弧压制成型,铜带两侧成型的圆弧弧度为1弧度左右,使得对应的圆弧半径等于绕包层34的外径,然后铜带经过喇叭模和定径模以纵包于绕包层34外表面并对铜带合缝进行氩弧焊以形成软护套3,氩弧焊过程中氩气压力不低于0.5mpa,氩气流量为(15

±

5)l/min。

44.步骤6、在软护套3外壁进行轧纹以形成套外槽38。

45.步骤7、软护套3表面清理以去除油污。

46.本技术实施例的一种异形结构柔性防火电缆制造工艺实施原理为:将铜带两侧先压制形成圆弧,然后再将铜带进行纵包,使得铜带长度方向两侧合缝更加平整,不易出现高低不平的情况,以便后续氩弧焊的进行。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1