光伏电池正面钝化接触结构及应用的制作方法

1.本发明属于光伏电池技术领域,具体涉及一种光伏电池正面钝化接触结构及应用。

背景技术:

2.目前光伏市场上的主流光伏电池为perc电池,正面和背面虽然均采用介质层进行钝化,但是仍需要局部区域的金属接触将光生载流子提取出来,而金属接触区域的复合严重,成为限制perc电池效率提升的重要制约因素。

3.为进一步提高光伏电池的表面钝化效果,降低载流子复合,topcon技术逐渐受到各光伏企业的青睐。现有的topcon技术通常采用超薄氧化层与掺杂多晶硅层组成的复合膜层作为隧穿氧化钝化层,同时起到化学钝化和场钝化的作用。多晶硅层作为制备光伏电池功能层的重要材料之一,其对入射光具有较高的吸光系数。因此,额外增加的多晶硅层会降低光伏电池的有效光吸收,一定程度上降低光伏电池的量子效率,进而导致光伏电池的短路电流和效率降低。

4.例如专利cn111009583a和cn202110805992.0在pn结的正面和背面均采用常规的sio2/掺杂poly-si叠层作为topcon结构,并在正面和背面的poly-si表面均沉积透明导电膜增强横向导电性。但正面topcon结构的寄生吸收较为严重,影响电池光吸收。

5.目前topcon电池主要基于n型硅片,背面沉积隧穿氧化钝化层(sio2/poly-si叠层钝化),正面采用借鉴perc电池的正面结构(进行硼扩散后采用al2o3/sin

x

对表面进行钝化)。由于poly-si对太阳入射光具有较大的吸收系数,因此目前的主流topcon结构中通常仅有背面采用topcon结构,避免正面使用topcon结构导致的光学损失,这就使得电池正表面没有得到更好的钝化,限制了电池效率的提升水平。

技术实现要素:

6.本发明要解决的技术问题是:提供一种光伏电池正面钝化接触结构,实现了对电池正面的良好钝化,不仅不影响光伏电池的光学利用率,反而可以改善陷光效果提高了光学利用率,同时降低远红外波段产生的热辐射升温,降低电池工作温度,增强电池可靠性;本发明还提供其应用。

7.本发明所述的光伏电池正面钝化接触结构,为sio2/tio2/zno叠层结构或tio2/zno叠层结构;sio2/tio2/zno叠层结构中,sio2层厚度为1~2 nm,tio2层厚度为10~100 nm,zno层厚度为5~20 nm;tio2/zno叠层结构中,tio2层厚度为10~100 nm,zno层厚度为5~20 nm。

8.所述sio2层的制备方法为热氧化、等离子体氧化法、等离子体增强化学气相沉积法(pecvd)或低压气相沉积法(lpcvd)。

9.所述tio2层优选使用本征二氧化钛;制备方法优选为溶胶凝胶法、化学气相沉积法、物理气相沉积或喷雾热解法。

10.所述zno层使用掺杂zno,优选为掺铝氧化锌(azo)或者掺硼氧化锌(bzo);制备方

法优选为化学气相沉积法、物理气相沉积法、溶液法或磁控溅射法。

11.本发明所述的光伏电池正面钝化接触结构的应用,用于p型topcon电池的正面。

12.所述sio2/tio2/zno叠层结构用于p型topcon电池时,包括以下步骤:

①ꢀ

对p型晶硅进行清洗并制备金字塔绒面陷光结构;

②ꢀ

对p型晶硅正面进行磷扩散,形成n型掺杂区;

③ꢀ

去除衬底p型晶硅侧面的磷硅玻璃和n型掺杂区,同时去除背面的磷硅玻璃和n型掺杂区,去除正面的磷硅玻璃;

④ꢀ

对扩散后p型晶硅衬底进行sio2层制备,在其两面均生长1~2nm的sio2层,即正面sio2层和背面sio2层;

⑤ꢀ

在p型晶硅衬底背面sio2层上沉积硼掺杂多晶硅层,厚度为50~200nm,并于600~800℃退火;

⑥ꢀ

去除绕镀到正面及侧面的硼掺杂多晶硅层,露出正面sio2层;

⑦ꢀ

在正面sio2层表面沉积正面tio2层,厚度为10~100nm;在正面tio2层表面沉积掺硼氧化锌层,厚度为5~20nm;在掺硼氧化锌层表面沉积sin

x

:h层,即正面钝化层,厚度为60~100nm;

⑧

在背面硼掺杂多晶硅层表面沉积背面钝化层;

⑨ꢀ

背面钝化层上印刷背面电极,正面钝化层表面印刷正面电极,并进行退火。

13.在一种实施方式中,步骤

⑦

的具体操作为:lpcvd沉积tio2,将正面sio2层朝外放置在基板上,以四异丙醇钛为源气体,以n2作为载气,向腔室内通入四异丙醇钛、n2、o2和水蒸气,其中钛源温度和水源温度为20~60℃,腔室压强100~700pa,沉积温度80~300℃,氧气流量为0~200ml/min,四异丙醇钛和n2的流量10~100ml/min,h2o和n2的流量20~200ml/min;lpcvd沉积硼掺杂zno,以乙硼烷、二乙基锌和水蒸气为源气体,以ar作为载气通入反应腔内,衬底温度为80~200℃,乙硼烷流量为20~100sccm,二乙基锌和水蒸气的流量为200~600 sccm,沉积时间150~450 s,退火温度150~300℃,退火时间10~30 min。

14.所述tio2/zno叠层结构用于p型topcon电池时,包括以下步骤:

①ꢀ

对p型晶硅进行清洗并制备金字塔绒面陷光结构;

②ꢀ

对p型晶硅正面进行磷扩散,形成n型掺杂区;

③ꢀ

去除衬底p型晶硅侧面和背面的磷硅玻璃和n型掺杂区;

④ꢀ

对扩散后p型晶硅衬底背面生长1~2nm的背面sio2层;然后在背面sio2层上沉积硼掺杂多晶硅层,厚度为50~200nm,并于600~800℃退火;

⑤ꢀ

去除绕镀到正面及侧面的硼掺杂多晶硅层,去除n型掺杂区n型掺杂区表面的磷硅玻璃;

⑥ꢀ

在正面n型掺杂区表面沉积正面sio2层,厚度为10~100nm;在正面sio2层表面沉积掺硼氧化锌层,厚度为5~20nm;在掺硼氧化锌层表面沉积sin

x

:h层,即正面钝化层,厚度为60~100nm;

⑦ꢀ

在背面硼掺杂多晶硅层表面沉积背面钝化层;

⑧ꢀ

背面钝化层上印刷背面电极,正面钝化层表面印刷正面电极,并进行退火。

15.在一种实施方式中,步骤

⑥

的具体操作为:

lpcvd沉积tio2,将正面n型掺杂区朝外放置在基板上,以四异丙醇钛为源气体,以n2作为载气,向腔室内通入四异丙醇钛、n2、o2和水蒸气,其中钛源温度和水源温度为20~60℃,腔室压强100~700pa,沉积温度80~300℃,氧气流量为0~200ml/min,四异丙醇钛和n2的流量10~100ml/min,h2o和n2的流量20~200ml/min;lpcvd沉积硼掺杂zno,以乙硼烷、二乙基锌和水蒸气为源气体,以ar作为载气通入反应腔内,衬底温度为80~200℃,乙硼烷流量为20~100sccm,二乙基锌和水蒸气的流量为200~600sccm,沉积时间150~450s,退火温度150~300℃,退火时间10~30min。

16.本发明针对电池正面没有得到更好钝化的情况,采用一种新型的钝化材料和钝化结构,制备可以用于晶硅电池正面的钝化接触结构,实现对电池正面的良好钝化,不仅不影响光伏电池的光学利用率,反而可以改善表面陷光效果,提高电池的光学利用率,同时降低远红外波段产生的热辐射升温,降低电池工作温度,增强电池可靠性。

17.由于tio2的禁带宽度约为3.2 ev,远大于硅材料的禁带宽度,因此可以对硅材料的光吸收形成吸收窗口,对晶硅电池的光利用率影响较小;tio2与n型si之间的价带带阶可以对少数载流子(空穴)形成良好的场钝化;同时,tio2与si之间可以形成si-o-ti键,对si进行化学钝化。

18.鉴于tio2的电阻率较大,且掺杂困难,所以在tio2表面沉积一层掺杂zno。zno禁带宽度约为3.2 ev,电子亲和势约为4.45 ev,与tio2的能带结构参数较匹配。zno在远红外波段高的反射率较,可以降低远红外波段光的热辐射升温,增强电池可靠性。掺杂的zno包括掺铝氧化锌(azo)和掺硼氧化锌(bzo)及其他的掺杂zno材料。优选的,lpcvd法生长的bzo表面会形成特征尺寸在纳米量级的绒面结构,在硅表面金字塔表面形成复合陷光结构,降低表面反射率。

19.与现有技术相比,本发明的有益效果如下:(1)与现有技术中双面均采用常规的sio2/掺杂poly-si叠层钝化topcon结构相比,本发明在电池的背面采用常规的topcon钝化结构,正面采用sio2/tio2/zno或tio2/zno叠层钝化结构,在保证了场钝化和化学钝化的基础上,避免了poly-si带来的光学损失;同时tio2和zno的引入降低了远红外波段太阳光的热辐射,增强了光伏电池的可靠性,且用lpcvd法生长的掺硼zno可以在硅表面金字塔结构上引入纳米量级的绒面结构,形成复合陷光结构,增强光利用率;(2)本发明的光伏电池正面钝化接触结构,实现了对电池正面的良好钝化,不仅不影响光伏电池的光学利用率,反而可以改善陷光效果提高了光学利用率,同时降低远红外波段产生的热辐射升温,降低电池工作温度,增强电池可靠性。

附图说明

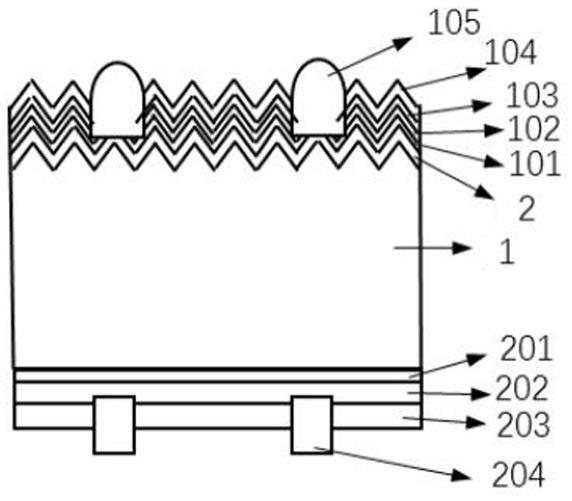

20.图1为采用本发明sio2/tio2/zno叠层结构的p型topcon电池结构示意图;图2为采用本发明tio2/zno叠层结构的p型topcon电池结构示意图;图中:1、p型晶硅;2、n型掺杂区;101、正面sio2层;102、正面tio2层;103、掺硼氧化锌层;104、正面钝化层;105、正面电极;201、背面sio2层;202、硼掺杂多晶硅层;203、背面钝化层;204、背面电极。

具体实施方式

21.下面结合实施例对本发明做出进一步说明,但本发明的保护范围不仅限于此,该领域专业人员对本发明技术方案所作的改变,均应属于本发明的保护范围内。

22.实施例中所使用的原料,如无特别说明,均为市售常规原料;实施例中所使用的工艺方法,如无特别说明,均为本领域常规方法。

23.实施例1一种光伏电池正面钝化接触结构,为sio2/tio2/zno叠层结构,其中,sio2层厚度为1.2nm,tio2层厚度为70nm,zno层厚度为20nm。

24.将上述sio2/tio2/zno叠层结构用于p型topcon电池,包括以下步骤:

①ꢀ

对p型晶硅进行清洗并制备金字塔绒面陷光结构;

②ꢀ

对p型晶硅正面进行磷扩散,在850℃下扩散80min,形成n型掺杂区;

③ꢀ

用酸性溶液去除衬底p型晶硅侧面和背面的磷硅玻璃,然后用碱性刻蚀液去除背面和侧面的n型掺杂区,最后去除正面的磷硅玻璃;

④ꢀ

在650℃下对扩散后p型晶硅衬底进行氧化,在其两面均生长1.2nm sio2层,即为正面sio2层和背面sio2层;

⑤ꢀ

p型晶硅置于lpcvd中,用n2对腔室进行清洗后升温至625℃,后通入b2h6、sih4和n2,沉积50min,使p型晶硅背面sio2层上形成厚度约为80nm的硼掺杂多晶硅薄层,并于700℃退火;

⑥ꢀ

用碱性刻蚀液去除绕镀到正面及侧面的硼掺杂多晶硅薄层,露出正面sio2层;

⑦ꢀ

通过lpcvd法在正面sio2层表面沉积正面tio2层及掺硼氧化锌层,硅片正面sio2层朝外放置在基板上,通入氮气对腔室进行清洗,然后向腔室内通入四异丙醇钛、n2、o2和水蒸气,其中tpt和水蒸气的温度约为45℃,在240℃的沉积温度及500pa的压强下沉积tio2薄膜,得到厚度为70nm的tio2层;清洗腔室后,升高基板温度至110℃,然后通入乙硼烷、二乙基锌及水蒸气,在175℃温度下沉积掺硼氧化锌薄膜,得到厚度为20nm的掺硼氧化锌层,最后在240℃的n2中退火20min;利用pecvd在掺硼氧化锌层表面沉积减反层si3n4,源气体为sih4和nh3,流量比为1:3,沉积功率50w,沉积时间10min,得到厚度为80nm的si3n4薄膜,即正面钝化层;

⑧ꢀ

利用pecvd在背面硼掺杂多晶硅层表面沉积背面钝化层,腔室升温至300℃后,通入n2o和tma气体,流量比约为10:1,20w射频功率下沉积3min,然后升温至400℃在nh3和n2o气氛下保持2min;清洗腔室后通入sih4和nh3,流量比约为1:4,在50w射频下沉积4min后逐渐改变流量比为1:10,沉积8min。形成厚度约为120nm的al2o3/si3n4复合钝化膜;

⑨ꢀ

背面钝化层上印刷背面电极,正面钝化层表面印刷正面电极,并进行退火。

25.实施例2一种光伏电池正面钝化接触结构,为sio2/tio2/zno叠层结构,其中,sio2层厚度为1 nm,tio2层厚度为10 nm,zno层厚度为5 nm。

26.将上述sio2/tio2/zno叠层结构用于p型topcon电池,制备步骤与实施例1的不同点仅在于,步骤

④

和步骤

⑦

所得到的正面sio2层、正面tio2层、掺硼氧化锌层厚度不同。

27.实施例3一种光伏电池正面钝化接触结构,为sio2/tio2/zno叠层结构,其中,sio2层厚度为

2 nm,tio2层厚度为100 nm,zno层厚度为10 nm。

28.将上述sio2/tio2/zno叠层结构用于p型topcon电池,制备步骤与实施例1的不同点仅在于,步骤

④

和步骤

⑦

所得到的正面sio2层、正面tio2层、掺硼氧化锌层厚度不同。

29.实施例4一种光伏电池正面钝化接触结构,为tio2/zno叠层结构,其中,tio2层厚度为70 nm,zno层厚度为20 nm。

30.将上述tio2/zno叠层结构用于p型topcon电池,包括以下步骤:

①ꢀ

对p型晶硅进行清洗并制备金字塔绒面陷光结构;

②ꢀ

对p型晶硅正面进行磷扩散,在850℃下扩散80min,形成n型掺杂区;

③ꢀ

用酸性溶液去除衬底p型晶硅侧面和背面的磷硅玻璃,然后用碱性刻蚀液去除背面和侧面的n型掺杂区;

④ꢀ

p型晶硅置于lpcvd中,在650℃下对扩散后p型晶硅衬底背面进行氧化,生长厚度为1.2nm的背面sio2层;用n2对腔室进行清洗后升温至625℃,后通入b2h6、sih4和n2,沉积50min,使p型晶硅背面sio2层上形成厚度约为80nm的硼掺杂多晶硅层,并于700℃退火;

⑤

用碱性刻蚀液去除绕镀到正面及侧面的硼掺杂多晶硅层,用酸性刻蚀也去除正面的磷硅玻璃;

⑥ꢀ

通过lpcvd法在正面n型掺杂区表面沉积正面tio2层及掺硼氧化锌层,硅片正面sio2层朝外放置在基板上,通入氮气对腔室进行清洗,然后向腔室内通入四异丙醇钛、n2、o2和水蒸气,其中tpt和水蒸气的温度约为45℃,在240℃的沉积温度及500pa的压强下沉积tio2薄膜,得到厚度为70nm的tio2层;清洗腔室后,升高基板温度至110℃,然后通入乙硼烷、二乙基锌及水蒸气,在175℃温度下沉积掺硼氧化锌薄膜,得到厚度为20nm的掺硼氧化锌层,最后在240℃的n2中退火20min;利用pecvd在掺硼氧化锌层表面沉积减反层si3n4,源气体为sih4和nh3,流量比为1:3,沉积功率50w,沉积时间10min,得到厚度为80nm的si3n4薄膜,即正面钝化层;

⑦ꢀ

利用pecvd在背面硼掺杂多晶硅层表面沉积背面钝化层,腔室升温至300℃后,通入n2o和tma气体,流量比约为10:1,20w射频功率下沉积3min,然后升温至400℃在nh3和n2o气氛下保持2min;清洗腔室后通入sih4和nh3,流量比约为1:4,在50w射频下沉积4min后逐渐改变流量比为1:10,沉积8min,形成厚度约为120nm的al2o3/si3n4复合钝化膜,即背面钝化层;

⑧ꢀ

背面钝化层上印刷背面电极,正面钝化层表面印刷正面电极,并进行退火。

31.实施例5一种光伏电池正面钝化接触结构,为tio2/zno叠层结构,其中,tio2层厚度为10 nm,zno层厚度为5 nm。

32.将上述tio2/zno叠层结构用于p型topcon电池,制备步骤与实施例4的不同点仅在于,步骤

⑥

所得到的正面tio2层、掺硼氧化锌层厚度不同。

33.实施例6一种光伏电池正面钝化接触结构,为tio2/zno叠层结构,其中,tio2层厚度为100 nm,zno层厚度为10 nm。

34.将上述tio2/zno叠层结构用于p型topcon电池,制备步骤与实施例4的不同点仅在

于,步骤

⑥

所得到的正面tio2层、掺硼氧化锌层厚度不同。

35.对比例1常规p型topcon电池:常规p型topcon电池的正表面用sinx:h进行钝化。

36.①ꢀ

p型晶硅清洗、制绒,形成金字塔陷光结构;在p型晶硅正面进行磷扩散,在850℃下扩散80min,形成n型半导体区,并利用激光形成选择性重掺杂。

37.②ꢀ

经酸性刻蚀液去除p型晶硅背面的psg,再在碱性抛光液中对p型晶硅背面进行抛光,温度为70℃,时间为5min,清洗并烘干。

38.③ꢀ

p型硅片置于lpcvd沉积腔室,降低腔室气压至130pa,并升温至650℃,后通入n2o、nh3、sih4,在700℃保持1min,使p型硅片背面形成厚度约为1.2nm的sio2薄膜;排除腔室内残余气体,用n2对腔室进行清洗后升温至625℃,后通入sih4和n2,沉积50min,使p型硅片两面均形成厚度约为80nm的多晶硅薄层,然后通过热扩散方式,在背面的多晶硅中进行硼扩散并退火。

39.④ꢀ

用hf和hno3的混合溶液去除硅片两面的bsg层及psg层,清水清洗后烘干。

40.⑤ꢀ

硅片背面用pecvd沉积背面钝化层,腔室升温至300℃后,通入n2o和tma气体,流量比约为10:1,20w射频功率下沉积3min,然后升温至400℃在nh3和n2o气氛下保持2min;清洗腔室后通入sih4和nh3,流量比约为1:4,在50w射频下沉积4min后逐渐改变流量比为1:10,沉积8min。形成厚度约为120nm的al2o3/si3n4复合钝化膜。

41.⑥ꢀ

硅片正面用pecvd方式沉积正面钝化层,源气体为sih4和nh3,流量比约为1:3,沉积功率约为50w,沉积时间10min得到厚度约为80nm的si3n4薄膜。

42.⑦ꢀ

分别印刷背面和正面的电极栅线,并于800℃烧结,形成良好的欧姆接触。

43.与对比例1相比,实施例1-6增加了tio2/bzo层对p型topcon电池的正表面(n型掺杂表面)进行钝化,将前表面的复合电流从70~100fa/cm2降低至20~30fa/cm2;bzo层的引入改善了前表面的导电性,降低前表面接触电阻率至3mω/cm2;同时bzo层的引入,使电池的工作温度降低约1~2℃,改善电池的工作性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1