一种补钠组合物及钠离子电池的制作方法

1.本技术涉及新能源电池技术领域,特别是涉及一种补钠组合物及钠离子电池。

背景技术:

2.钠离子电池因钠资源丰富、成本低、安全性能好等优势,在储能领域有着广泛的应用前景。钠离子电池的工作原理与锂离子电池相似,利用钠离子在正负极之间可逆的嵌入脱出来实现能量的存储与释放。然而,钠离子电池在首次充放电过程中,在负极处会形成固态电解质膜(sei膜),会消耗一部分钠离子,从而造成正极材料钠的损失,因此降低了电池的能量密度。

3.为提高钠离子电池的能量密度,有必要对钠离子电池进行补钠,以弥补形成sei膜时的不可逆钠损失。目前所报道的补钠方法主要有:(1)冷压钠片法;(2)电沉积法;(3)添加剂法。然而使用钠箔(冷压钠片)或者电沉积法,工艺复杂,对设备要求高,且单质钠反应活性高,安全性低。采用添加剂法则无需改变现有的生产工艺且操作简便。目前,常见的正极补钠添加剂以无机钠盐为主,例如:叠氮化钠(nan3)、镍酸钠(nanio2)、草酸钠(na2c2o4),磷化钠(na3p)、铬酸钠(nacro2)和碳酸钠(na2co3)等。但这类补钠添加剂普遍存在以下问题:一方面是反应后有固体或气体残留,影响正极结构;另一方面是呈碱性,易与聚偏二氟乙烯膜(pvdf)反应,影响正极涂布。

4.例如,专利cn108539124a中使用了补钠极片进行补钠,一方面在电池中引入第三电极,降低了能量密度,另一方面使用金属钠,安全性低。专利cn111834622a提供了一种具有补锂/钠功能的多层正极片,在正极集流体两侧设置有正极材料层和补锂/钠材料层,但会导致以下问题:1)正极加工性能变差,出现掉料;2)补钠添加剂在首圈充电后会在极片中留下空位,同时补钠添加剂会影响正极pvdf,造成浆料凝胶现象,导致补锂/钠材料层与正极材料层不均匀。

5.因此,如何开发一种补钠添加剂,解决上述添加剂的问题,从而提高钠离子电池的能量密度和钠离子电池性能,是本领域技术人员亟待解决的技术问题。

技术实现要素:

6.为解决上述技术问题,本发明的第一个目的为提供一种补钠组合物;本发明的第二个目的为提供一种钠离子电池;本技术提供的补钠组合物,可以补充钠离子电池首圈容量不可逆损失,同时不损害正极极片结构,不影响正极片加工性能,同时提高隔膜浸润性及热稳定性。

7.本发明提供的技术方案如下:

8.一种补钠组合物,将补钠添加剂覆盖在基膜上,作为电池隔膜使用;

9.其中,所述补钠添加剂选自钠的氮化物、钠的氧化物、无机钠盐、有机钠盐中的任意一种或多种。

10.本技术中,将补钠添加剂覆盖在基膜上可以采用凹版辊涂、浸涂、窄缝挤压涂布、

静电纺丝技术等方式实现。

11.优选地,补钠添加剂的分解电位≤4.4v,首圈脱钠容量与首圈嵌钠容量差值>150mah/g。

12.优选地,所述补钠添加剂具体为nan3、na2o2、na2c2o4、na2co3、nanio2、c6h5na3o7、na2c2o2n2、nacro2中的任意一种或多种。

13.优选地,将补钠添加剂与胶、导电碳、催化剂混合作为溶质,加入溶剂中制成浆料,涂覆在基膜上形成涂层,作为电池隔膜使用;

14.溶质包括补钠添加剂80~98重量份,胶0.5~15重量份,导电碳2~20重量份,催化剂0.1~5重量份;且溶剂的重量占浆料总重量的40-90%。

15.优选地,涂层的厚度为0.5~5μm,涂层面密度为0.3~4mg/cm2。

16.优选地,所述胶选自聚烯醇、聚丙烯酸或聚丙烯酸盐、羧甲基纤维素、聚氨酯、含氟树脂、橡胶中的任意一种或多种;

17.所述导电碳选自super-p、科琴黑、石墨烯、碳纳米管中的任意一种或多种;

18.所述催化剂选自mno2,alcl3,al2o3,coo,nio中的任意一种或多种;

19.所述溶剂为水、乙醇、聚乙二醇、丙三醇、丙酮、n-甲基吡咯烷酮、1,2,4-三甲基苯、1-丁基十氢萘、环己酮、二甲基甲酰胺、二甲基乙酰胺、二甲亚砜、乙二醇丁醚中的任意一种或多种。

20.优选地,所述胶选自聚乙烯醇、聚丙烯酸、聚丙烯酸锂、聚丙烯酸钠、羧甲基纤维素钠、羧甲基纤维素锂、聚偏二氟乙烯、聚四氟乙烯、丁苯橡胶中的任意一种或多种。

21.优选地,所述基膜为隔离膜或聚合物电解质膜。

22.优选地,隔离膜由聚乙烯、聚丙烯、聚酰亚胺、聚对苯二甲酸乙二醇酯、纤维素中的任一种制成;

23.聚合物电解质膜由聚氧化乙烯、聚苯胺、聚吡咯、乙烯丙烯酸共聚物、聚四氟物中的任一种制成。

24.一种钠离子电池,包括层叠设置的正极极片、电池隔膜、负极极片,电池隔膜由上述任一项所述的补钠组合物形成,且补钠添加剂靠近正积极片设置,基膜靠近负极极片设置。

25.本技术提供的补钠组合物,具有以下优点:

26.1、可以补充钠离子电池首圈容量不可逆损失,容量提高5~10%,能量密度提高4~8%;

27.2、防止隔膜受热收缩,增加隔膜机械性能;

28.3、不损害正极极片结构,不影响正极片加工性能,同时提高隔膜浸润性、热稳定性、吸收电解液的能力。

29.4、避免在正极中直接添加补钠添加剂,从而避免因此产生的如补钠添加剂脱钠后残留在正极片中、正极浆料凝胶、正极片脱膜等问题。

具体实施方式

30.为了使本领域的技术人员更好地理解本技术中的技术方案,下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施

例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.实施例1

32.1)将na2c2o4、聚丙烯酸、科琴黑,mno2按照质量比80:5:14:1的比例混合作为溶质,加入n-甲基吡咯烷酮制备成浆料,且n-甲基吡咯烷酮的重量占浆料总重量的40%;将浆料涂覆在12μm的聚乙烯(pe)基膜表面形成涂层,涂层厚度4μm,面密度1mg/cm2,形成电池隔膜。

33.2)将正极片、步骤1)制备的电池隔膜和负极片按顺序制成裸电芯,隔膜上的涂层靠近正极极片,隔膜的基膜靠近负极极片,随后置于铝塑膜外壳中注入电解液,经封装、化成后制备成钠离子电池。

34.对比例1

35.1)将正极片、聚乙烯隔膜和负极片按顺序制成裸电芯,随后置于铝塑膜外壳中注入电解液,经封装、化成后制备成钠离子电池。

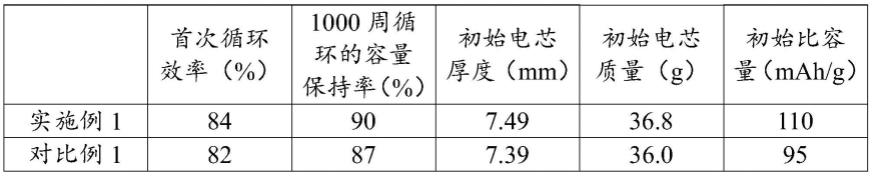

36.实施例1和对比例1制备的钠离子电池电芯外观及电性能如表1所示:

37.表1

[0038][0039]

从表1可以看出,实施例1的电池初始比容量要高于对比例1,同时1000周循环的容量保持率(%)好于对比例1,体现出本技术提供的方案具有良好的补钠能力。

[0040]

实施例1和对比例1制备的钠离子电池中,电池隔膜(隔膜)物理特性如表2所示:

[0041]

表2

[0042][0043][0044]

从表2可以看出,实施例1的电池隔膜的机械性能、耐高温性能好于对比例1。

[0045]

电解液接触角为:将1滴电解液滴加在隔膜表面,观察固液相接触角。接触角可以体现液体对固体的浸润性,从表2中可以看出,实施例1的接触角远小于对比例1,说明其隔膜浸润性更好。

[0046]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明

将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1