48V锂离子电池系统的制作方法

48v锂离子电池系统

技术领域

1.本实用新型属于锂离子电池技术领域,具体地说,本实用新型涉及一种48v锂离子电池系统。

背景技术:

2.随着国家对车辆油耗和排放标准的进一步提高,节能减排成为个汽车企业需要共同面对的课题。48v系统具有投入低、节能减排明显的特点,能够明显提高车载电源功率,由于具备技术门槛相对较低的优势,可以快速应用并取得一定的节能效果,是满足日益严苛油耗法规的短期解决方案之一。能源和环保是全球性的重大问题,汽车作为能源消耗大户,其低碳化发展已受到人们的广泛关注。在此背景下,48v系统作为一种有效的节能技术,日益受到业界关注。48v系统有两层含义,直接含义是指一种电压为48v的车用电气系统,另一层含义是指人们基于该电气系统设计开发的轻度混合动力系统,48v系统可搭载在传统燃油车上使用,其技术成本只占高压混合电动技术的30%,却可以带来高压混合电动汽车70%的性能,实现10%-15%甚至更高的节油率提升。

3.随着新能源补贴加速退坡,48v电池系统首先在于这个系统解决了12v电压系统所解决不了的供电问题。另外就是48v电池系统对发动机启停、起步、刹车等工况下的优化,都能达到明显的省油效果。汽车电气化程度仍在不断提升,车用电气系统升级再次受到汽车电气行业的关注。由于车辆电气化程度的飞速提高,各种大功率电子器件不断集成,如启停系统、电子助力转向系统、主动悬架系统、更大功率的空调系统、驾驶辅助系统、长短距离雷达等电子设备以及混合动力系统的高功率电机等。此外,为了降低油耗和排放,各种电驱动和智能控制系统将替代传统系统,如水泵驱动系统、机械驱动系统、风扇、压缩机等。这些变化都需要可以满足更高功率需求的车用电气系统,因此48v电池系统应运而生,此系统的主要特点可以总结为相应速度,质量轻,电压平台高,可以适用于日益众多的车载电器系统。具体来说,其优势在于能够以较低的成本总投入,迅速取得一定的节能效果。

4.现有48v锂离子电池系统中,bms为内置在箱体总成的内部,内置bms限制了电池包狭小的空间,不利于电池包内部电器件及模组的布置,降低了整包的电量需求,而且在日常维护过程中,需要拆包后才可以对bms软硬件进行排查及更换,需要较多的时间,售后维护成本也增多。

5.现有48v锂离子电池系统中,bdu设计外部有独立的钣金箱体或者塑料外壳体,此设计不仅增加了电池包成本,其次整包的重量和空间都受到限制,影响了电池包的能量密度。

技术实现要素:

6.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提供一种48v锂离子电池系统,目的是提高安全性,降低维护成本。

7.为了实现上述目的,本实用新型采取的技术方案为:48v锂离子电池系统,包括

bms、箱体总成、设置于箱体总成内部的模组总成和设置于所述箱体总成内部且用于喷射气凝胶的灭火装置,所述bms设置于箱体总成上且位于箱体总成的外部。

8.所述箱体总成包括下壳体总成和上壳体总成,所述bms设置于上壳体总成上,所述灭火装置粘贴在下壳体总成的内壁上,所述模组总成安装在下壳体总成的内部。

9.所述上壳体总成包括上壳体本体和设置于上壳体本体上且用于遮盖上壳体本体上设置的上壳体过孔的防尘盖,所述bms设置于上壳体本体上。

10.所述下壳体总成上设置转运把手。

11.所述转运把手共设置4个。

12.所述下壳体总成的插件面板上设置有充放电口和通讯接口。

13.所述箱体总成内部设置bdu总成,bdu总成采用无外壳设计,bdu总成包括bdu底板以及设置于bdu底板上的保险丝、主正继电器、预充继电器、霍尔传感器、绝缘子和预充电阻。

14.本实用新型的48v锂离子电池系统,为手提式,可以满足家用、车载等各种娱乐场所,方便快捷特点;bms外置式可以满足快速更换及信息读取,降低维护成本,其次电池系统内部设置有灭火装置,保证电池包在遇到火情时不会造成人员、财产损失,提高安全性。

附图说明

15.本说明书包括以下附图,所示内容分别是:

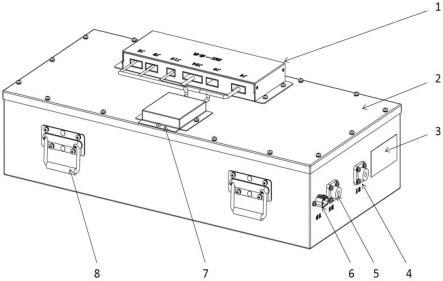

16.图1是本实用新型48v锂离子电池系统的结构示意图;

17.图2是本实用新型48v锂离子电池系统的爆炸示意图;

18.图3是本实用新型48v锂离子电池系统的模组结构示意图;

19.图4是本实用新型48v锂离子电池系统的bdu结构示意图;

20.图5是本实用新型48v锂离子电池系统的灭火装置结构示意图;

21.图6是本实用新型48v锂离子电池系统的低压连接线束结构示意图;

22.图中标记为:1、bms(电池管理系统);2、箱体总成;3、铭牌;4、充放电插座正极;5、充放电插座负极;6、低压通讯口;7、防尘盖;8、转运把手;9、防尘盖泡棉;10、线束过孔;11、高压连接铜排;12、灭火装置;13、bdu总成(高压盒);14、下壳体总成;15、模组防护泡棉;16、模组总成;17、上壳体本体;18、模组电压采集点;19、模组极耳;20、电芯;21、模组固定孔;22、电芯连接极片;23、保险丝;24、bdu底板;25、主正继电器;26、预充继电器;27、霍尔传感器;28、绝缘子;29、预充电阻;30、灭火装置控制线束;31、3m背胶;32、灭火装置系统;33、灭火装置喷射口;34、低压主控线束总成;35、模组采集线束总成。

具体实施方式

23.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

24.如图1至图6所示,本实用新型提供了一种48v锂离子电池系统,包括bms1、箱体总成、设置于箱体总成内部且用于喷射气凝胶的灭火装置12以及设置于箱体总成内部的模组总成16、低压主控线束总成34、模组采集线束总成35、高压连接铜排11、模组防护泡棉15和

bms13,bms1设置于箱体总成上且位于箱体总成的外部。

25.具体地说,如图2所示,箱体总成包括下壳体总成14和上壳体总成,bms1设置于上壳体总成上,灭火装置12粘贴在下壳体总成14的内壁上,模组总成16安装在下壳体总成14的内部。上壳体总成包括上壳体本体17和设置于上壳体本体17上且用于遮盖上壳体本体17上设置的上壳体过孔的防尘盖7,bms1设置于上壳体本体17上。下壳体总成14上设置转运把手8,转运把手8共设置4个,4个转运把手8设置在下壳体总成14的相对两外壁面上。

26.如图2所示,组装时,取出下壳体总成14一个,将模组防护泡棉15放置到下壳体总成14中。取出模组总成16放置到下壳体总成14内,模组总成16有预留固定孔21可以与下壳体总成14对应的横梁固定孔进行配合。取出充放电插座正极4、充放电插座负极5、低压通讯线束总成34,分别装配到下壳体总成14对应面板丝印处。

27.bdu总成13线下分装如图4所示,组装时取出保险丝23、bdu底板24、主正继电器25、预充继电器26、霍尔传感器27、绝缘子28、预充电阻29,bdu底板24为以上所有元器件载体且为每个元器件都预留了螺栓或者螺母固定,依次按照图4所示,把保险丝23、主正继电器25、预充继电器26、霍尔传感器27、绝缘子28、预充电阻29组装到bdu底板24上,完成bdu线下分装,组装完成之后如图4所示。最后将bdu底板24安装在下壳体总成14的内腔体中。

28.灭火装置12分装如图5所示,取出灭火装置本体32,3m背胶31,撕开31背胶两侧保护膜,一侧粘接在灭火装置本体32表面。

29.如图4至图5所示,将灭火装置12、bdu总成13,依次安装到下壳体总成14中,bdu底板24上预留有安装孔可以对应下壳体总成14上对应的安装孔。撕开灭火装置12背面的3m背胶,将灭火装置12粘接在下壳体总成14侧面钣金上。然后取出一套口高压连接铜排11,分别将模组正负极耳19、bdu总成13、充放电插件正极4、充放电插件负极5,依次用铜排串联起来,完成高压回路连接。然后取出一套低压通讯线束34和模组采集线束35,模组采集线束35一端为电压采集端分别连接到模组总成16处的电压采集点18上。

30.然后取出低压通讯线束34,将通讯口6固定在下壳体总成14上,如图1所示。然后将低压采集线束34一端用于主控继电器25、霍尔控制27、预充继电器控制26、灭火装置控制13及绝缘、总压检测对应连接好,完成低压主控线束34的连接。然后取出上壳体本体17,将低压主控线束34、模组采集线束35与bms1相连的对插端,通过上壳体本体17的线束过孔10处穿出。取出bms1,安装到上壳体本体17上的对应bms1预留安装位置处,然后将低压主控线束34、模组采集线束35控制端口连接到bms1上,完成所有模组采集、低压控制线束的连接。取出防尘盖7、防尘盖泡棉9,将防尘盖泡棉安装到防尘盖7内侧上,防尘盖泡棉9为异形,可以完成包裹通过线束。取出装配完成的防尘盖7,安装到线束过孔10处,完成48v电池系统组装,装配完成之后如图1所示。

31.上述结构的48v锂离子电池系统,具有如下的优点:

32.第一,bms采用外置式,传统电池包通常采用bms内置式,内置bms限制了电池包狭小的空间,不利于电池包内部电器件及模组的布置,降低了整包的电量需求。其次bms外置,不断为电池包内部节省了空间,其次bms由于易出现故障,在日常维护过程中,可以不需要拆包的情况下就可以继续对bms软硬件进行排查及更换节约了时间及售后维护成本;

33.第二,低压线束、模组采集线束直接通过上壳体穿出,上方设置防尘密封保护盖。线束直接穿过上壳体,不在单独再配一套对插线束端,可以节省成本,其次线束不在经过二

次转接,避免线束出线接触不好导致的电池包安装事故,此实用新型在线束过孔处设置一处防尘保护盖,可以同样起到防尘、密封作用;

34.第三,电池包设置有微型灭火装置12,此灭火装置工作原理如下:灭火装置12上,有灭火装置控制线束30,此线束与低压主控线束34相连,由bms1控制,供电由电池包内模组总成16不间断供电。具体实现方式为:灭火装置12内部设置有烟雾、温度报警器并集成灭火溶胶,当电池包出现火情及短路有烟雾出现时,触发灭火装置12内的烟雾、温度传感器,包内烟雾量、火情温度与bms1预先设定值进行对比,当烟雾量,包内部温度超过bms1设定值时,灭火装置触发。通过灭火装置12上的喷射口喷射气凝胶,达到灭火效果。

35.第四,bdu采集无外壳设计,传统bdu设计外部有独立的钣金箱体或者塑料外壳体,此设计不仅增加了电池包成本,其次整包的重量和空间都收到限制,影响了电池包的能量密度。此实用新型采用无外壳设计,bdu底部只采用一层2mm钣金面,也即bdu底板的厚度为2mm,bdu内部元器件直接安装到此钣金底板上,此方案不但可以降低保内实用空间,制作成本及后续排查、返修都较之前传统bdu有极大改善。

36.以上结合附图对本实用新型进行了示例性描述。显然,本实用新型具体实现并不受上述方式的限制。只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1