封装结构和引线框架的制作方法

1.本实用新型涉及半导体封装技术领域,特别涉及一种封装结构和引线框架。

背景技术:

2.覆铜陶瓷基板(dbc,direct bonded copper)是铜-陶瓷-铜的结构,具有优良的导热性能和绝缘特性,是目前功率模块中的芯片承载体的主选材料。在功率模块的封装工艺中,dbc基板和引线框架的焊接是生产中重要的一环,焊接质量对功率模块的性能和长期可靠性有着重要的影响。

3.在目前的功率模块的封装工艺中,锡膏回流焊接是主流的dbc基板和引线框架的焊接方法。回流焊又称再流焊,主要是对锡膏印刷后的dbc基板覆盖上引线框架进行焊接,回流焊充分利用热辐射或者热传导传热的特性将锡膏熔化,在锡膏液态表面张力和助焊剂的作用下,液态锡回流到引线框架上的引脚上形成焊点,使得dbc基板和引线框架焊接成整体。在此过程中,锡膏经过干燥、预热、熔化、润湿和冷却的过程,保证引线框架上的引脚和dbc基板之间焊接的稳定和美观。

4.但是,在回流过程中,dbc基板和引线框架经过预热、升温、焊接和冷却过程,会出现受热膨胀和冷却收缩的现象,而dbc基板与引线框架的材质的热膨胀系数不一致(dbc基板含陶瓷,引线框架的材质为铜),导致热应力分布不均匀,从而造成dbc基板翘曲变形,进而引起dbc基板上堆焊和虚焊,影响功率模块的封装可靠性。

5.因此,如何对dbc基板和引线框架的连接结构进行改进,以减小回流焊过程dbc基板的翘曲,进而提高封装结构的可靠性是目前亟需解决的问题。

技术实现要素:

6.本实用新型的目的在于提供一种封装结构和引线框架,能够减小dbc基板的翘曲,提高封装结构的可靠性。

7.为实现上述目的,本实用新型提供一种封装结构,包括:

8.dbc基板;

9.连接引脚,所述连接引脚的一端设置有第一通孔,所述连接引脚的未设置有所述第一通孔的一端焊接在所述dbc基板上;

10.框架引脚和铆钉,所述框架引脚的一端设置有第二通孔,所述铆钉穿过所述第一通孔和所述第二通孔,以使得所述连接引脚与所述框架引脚铆接。

11.可选地,所述连接引脚的设置有所述第一通孔的一端比未设置有所述第一通孔的一端的重量轻。

12.可选地,所述连接引脚的设置有所述第一通孔的一端与未设置有所述第一通孔的一端相互平行。

13.可选地,所述第一通孔和所述第二通孔的直径相同。

14.可选地,所述dbc基板的两相对边缘焊接有所述连接引脚。

15.可选地,所述dbc基板的两相对边缘焊接的所述连接引脚之间相互对称或非对称设置。

16.本实用新型还提供一种引线框架,包括:框架本体、框架引脚和连接筋,所述框架引脚通过所述连接筋与所述框架本体连接;所述框架引脚的未与所述框架本体连接的一端设置有用于与一连接引脚铆接的第二通孔。

17.可选地,所述框架本体中设置有第三通孔,所述框架引脚的设置有所述第二通孔的一端向所述第三通孔中延伸。

18.可选地,所述框架本体的两相对边均连接有所述框架引脚。

19.可选地,所述框架本体的两相对边连接的所述框架引脚之间相互对称或非对称设置。

20.与现有技术相比,本实用新型的技术方案具有以下有益效果:

21.1、本实用新型的封装结构,由于包括一端设置有第一通孔的连接引脚以及一端设置有第二通孔的框架引脚,所述连接引脚的未设置有所述第一通孔的一端焊接在dbc基板上,且铆钉穿过所述第一通孔和所述第二通孔,以使得所述连接引脚与所述框架引脚铆接,使得在实现所述dbc基板与所述框架引脚连接的同时,还能避免传统封装方法制作封装结构时的在真空回流过程中所述dbc基板受到所述框架引脚的拉力牵制导致应力无法释放的问题,使得所述dbc基板的翘曲得到有效降低,减少封装结构出现虚焊风险,改善后续键合和塑封等过程对dbc基板强力压制造成的脱焊和陶瓷裂纹等问题,提高封装结构的可靠性;并且,通过所述铆钉将所述连接引脚与所述框架引脚进行铆接的固定方式,使得所述dbc基板与所述框架引脚之间的连接更加牢固。

22.2、本实用新型的引线框架,由于所述引线框架中的框架引脚的未与框架本体连接的一端设置有用于与一连接引脚铆接的第二通孔,使得所述框架引脚能够通过连接引脚实现与dbc基板的连接,避免影响封装结构的可靠性。

附图说明

23.图1是本实用新型一实施例的封装方法的流程图;

24.图2a是本实用新型一实施例的dbc基板的俯视图;

25.图2b是本实用新型一实施例的dbc基板的侧视图;

26.图3a是本实用新型一实施例的连接引脚的侧视图;

27.图3b是本实用新型一实施例的连接引脚的俯视图;

28.图4是本实用新型一实施例的连接引脚焊接在dbc基板上的俯视图;

29.图5是本实用新型一实施例的引线框架的俯视图;

30.图6是本实用新型一实施例的铆钉的示意图;

31.图7是本实用新型一实施例的dbc基板与图5所示的引线框架铆接后的俯视图;

32.图8a是本实用新型一实施例的dbc基板与图5所示的引线框架铆接且切筋后的俯视图;

33.图8b是本实用新型一实施例的dbc基板与图5所示的引线框架铆接且切筋后的侧视图;

34.图9是本实用新型另一实施例的连接引脚焊接在dbc基板上的俯视图;

35.图10是本实用新型另一实施例的引线框架的俯视图;

36.图11是本实用新型另一实施例的dbc基板与图10所示的引线框架铆接后的俯视图。

37.其中,附图1~图11的附图标记说明如下:

38.11-dbc基板;111-第一铜层;112-陶瓷层;113-第二铜层;12-连接引脚;12a-第一连接引脚;12b-第二连接引脚;12c-第三连接引脚;121-第一通孔;131-框架本体;1311-第三通孔;132-框架引脚;132a-第一框架引脚;132b-第二框架引脚;132c-第三框架引脚;1321-第二通孔;133-连接筋;14-铆钉。

具体实施方式

39.为使本实用新型的目的、优点和特征更加清楚,以下对本实用新型提出的封装结构和引线框架作进一步详细说明。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

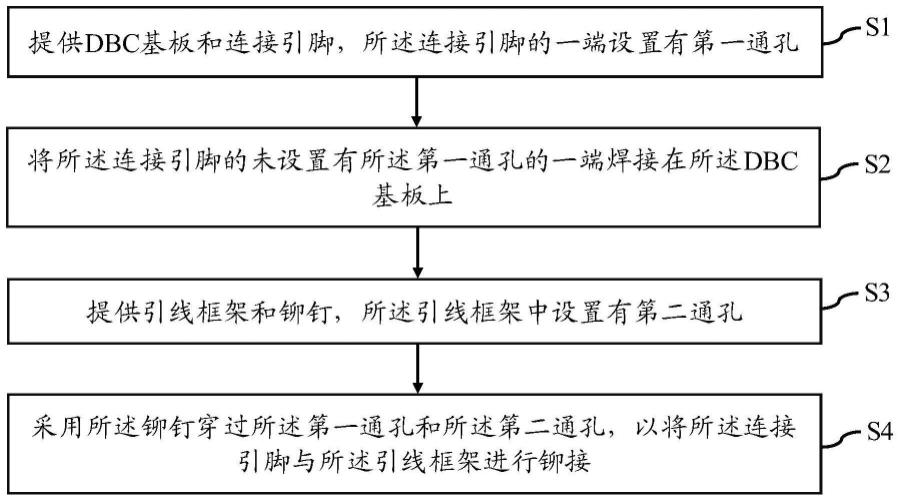

40.本实用新型一实施例提供一种封装方法,参阅图1,图1是本实用新型一实施例的封装方法的流程图,所述封装方法包括:

41.步骤s1,提供dbc基板和连接引脚,所述连接引脚的一端设置有第一通孔;

42.步骤s2,将所述连接引脚的未设置有所述第一通孔的一端焊接在所述dbc基板上;

43.步骤s3,提供引线框架和铆钉,所述引线框架中设置有第二通孔;

44.步骤s4,采用所述铆钉穿过所述第一通孔和所述第二通孔,以将所述连接引脚与所述引线框架进行铆接。

45.下面参阅图2a~图11更为详细的介绍本实施例提供的封装方法。

46.按照步骤s1,参阅图2a~图2b和图3a~图3b,提供dbc基板11和连接引脚12。所述dbc基板11包括依次堆叠的第一铜层111、陶瓷层112和第二铜层113。

47.所述dbc基板11具有优良的导热性能和绝缘特性,在功率模块(包含汽车功率模块和智能功率模块等)中,所述dbc基板11用于承载芯片(包含igbt、frd、gtr和mct等)。

48.所述连接引脚12的一端设置有第一通孔121,所述连接引脚12的未设置有所述第一通孔121的一端为一平面,此平面用于后续通过锡膏焊接于所述dbc基板11上。所述连接引脚12的设置有所述第一通孔121的一端可以与未设置有所述第一通孔121的一端相互平行,二者位于不同平面。

49.所述连接引脚12的材质为金属。

50.按照步骤s2,参阅图4和图9,将所述连接引脚12的未设置有所述第一通孔121的一端焊接在所述dbc基板11上。

51.将所述连接引脚12的未设置有所述第一通孔121的一端焊接在所述dbc基板11上的步骤包括:首先,采用丝网印刷工艺印刷锡膏于所述dbc基板11上;然后,将所述连接引脚12的未设置有所述第一通孔121的一端通过所述锡膏粘结在所述dbc基板11上,所述连接引脚12的设置有所述第一通孔121的一端向所述dbc基板11的外围延伸;接着,将粘结有所述连接引脚12的所述dbc基板11放置于真空回流炉中,执行回流焊工艺,经过高温回流,使得所述连接引脚12的未设置有所述第一通孔121的一端焊接在所述dbc基板11上。

52.其中,所述连接引脚12的设置有所述第一通孔121的一端比未设置有所述第一通

孔121的一端的重量轻,以符合结构力学,确保在回流焊过程中,所述连接引脚12的未设置有所述第一通孔121的一端能够稳定的粘结于所述dbc基板11上,避免所述连接引脚12的位置偏移或者掉落。

53.锡膏可以印刷于所述dbc基板11的两相对的边缘上,使得所述dbc基板11的两相对边缘均焊接有多个所述连接引脚12,并且,所述dbc基板11的两相对边缘上的连接引脚12之间可以相互对称或非对称设置。如图4所示,所述dbc基板11的两相对边缘上焊接的所述连接引脚12的数量相同(数量均为4个),且各个所述连接引脚12的形状和尺寸相同,所述dbc基板11的两相对边缘上的所述连接引脚12之间呈对称设置;如图9所示,所述dbc基板11的两相对边缘上焊接的所述连接引脚12的数量不同(数量分别为4个和14个)且尺寸不同,为了便于区分说明,将所述连接引脚12区分为第一连接引脚12a、第二连接引脚12b和第三连接引脚12c,所述dbc基板11一侧边缘上的4个所述第一连接引脚12a的尺寸相同,相对的另一侧边缘上的2个所述第二连接引脚12b与其他12个所述第三连接引脚12c的尺寸不同,所述第一连接引脚12a与所述第二连接引脚12b、所述第三连接引脚12c的尺寸均不同,相应的所述第一连接引脚12a、所述第二连接引脚12b和所述第三连接引脚12c上的第一通孔121的直径也可以不同,所述dbc基板11的两相对边缘上的所述连接引脚12之间呈非对称设置。可以理解的是,所述连接引脚12的尺寸、数量、在所述dbc基板11上的位置和排布可以根据实际需要设置。

54.按照步骤s3,参阅图5、图6和图10,提供引线框架和铆钉14,所述引线框架中设置有第二通孔1321。

55.所述引线框架包括框架本体131、框架引脚132和连接筋133,所述框架引脚132通过所述连接筋133与所述框架本体131连接,且相邻的所述框架引脚132之间也通过所述连接筋133连接;所述第二通孔1321位于所述框架引脚132的未与所述框架本体131连接的一端。

56.所述框架本体131中设置有第三通孔1311,所述框架引脚132的设置有所述第二通孔1321的一端向所述第三通孔1311中延伸。

57.所述引线框架中的所述框架引脚132的数量与所述dbc基板11上焊接的所述连接引脚12的数量相同,以便于后续所述框架引脚132与所述连接引脚12进行铆接。

58.并且,由于所述dbc基板11的两相对边缘上焊接的所述连接引脚12之间可以相互对称或非对称设置,使得对应的所述引线框架中的所述框架引脚132也可以相互对称或非对称设置。如图5所示,与图4所示的所述dbc基板11的两相对边缘上焊接的所述连接引脚12相对应,位于所述引线框架两端的所述框架引脚132的数量也相同(数量也均为4个),且各个所述框架引脚132的形状和尺寸相同,所述引线框架两端的所述框架引脚132之间呈对称设置;如图10所示,与图9所示的所述dbc基板11的两相对边缘上焊接的所述连接引脚12相对应,位于所述引线框架两端的所述框架引脚132的数量也不同(数量也分别为4个和14个)且尺寸也不同,为了便于区分说明,将所述框架引脚132区分为第一框架引脚132a、第二框架引脚132b和第三框架引脚132c,所述引线框架一端的4个所述第一框架引脚132a的尺寸相同,相对的另一端的2个所述第二框架引脚132b与其他12个所述第三框架引脚132c的尺寸不同,所述第一框架引脚132a与所述第二框架引脚132b、所述第三框架引脚132c的尺寸均不同,相应的所述第一框架引脚132a、所述第二框架引脚132b和所述第三框架引脚132c

上的第二通孔1321的直径也可以不同,所述引线框架两端的所述框架引脚132之间呈非对称设置。可以理解的是,所述框架引脚132的尺寸、数量、在所述引线框架上的位置和排布可以根据实际需要与所述连接引脚12对应设置。

59.其中,所述第一通孔121与对应的所述第二通孔1321的直径相同,以使得后续铆钉14能够顺利穿过所述第一通孔121与对应的所述第二通孔1321,实现铆接。并且,当所述连接引脚12与所述框架引脚132的尺寸发生变化时,所述第一通孔121与所述第二通孔1321的尺寸也相应的发生变化,且所述铆钉14的尺寸也相应变化。

60.所述引线框架的材质为金属,而所述dbc基板11的材质包含陶瓷,使得所述dbc基板11与所述引线框架的热膨胀系数不一致。

61.按照步骤s4,参阅图7、图8a~图8b和图11,采用所述铆钉14穿过所述第一通孔121和所述第二通孔1321,以将所述连接引脚12与所述引线框架进行铆接。

62.将所述连接引脚12与所述引线框架进行铆接的步骤包括:首先,将焊接有所述连接引脚12的dbc基板11放置于所述引线框架的第三通孔1311中;然后,将所述第一通孔121与所述第二通孔1321的位置一一对准;然后,将所述铆钉14穿过所述第一通孔121和所述第二通孔1321;接着,采用冲压机挤压所述铆钉14,以使得所述连接引脚12与所述引线框架铆接。

63.其中,由于所述第二通孔1321位于所述框架引脚132的一端,使得所述铆钉14穿过所述第一通孔121和所述第二通孔1321后,所述连接引脚12与所述框架引脚132进行铆接。如图7所示,所述dbc基板11的两相对边缘上焊接的所述连接引脚12之间呈对称设置,所述引线框架两端的所述框架引脚132之间也呈对称设置,使得所述连接引脚12与对应的所述框架引脚132一一的铆接在一起后形成对称结构;如图11所示,所述dbc基板11的两相对边缘上焊接的所述连接引脚12(即所述第一连接引脚12a、所述第二连接引脚12b和所述第三连接引脚12c)之间呈非对称设置,所述引线框架两端的所述框架引脚132(即所述第一框架引脚132a、所述第二框架引脚132b和所述第三框架引脚132c)之间也呈非对称设置,使得所述连接引脚12与对应的所述框架引脚132一一的铆接在一起后形成非对称结构。

64.并且,如图7和图11所示,由于所述框架引脚132的设置有所述第二通孔1321的一端向所述第三通孔1311中延伸,使得所述连接引脚12与所述框架引脚132铆接后,所述dbc基板11与第三通孔1311的位置对准。

65.另外,在将所述连接引脚12的未设置有所述第一通孔121的一端焊接在所述dbc基板11上之前,可以先将芯片(未图示)固定于所述dbc基板11上;并且,在将所述连接引脚12与所述引线框架进行铆接之后,可以执行键合、塑封和电镀工艺,之后再执行切筋工艺,以切断所述连接筋133。切断所述连接筋133之后,去除所述框架本体131,以获得所述dbc基板11与所述框架引脚132的连接结构,如图8a和图8b所示。需要说明的是,图8a和图8b中未示意出芯片、键合线和塑封胶。

66.并且,从图8a和图8b中可看出,由于所述连接引脚12的设置有所述第一通孔121的一端与未设置有所述第一通孔121的一端位于不同平面,使得所述dbc基板11与所述框架引脚132位于不同平面。

67.需要说明的是,所述连接引脚12的结构不仅限于图3a~图3b所示的设计,所述连接引脚12焊接在dbc基板11上的结构不仅限于图4和图9所示的设计,所述引线框架的结构

也不仅限于图5和图10所示的设计,可以根据封装结构的需求设计合适的结构。

68.在传统的封装方法中,直接将dbc基板与引线框架上的框架引脚通过锡膏粘结,并经过回流焊工艺后将dbc基板与引线框架焊接在一起。其中,由于dbc基板与引线框架的热膨胀系数不一致,在真空回流过程中,高温时,dbc基板与引线框架处于自由膨胀的状态,但是在冷却降温时,锡膏冷却凝固使得dbc基板与框架引脚焊接后,导致dbc基板冷却回缩受到了与其连接的框架引脚带来的两侧拉力的牵制,无法将过程中的残留应力释放,热应力分布不均匀,从而导致dbc基板出现严重的翘曲,且dbc基板的面积越大,翘曲问题越明显,而dbc基板的翘曲会导致虚焊、脱焊以及陶瓷层裂纹等问题,进而导致封装结构的可靠性失效。

69.本实用新型的封装方法,通过采用一端设置有第一通孔的连接引脚,将所述连接引脚的未设置有所述第一通孔的一端焊接在所述dbc基板上,并采用所述铆钉穿过所述第一通孔和所述引线框架中的第二通孔,以将所述连接引脚与所述引线框架进行铆接,使得在实现所述dbc基板与所述引线框架连接的同时,还能避免传统封装方法的在真空回流过程中所述dbc基板受到所述引线框架的拉力牵制导致应力无法释放的问题,使得所述dbc基板的翘曲得到有效降低,减少虚焊风险,改善后续键合和塑封等过程对dbc基板强力压制(dbc基板的翘曲使得其中间区域相对边缘区域向上拱起,在键合和塑封过程中会向下压制dbc基板)造成的脱焊和陶瓷裂纹等问题,使得该封装方法能够更好的应用于整个封装过程,提高封装结构的可靠性;并且,通过所述铆钉将所述连接引脚与所述引线框架进行铆接的固定方式,使得所述dbc基板与所述引线框架之间的连接更加牢固。

70.另外,由于所述dbc基板中包括陶瓷层,若将铆钉直接铆接在所述dbc基板上会导致陶瓷层开裂,而本实用新型采用所述连接引脚与所述dbc基板焊接后,再通过所述连接引脚与所述引线框架进行铆接,使得在实现所述dbc基板与所述引线框架连接的同时,还能够避免导致所述dbc基板中的陶瓷层开裂。

71.本实用新型一实施例提供一种封装结构,包括:dbc基板;连接引脚,所述连接引脚的一端设置有第一通孔,所述连接引脚的未设置有所述第一通孔的一端焊接在所述dbc基板上;框架引脚和铆钉,所述框架引脚的一端设置有第二通孔,所述铆钉穿过所述第一通孔和所述第二通孔,以使得所述连接引脚与所述框架引脚铆接。

72.下面参阅图2a~图2b、图3a~图3b、图8a~图8b和图11更为详细的介绍本实施例提供的封装结构。

73.如图2a~图2b所示,所述dbc基板11包括依次堆叠的第一铜层111、陶瓷层112和第二铜层113。

74.所述dbc基板11具有优良的导热性能和绝缘特性,在功率模块(包含汽车功率模块和智能功率模块等)中,所述dbc基板11用于承载芯片(包含igbt、frd、gtr和mct等)。

75.如图3a~图3b所示,所述连接引脚12的一端设置有第一通孔121,所述连接引脚12的未设置有所述第一通孔121的一端为一平面,此平面用于通过锡膏焊接于所述dbc基板11上,即所述连接引脚12的未设置有所述第一通孔12的一端焊接在所述dbc基板11上,所述连接引脚12的设置有所述第一通孔121的一端向所述dbc基板11的外围延伸。所述连接引脚12的设置有所述第一通孔121的一端可以与未设置有所述第一通孔121的一端相互平行,二者位于不同平面。

76.所述连接引脚12的材质为金属。

77.所述连接引脚12的设置有所述第一通孔121的一端比未设置有所述第一通孔121的一端的重量轻,以符合结构力学,确保在回流焊过程中,所述连接引脚12的未设置有所述第一通孔121的一端能够稳定的粘结于所述dbc基板11上,避免所述连接引脚12的位置偏移或者掉落。

78.所述dbc基板11的两相对边缘均焊接有多个所述连接引脚12,并且,所述dbc基板11的两相对边缘上的连接引脚12之间可以相互对称或非对称设置。如图8a~图8b所示,所述dbc基板11的两相对边缘上焊接的所述连接引脚12的数量相同(数量均为4个),且各个所述连接引脚12的形状和尺寸相同,所述dbc基板11的两相对边缘上的所述连接引脚12之间呈对称设置;如图11所示,所述dbc基板11的两相对边缘上焊接的所述连接引脚12的数量不同(数量分别为4个和14个)且尺寸不同,为了便于区分说明,将所述连接引脚12区分为第一连接引脚12a、第二连接引脚12b和第三连接引脚12c,所述dbc基板11一侧边缘上的4个所述第一连接引脚12a的尺寸相同,相对的另一侧边缘上的2个所述第二连接引脚12b与其他12个所述第三连接引脚12c的尺寸不同,所述第一连接引脚12a与所述第二连接引脚12b、所述第三连接引脚12c的尺寸均不同,相应的所述第一连接引脚12a、所述第二连接引脚12b和所述第三连接引脚12c上的第一通孔121的直径也可以不同,所述dbc基板11的两相对边缘上的所述连接引脚12之间呈非对称设置。可以理解的是,所述连接引脚12的尺寸、数量、在所述dbc基板11上的位置和排布可以根据实际需要设置。

79.所述框架引脚132的一端设置有第二通孔1321,所述铆钉14穿过所述第一通孔121和所述第二通孔1321,以使得所述连接引脚12与所述框架引脚132铆接。

80.如图8a~图8b所示,与各个所述连接引脚12铆接的所述框架引脚132的形状和尺寸相同,使得铆接后的结构也为对称结构;如图11所示,与所述dbc基板11的两相对边缘上的所述连接引脚12铆接的所述框架引脚132的尺寸不同,为了便于区分说明,将所述框架引脚132区分为第一框架引脚132a、第二框架引脚132b和第三框架引脚132c,所述dbc基板11一侧边缘上的4个所述第一连接引脚12a上铆接的4个所述第一框架引脚132a的尺寸相同,所述dbc基板11的相对另一侧边缘上的2个所述第二连接引脚12b上铆接的2个所述第二框架引脚132b与其他12个所述第三连接引脚12c上铆接的12个所述第三框架引脚132c的尺寸不同,所述第一框架引脚132a与所述第二框架引脚132b、所述第三框架引脚132c的尺寸均不同,相应的所述第一框架引脚132a、所述第二框架引脚132b和所述第三框架引脚132c上的第二通孔1321的直径也可以不同,铆接后的结构为非对称结构。可以理解的是,所述框架引脚132的尺寸和数量可以根据实际需要与所述连接引脚12对应设置。

81.并且,从图8a和图8b中可看出,由于所述连接引脚12的设置有所述第一通孔121的一端与未设置有所述第一通孔121的一端位于不同平面,使得所述dbc基板11与所述框架引脚132位于不同平面。

82.其中,所述第一通孔121与对应的所述第二通孔1321的直径相同,以使得铆钉14能够顺利穿过所述第一通孔121与对应的所述第二通孔1321,实现铆接。并且,当所述连接引脚12与所述框架引脚132的尺寸发生变化时,所述第一通孔121与所述第二通孔1321的尺寸也相应的发生变化,且所述铆钉14的尺寸也相应变化。

83.需要说明的是,所述连接引脚12的结构不仅限于图3a~图3b所示的设计,所述连

接引脚12焊接在dbc基板11上的结构以及所述框架引脚132的结构也不仅限于图8a~图8b和图11所示的设计,可以根据封装结构的需求设计合适的结构。

84.在传统的封装结构中,dbc基板与引线框架中的框架引脚之间通过锡膏焊接在一起;在制作封装结构时,由于dbc基板与引线框架的热膨胀系数不一致,在焊接工艺的真空回流过程中,高温时,dbc基板与引线框架处于自由膨胀的状态,但是在冷却降温时,锡膏冷却凝固使得dbc基板与框架引脚焊接后,导致dbc基板冷却回缩受到了与其连接的框架引脚带来的两侧拉力的牵制,无法将过程中的残留应力释放,热应力分布不均匀,从而导致dbc基板出现严重的翘曲,且dbc基板的面积越大,翘曲问题越明显,而dbc基板的翘曲会导致封装结构出现虚焊、脱焊以及陶瓷层裂纹等问题,进而导致封装结构的可靠性失效。

85.本实用新型的封装结构,由于包括一端设置有第一通孔的连接引脚以及一端设置有第二通孔的框架引脚,所述连接引脚的未设置有所述第一通孔的一端焊接在所述dbc基板上,且所述铆钉穿过所述第一通孔和所述第二通孔,以使得所述连接引脚与所述框架引脚铆接,使得在实现所述dbc基板与所述框架引脚连接的同时,还能避免传统封装方法制作封装结构时的在真空回流过程中所述dbc基板受到所述框架引脚的拉力牵制导致应力无法释放的问题,使得所述dbc基板的翘曲得到有效降低,减少封装结构出现虚焊风险,改善后续键合和塑封等过程对dbc基板强力压制(dbc基板的翘曲使得其中间区域相对边缘区域向上拱起,在键合和塑封过程中会向下压制dbc基板)造成的脱焊和陶瓷裂纹等问题,提高封装结构的可靠性;并且,通过所述铆钉将所述连接引脚与所述框架引脚进行铆接的固定方式,使得所述dbc基板与所述框架引脚之间的连接更加牢固。

86.另外,由于所述dbc基板中包括陶瓷层,若将铆钉直接铆接在所述dbc基板上会导致陶瓷层开裂,而本实用新型通过将所述连接引脚的未设置有所述第一通孔的一端与所述dbc基板焊接,将所述连接引脚的设置有所述第一通孔的一端与所述引线框架铆接,使得在实现所述dbc基板与所述引线框架连接的同时,还能够避免导致所述dbc基板中的陶瓷层开裂。

87.本实用新型一实施例提供一种引线框架,包括:框架本体、框架引脚和连接筋,所述框架引脚通过所述连接筋与所述框架本体连接;所述框架引脚的未与所述框架本体连接的一端设置有用于与一连接引脚铆接的第二通孔。

88.下面参阅图5和图10更为详细的介绍本实施例提供的引线框架。

89.所述引线框架包括框架本体131、框架引脚132和连接筋133,所述框架引脚132通过所述连接筋133与所述框架本体131连接,且相邻的所述框架引脚132之间也通过所述连接筋133连接;所述框架引脚132的未与所述框架本体131连接的一端设置有用于与一连接引脚(即图3a~图3b中的连接引脚12)铆接的第二通孔1321。

90.所述框架本体131中设置有第三通孔1311,所述框架引脚132的设置有所述第二通孔1321的一端向所述第三通孔1311中延伸。

91.所述框架本体131的两相对边均连接有所述框架引脚132。所述框架本体131的两相对边连接的所述框架引脚132之间可以相互对称或非对称设置。如图5所示,与所述框架本体131的两相对边连接的所述框架引脚132的数量相同(数量均为4个),且各个所述框架引脚132的形状和尺寸相同,所述框架本体131的两相对边连接的所述框架引脚132之间呈对称设置;如图10所示,与所述框架本体131的两相对边连接的所述框架引脚132的数量不

同(数量分别为4个和14个)且尺寸不同,为了便于区分说明,将所述框架引脚132区分为第一框架引脚132a、第二框架引脚132b和第三框架引脚132c,所述引线框架一边的4个所述第一框架引脚132a的尺寸相同,相对的另一边的2个所述第二框架引脚132b与其他12个所述第三框架引脚132c的尺寸不同,所述第一框架引脚132a与所述第二框架引脚132b、所述第三框架引脚132c的尺寸均不同,相应的所述第一框架引脚132a、所述第二框架引脚132b和所述第三框架引脚132c上的第二通孔1321的直径也可以不同,所述框架本体131的两相对边连接的所述框架引脚132之间呈非对称设置。可以理解的是,所述框架引脚132的尺寸、数量、在所述引线框架上的位置和排布可以根据实际需要与所述连接引脚12对应设置。

92.从上述内容可知,本实用新型提供的引线框架,由于所述引线框架中的所述框架引脚的未与所述框架本体连接的一端设置有用于与一连接引脚铆接的第二通孔,使得所述框架引脚能够通过连接引脚实现与dbc基板的连接,避免影响封装结构的可靠性。

93.上述描述仅是对本实用新型较佳实施例的描述,并非对本实用新型范围的任何限定,本实用新型领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1