一种集成框架、SMA集成框架和二极管的制作方法

一种集成框架、sma集成框架和二极管

技术领域

1.本实用新型属于半导体技术领域,具体涉及一种集成框架、sma集成框架和二极管。

背景技术:

2.目前,在半导体技术领域中,在对芯片框架进行塑封时,由于塑封料普遍采用环氧树脂材质,而框架一般是金属材质。因两者的材质不同,从而当塑封料处于熔融状态时,环境中的水气会从框架与塑封料之间的间隙渗入。在塑封料凝固后,塑封料中的部分水气会影响产品的电气性能,尤其是塑封料中靠近芯片的水气。

3.另外,框架引线的位置一般都需要集成跳线,并且在产品装配时,需要单独冲切框架,对自动装配设备要求高。而且,跳线的安装工序繁琐,设备的工步多,生产成本高。

技术实现要素:

4.本实用新型的目的在于,克服现有技术中,框架引线的位置一般都需要集成跳线,并且在产品装配时,需要单独冲切框架,对自动装配设备要求高;而且,跳线的安装工序繁琐,设备的工步多,生产成本高的问题,提供一种集成框架和二极管。

5.为了实现上述实用新型目的,本实用新型提供了以下技术方案:

6.一种集成框架,包括

7.框架底板,所述框架底板上集成有跳线结构;以及

8.框架顶板,安装于所述框架底板上;所述框架顶板上集成有焊盘结构,且所述跳线机构与所述焊盘结构对应设置。

9.本实用新型提供的集成框架包括框架底板和框架顶板。在制造时,可以在框架底板上集成跳线结构,在框架顶板上集成焊盘结构;在安装时,只需要将框架底板和框架顶板结合即可完成对集成框架的安装。相对于一体式的框架结构而言,本集成框架通过在框架底板上集成跳线结构、在框架顶板上集成焊盘结构的方式,可以避免单独冲切框架的工序,进而能够简化生产的工序,降低生产成本。

10.进一步的,所述框架底板上设置有底板龙骨,所述底板龙骨上设置有底板折弯部,所述底板折弯部的端部设置底板承载板,所述底板承载板用于形成跳线结构;

11.所述框架顶板上设置有顶板龙骨,所述顶板龙骨上设置有顶板折弯部,所述顶板折弯部的端部设置有顶板承载板,所述顶板承载板用于形成焊盘结构;

12.且当所述框架顶板安装于所述框架底板上时,所述顶板承载板与所述底板承载板上下间隔设置。

13.目前,在对芯片框架进行塑封时,由于塑封料普遍采用环氧树脂材质,而框架一般是金属材质。因两者的材质不同,从而当塑封料处于熔融状态时,环境中的水气会从框架与塑封料之间的间隙渗入。在塑封料凝固后,塑封料中的部分水气会影响产品的电气性能,尤其是塑封料中靠近芯片的水气。

14.而本集成框架在底板龙骨上设置底板折弯部,在顶板龙骨上设置顶板折弯部,并使跳线结构通过底板折弯部与底板龙骨相连,使焊盘结构通过顶板折弯部与顶板龙骨相连,从而在进行塑封时,通过底板折弯部和顶板折弯部时,可以在熔融状态的塑封料渗入时对水气形成阻隔,进而可以改善产品的电气性能。

15.进一步的,所述底板折弯部上下两侧,以及所述顶板折弯部的上下两侧均设置有隔离带,所述隔离带用于与塑封料配合后隔离外部水气进入塑封体内部。

16.本集成框架在顶板折弯部和底板折弯部上设置隔离带,在进行塑封时,熔融状态的塑封料通过隔离带时能够对水气形成阻隔,进而能够进一步保证产品的电气性能。

17.进一步的,所述隔离带为沟槽。

18.进一步的,沟槽的纵截面呈“v”形。

19.进一步的,所述底板折弯部向下折弯,所述顶板折弯部向上折弯。

20.另一方面,本实用新型还提供了一种sma集成框架,包括上述的集成框架,所述框架底板的长度为216

±

0.1mm,所述框架底板的宽度为62

±

0.05mm,且所述框架底板的长度方向上具有18列跳线结构,每列具有14排跳线结构;

21.所述框架顶板的长度为216

±

0.1mm,所述框架顶板的宽度为62

±

0.05mm,且所述框架顶板的长度方向上具有18列焊盘结构,每列具有14排焊盘结构。

22.由于本实用新型所提供的sma集成框架包括上述的集成框架,所以实用新型所提供的sma集成框架具有上述集成框架的效果。所以,在制备本sma集成框架时,能够简化本sma集成框架的生产工序,能够降低生产成本。

23.并且,在本实用新型所提供的sma集成框架中,焊盘结构和跳线结构均是采用14排

×

18列的阵列布置方式,相比于目前采用7排

×

18列的阵列布置方式而言。本实用新型所提供的sma集成框架密度有了较大的提高。相应地,在制造本sma集成框架时,可以提高生产效率,降低生产成本。

24.进一步的,所述框架底板上设置有10根底板龙骨,所有所述底板龙骨沿所述框架底板的长度方向并排设置,相邻两根所述底板龙骨之间均设置有所述跳线结构,每根所述底板龙骨上均设置有14排跳线结构;

25.所述框架顶板上设置有9根顶板龙骨,所有所述顶板龙骨沿所述框架顶板的长度方向并排设置,每根所述顶板龙骨的两侧均设置有14排焊盘结构,且每根顶板龙骨上的焊盘结构均与底板龙骨上的跳线结构一一对应。

26.进一步的,每根所述底板龙骨上均设置有14排所述底板折弯部,每排所述底板折弯部上均设置有一块所述底板承载板,且该底板龙骨上的14排跳线结构通过对应的底板承载板与该底板龙骨上的14排底板折弯部相连;

27.每根所述顶板龙骨上均设置有14排所述顶板折弯部,每排所述顶板折弯部上均设置有一块所述顶板承载板,且该顶板龙骨上的14排焊盘结构通过对应的顶板承载板与该顶板龙骨上的14排顶板折弯部相连。

28.再一方面,本实用新型还提供了一种二极管,包括上述的集成框架,还包括芯片和塑封料,

29.所述芯片安装于所述顶板承载板与所述底板承载板之间,且所述顶板折弯部、所述底板折弯部、所述顶板承载板、所述底板承载板和所述芯片均置于所述塑封料内部。

30.由于本实用新型所提供的二极管包括上述的集成框架,所以实用新型所提供的二极管具有上述集成框架的效果。所以,在制备本二极管时,能够简化本二极管的生产工序,能够降低生产成本。

31.与现有技术相比,本实用新型的有益效果:

32.1、本实用新型提供的集成框架包括框架底板和框架顶板。在制造时,可以在框架底板上集成跳线结构,在框架顶板上集成焊盘结构;在安装时,只需要将框架底板和框架顶板结合即可完成对集成框架的安装。相对于一体式的框架结构而言,本集成框架通过在框架底板上集成跳线结构、在框架顶板上集成焊盘结构的方式,可以避免单独冲切框架的工序,进而能够简化生产的工序,降低生产成本。

33.2、本集成框架在底板龙骨上设置底板折弯部,在顶板龙骨上设置顶板折弯部,并使跳线结构通过底板折弯部与底板龙骨相连,使焊盘结构通过顶板折弯部与顶板龙骨相连,从而在进行塑封时,通过底板折弯部和顶板折弯部时,可以在熔融状态的塑封料渗入时对水气形成阻隔,进而可以改善产品的电气性能。

34.3、在本实用新型所提供的sma集成框架中,焊盘结构和跳线结构均是采用14排

×

18列的阵列布置方式,相比于目前采用7排

×

18列的阵列布置方式而言。本实用新型所提供的sma集成框架密度有了较大的提高。相应地,在制造本sma集成框架时,可以提高生产效率,降低生产成本。

35.4、在制备本实用新型所提供的二极管时,能够简化本二极管的生产工序,能够降低生产成本。

附图说明:

36.图1为框架底板的结构示意图。

37.图2为图1中a部放大示意图。

38.图3为图2的侧视示意图。

39.图4为框架顶板的结构示意图。

40.图5为图4中b部放大示意图。

41.图6为图5的侧视示意图。

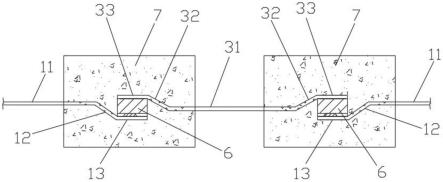

42.图7为二极管的结构示意图。

43.图8为图7中c部的侧视示意图。

44.图中标记:1-框架底板,11-底板龙骨,12-底板折弯部,13-底板承载板,14-底板定位孔,15-底板安装孔,2-跳线结构,3-框架顶板,31-顶板龙骨,32-顶板折弯部,33-顶板承载板,34-顶板定位孔,35-顶板安装孔,4-焊盘结构,5-隔离带,6-芯片,7-塑封料。

具体实施方式

45.下面结合试验例及具体实施方式对本实用新型作进一步的详细描述。但不应将此理解为本实用新型上述主题的范围仅限于以下的实施例,凡基于本实用新型内容所实现的技术均属于本实用新型的范围。

46.实施例1

47.如图1至图6所示,本实施例1提供了一种集成框架。本实施例1包括框架底板1和安装于框架底板1上的框架顶板3。在本实施例1中,框架底板1上集成有跳线结构2,框架顶板3上集成有焊盘结构4,且跳线结构2与焊盘结构4相对设置。

48.本实施例1所提供的集成框架采用由框架底板1和框架顶板3相结合的安装方式。相对于一体式的框架结构而言,在制造本实施例1时,可以先在框架底板1上集成跳线结构2,以及在框架顶板3上集成焊盘结构4,然后将框架底板1和框架顶板3结合即可完成对本实施例1的安装。本实施例1通过在框架底板1上集成跳线结构2、在框架顶板3上集成焊盘结构4的方式,可以避免单独冲切框架的工序,进而能够简化生产的工序,降低生产成本。

49.目前,在对芯片6及框架进行塑封时,由于塑封料7普遍采用环氧树脂材质,而框架一般是金属材质。因两者的材质不同,从而当塑封料7处于熔融状态时,环境中的水气会从框架与塑封料7之间的间隙渗入。在塑封料7凝固后,塑封料7中的部分水气会影响产品的电气性能,尤其是塑封料7中靠近芯片6的水气。

50.如图1和图4所示,为了保证框架顶板3能够准确地安装在框架底板1上,以便于使跳线结构2与焊盘结构4能够相互对应。本实施例1在框架底板1上设置有底板定位孔14以及底板安装孔15,本实施例1在框架顶板3上设置有顶板定位孔34以及顶板安装孔35。其中,框架底板1上底板定位孔14的位置与框架顶板3上顶板定位孔34的位置相对应,框架底板1上底板安装孔15的位置与框架顶板3上顶板安装孔35的位置相对应。

51.具体的,如图4所示,底板定位孔14位于底板框架1上侧边的中部;底板安装孔15的数量为两个,分别位于底板框架1上侧边的左右两侧。如图4所示,顶板定位孔34位于顶板框架3上侧边的中部;顶板安装孔35的数量为两个,分别位于顶板框架3上侧边的左右两侧。

52.而在本实施例1中,如图1至图3所示,框架底板1上设置有底板龙骨11,底板龙骨11上设置有底板折弯部12,底板折弯部12的端部设置底板承载板13,跳线结构2安装于底板承载板13上。如图4至图6所示,本实施例1在框架顶板3上设置有顶板龙骨31,顶板龙骨31上设置有顶板折弯部32,顶板折弯部32的端部设置有顶板承载板33,焊盘结构4安装于顶板承载板33上。并且当框架顶板3安装于框架底板1上时,顶板承载板33与底板承载板13上下间隔设置。优选底,可以使底板折弯部12向下折弯,使顶板折弯部32向上折弯。

53.本实施例1在底板龙骨11上设置底板折弯部12,在顶板龙骨31上设置顶板折弯部32,并使跳线结构2通过底板折弯部12与底板龙骨11相连,使焊盘结构4通过顶板折弯部32与顶板龙骨31相连,从而在进行塑封时,通过底板折弯部12和顶板折弯部32时,可以在熔融状态的塑封料7渗入时对水气形成阻隔,进而可以改善产品的电气性能。

54.为了能够进一步保证产品的电气性能,如图3和图6所示,本实施例1在底板折弯部12上下两侧,以及顶板折弯部32的上下两侧均设置有隔离带5,其中隔离带5可以在与塑封料7配合后能够隔离外部水气进入塑封体内部。从而在进行塑封时,熔融状态的塑封料7通过隔离带5时能够对水气形成阻隔,进而能够进一步保证产品的电气性能。

55.在本实施例1中,隔离带5的具体结构不限。为便于实施,隔离带5可以选择为布设在底板折弯部12上或者布设在顶板折弯部32上的凸状结构;优选地,可以在底板折弯部12的上下侧面,或者在顶板折弯部32的上下侧面均布设隔离带5。具体地,隔离带5的纵截面可以选择为矩形状或三角形结构。

56.如图3和图6所示,隔离带5也可以优选为沟槽,并且在底板折弯部12的上下侧面,

或者在顶板折弯部32的上下侧面均布设隔离带5。其中,沟槽的纵截面可以呈“v”形。

57.实施例2

58.本实施例2提供了一种sma集成框架,包括实施例1中的集成框架。

59.在本实施例2中,框架底板1的长度为216

±

0.1mm,框架底板1的宽度为62

±

0.05mm,且框架底板1的长度方向上具有18列跳线结构2,每列具有14排跳线结构2。

60.在本实施例2中,框架顶板3的长度为216

±

0.1mm,框架顶板3的宽度为62

±

0.05mm,且框架顶板3的长度方向上具有18列焊盘结构4,每列具有14排焊盘结构4。

61.由于本实施例2包括实施例1中的集成框架,所以本实施例2具有实施例1的效果。所以,在制备本实施例2时,能够简化本实施例2的生产工序,能够降低生产成本。

62.并且,在本实施例2中,焊盘结构4和跳线结构2均是采用14排

×

18列的阵列布置方式,相比于目前采用7排

×

18列的阵列布置方式而言。本实施例2所提供的sma集成框架密度有了较大的提高。相应地,在制造本实施例2时,可以提高生产效率,降低生产成本。

63.具体地,在本实施例2中,如图1所示,框架底板1上设置有10根底板龙骨11,所有底板龙骨11沿框架底板1的长度方向并排设置,相邻两根底板龙骨11之间均设置有跳线结构2,每根底板龙骨11上均设置有14排跳线结构2。

64.在本实施例2中,如图4所示,框架顶板3上设置有9根顶板龙骨31,所有顶板龙骨31沿框架顶板3的长度方向并排设置,每根顶板龙骨31的两侧均设置有14排焊盘结构4,且每根顶板龙骨31上的焊盘结构4均与底板龙骨11上的跳线结构2一一对应。

65.进一步的,每根底板龙骨11上均设置有14排底板折弯部12,每排底板折弯部12上均设置有一块底板承载板13,且该底板龙骨11上的14排跳线结构2通过对应的底板承载板13与该底板龙骨11上的14排底板折弯部12相连。

66.每根顶板龙骨31上均设置有14排顶板折弯部32,每排顶板折弯部32上均设置有一块顶板承载板33,且该顶板龙骨31上的14排焊盘结构4通过对应的顶板承载板33与该顶板龙骨31上的14排顶板折弯部32相连。

67.实施例3

68.如图7和图8所示,本实施例3提供了一种二极管。本实施例3包括实施例1中的集成框架,或者本实施例3包括实施例2中的sma集成框架。

69.在本实施例3中,框架顶板3安装于框架底板1上,且框架顶板3上的顶板承载板33与框架底板1上的底板承载板13上下间隔设置。其中,顶板承载板33上安装有焊盘结构4,底板承载板13上安装有跳线结构2,并且焊盘结构4与跳线结构2相对设置。

70.本实施例3还包括芯片6和塑封料7。其中,芯片6安装于顶板承载板33与底板承载板13之间,并且芯片6的下端与跳线结构2接触,芯片6的上端与焊盘结构4接触。在本实施例3中,顶板折弯部32、底板折弯部12、顶板承载板33、底板承载板13和芯片6均置于塑封料7内部。

71.由于本实施例3所提供的二极管包括实施例1中的集成框架,所以实施例3所提供的二极管具有实施例1中集成框架的效果。所以,在制备本实施例3时,能够简化本实施例3的生产工序,进而能够降低本实施例3的生产成本。

72.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型

的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1