一种可实现自动进料的插壳机的制作方法

1.本实用新型涉及插壳设备技术领域,具体地说,涉及一种可实现自动进料的插壳机。

背景技术:

2.端部具有壳体的线材成品在加工时,先在多股线材的端部分别压上端子,然后将线材具有端子的一端插入壳体中,使端子固定在壳体内,壳体内设计有用于容置端子的多个插孔,因此,线材端部插入插孔时需要对准,从而使线材上的端子能够准确地插入插孔内。

3.公开号为cn114268003a的专利公开了一种半自动线材插壳机,包括线材理线治具、端子夹紧上料机构、线材夹紧机构、壳体上料机构、插壳机构、下料机构;所述线材理线治具包括有理线板,理线板上设置有多个理线槽,所述端子夹紧上料机构包括有y轴向移动装置、端子夹紧装置,端子夹紧装置具有多个端子槽,所述y轴向移动装置带动线材端子部对齐插壳机构的插壳口;所述壳体上料机构的输出端朝向插壳机构的输入口,壳体上料机构设置有可调式上料阻挡件。设置有y轴向移动装置带动线材端子部对齐插壳机构的插壳口,定位准确、提高产品质量,通过插壳机构进行插壳,节省了人工成本、插壳精度高;理线槽、端子槽和上料阻挡件的设置,使得设备可适合多种型号的线材插壳,通用性好。

4.虽然该技术方案定位准确、提高产品质量,通过插壳机构进行插壳,节省了人工成本、插壳精度高;理线槽、端子槽和上料阻挡件的设置,使得设备可适合多种型号的线材插壳,通用性好,然而其在加工时,不能实现自动进料,当上料轨道没有物料时,插壳机构不能及时关闭,造成空料加工,容易引起设备损坏,且物料在收料时下落造成与收料槽的碰撞,容易造成一定的损坏。

技术实现要素:

5.本实用新型的目的在于提供一种可实现自动进料的插壳机,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供了一种可实现自动进料的插壳机,包括收料传送带,所述收料传送带的一侧安装有进料仓,所述进料仓的一侧外部安装有壳体上料机构,所述进料仓的外侧安装有插壳机构,所述壳体上料机构与进料仓之间连接有上料轨道,所述进料仓的另一侧外部安装有线材上料平台,所述上料轨道的内部两端分别安装有进料红外检测传感器和出料红外检测传感器,所述上料轨道的一端靠近进料红外检测传感器处安装有两个对称的进料限位板,所述上料轨道的另一端靠近出料红外检测传感器处安装有出料挡板和缓冲板,所述缓冲板的内侧靠近上料轨道的侧壁处安装有弹簧。

7.作为优选,所述收料传送带的底部安装有底座。

8.作为优选,所述上料轨道包括两侧的侧板和中间的传送皮带。

9.作为优选,所述传送皮带上等间距安装有若干限位条。

10.作为优选,所述进料限位板的一端安装有橡胶头。

11.作为优选,所述收料传送带的一端底部安装有收料槽。

12.作为优选,所述收料槽的内部上方安装有上缓冲板,所述收料槽的内部底面安装有下缓冲板,所述上缓冲板的顶部为向上凸起的弧面结构,且长度为收料槽内部宽度的一半,所述下缓冲板的顶部也为向上凸起的弧面结构。

13.与现有技术相比,本实用新型的有益效果:

14.该可实现自动进料的插壳机中,通过其中设置的进料红外检测传感器和出料红外检测传感器能够及时检测上料轨道两端的物料情况,方便自动进料,在检测到没有物料时,能够及时将插壳机构关闭,避免空料加工,且通过上缓冲板和下缓冲板在物料收料时起到很好的缓冲效果,从而避免物料损坏。

附图说明

15.图1为本实用新型的整体结构示意图;

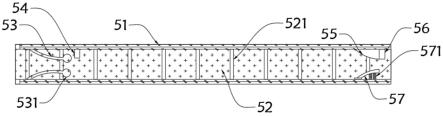

16.图2为本实用新型中上料轨道的结构示意图;

17.图3为本实用新型中收料槽的内部结构示意图。

18.图中各个标号意义为:

19.1、收料传送带;11、底座;2、进料仓;3、插壳机构;4、壳体上料机构;5、上料轨道;51、侧板;52、传送皮带;521、限位条;53、进料限位板;531、橡胶球;54、进料红外检测传感器;55、出料挡板;56、出料红外检测传感器;57、缓冲板;571、弹簧;6、收料槽;61、上缓冲板;62、下缓冲板;7、线材上料平台。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.实施例1

23.本实用新型提供一种可实现自动进料的插壳机,如图1-图3所示,包括收料传送带1,收料传送带1的一侧安装有进料仓2,用于物料进料,进料仓2的一侧外部安装有壳体上料机构4,用于壳体材料的上料,进料仓2的外侧安装有插壳机构3,用于进行线材与壳体的插壳操作,壳体上料机构4与进料仓2之间连接有上料轨道5,用于将壳体物料按顺序依次进行传送运输,进料仓2的另一侧外部安装有线材上料平台7,用于将线材物料进行上料,上料轨道5的内部两端分别安装有进料红外检测传感器54和出料红外检测传感器56,用于进料端和出料端物料的检测,进料红外检测传感器54和出料红外检测传感器56的外侧连接有单片

机,单片机的输入端与进料红外检测传感器54和出料红外检测传感器5的输出端连接,单片机的输出端分别与插壳机构3和壳体上料机构4的输入端连接,单片机的外侧还连接有报警器,进料红外检测传感器54检测到上料轨道5内没有插接壳体时,将信号传递给单片机,单片机控制壳体上料机构4,启动壳体上料机构4进行进料,出料红外检测传感器56检测到没有插接壳体时,将信号传递给单片机,单片机控制报警器发出警报,并控制插壳机构3停止工作,上料轨道5的一端靠近进料红外检测传感器54处安装有两个对称的进料限位板53,上料轨道5的另一端靠近出料红外检测传感器56处安装有出料挡板55和缓冲板57,在物料出料时保证物料移动稳定不会偏移,缓冲板57的内侧靠近上料轨道5的侧壁处安装有弹簧571,起到一定的缓冲效果。

24.本实施例中,收料传送带1的底部安装有底座11,用于将收料传送带1的底部支撑固定。

25.具体的,上料轨道5包括两侧的侧板51和中间的传送皮带52,用于传送壳体。

26.进一步的,传送皮带52上等间距安装有若干限位条521,避免壳体物料在传送皮带52上滑动。

27.进一步的,进料限位板53的一端安装有橡胶头531,对物料起到保护效果,避免进料限位板53的一端损坏物料。

28.实施例2

29.为了进一步避免物料收料时的损坏,在实施例1的基础上,收料传送带1的一端底部安装有收料槽6。

30.进一步的,收料槽6的内部上方安装有上缓冲板61,收料槽6的内部底面安装有下缓冲板62,上缓冲板61的顶部为向上凸起的弧面结构,且长度为收料槽6内部宽度的一半,下缓冲板62的顶部也为向上凸起的弧面结构,通过上缓冲板61和下缓冲板62将物料收料时下落的运动进行缓冲,避免物料损坏。

31.本实用新型的可实现自动进料的插壳机在使用时,启动该装置使其工作,通过壳体上料机构4将壳体物料进行上料,壳体物料通过上料轨道5进入进料仓2,线材物料通过线材上料平台7运送至进料仓2,接着通过插壳机构3对物料进行插壳加工操作,插壳完毕后,物料通过收料传送带1运送至收料槽6内,收料时通过上缓冲板61和下缓冲板62将物料收料时下落的运动进行缓冲,避免物料损坏,在设备运行中,当进料红外检测传感器54检测到上料轨道5内没有插接壳体时,将信号传递给单片机,单片机控制壳体上料机构4,启动壳体上料机构4进行进料,当出料红外检测传感器56检测到没有插接壳体时,将信号传递给单片机,单片机控制报警器发出警报,并控制插壳机构3停止工作。

32.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1