轮毂电机的端盖结构的制作方法

[0001]

本实用新型涉及一种轮毂电机的端盖结构。

背景技术:

[0002]

传统的轮毂电机的端盖结构的前端盖的安装结构紧凑,对轮毂进行支撑的结构刚性不足。行星架与前端盖通过点接触紧固,安装精度要求较高。前端盖不能直接与轮毂连接,产品运行时,轮毂的受力会对内部电机的结构产生干扰,且结构整体所需要的轴向安装空间较大。

技术实现要素:

[0003]

本实用新型提供了一种轮毂电机的端盖结构,采用如下的技术方案:

[0004]

一种轮毂电机的端盖结构,包括:轮毂、电机和减速机构;轮毂转动套设于电机的外周;减速机构的一端连接至电机且另一端连接至轮毂;电机包括:前端盖、后端盖、铁芯、外转子和电机轴;前端盖固定至后端盖且与后端盖共同形成电机壳体;铁芯位于电机壳体内且固定至前端盖;电机轴的两端分别转动支撑于前端盖和后端盖;外转子固定至电机轴的外周;减速机构包括:多个行星轮、多个轴销和内齿圈;多个行星轮分别通过多个轴销转动连接至后端盖且与电机轴啮合;内齿圈固定连接至轮毂且与多个行星轮啮合;轮毂的内侧形成有隔板;隔板将轮毂的内腔分割成第一容纳腔和第二容纳腔;电机安装至第一容纳腔内;多个行星轮位于第二容纳腔内。

[0005]

进一步地,第二容纳腔在电机轴的延伸方向上的长度大于等于行星轮在电机轴的延伸方向上的长度。

[0006]

进一步地,后端盖与隔板之间设有第二深沟球轴承。

[0007]

进一步地,轮毂包括:轮毂本体和轮毂边盖;轮毂边盖固定至轮毂本体且转动支撑于前端盖的外周;轮毂本体转动支撑于后端盖。

[0008]

进一步地,行星轮的远离后端盖的一侧设有用于对多个行星轮进行防护的防护罩;防护罩固定至轮毂本体。

[0009]

进一步地,前端盖的内侧形成有用于安装铁芯的第一安装凸部;铁芯固定套设于第一安装凸部。

[0010]

进一步地,前端盖的外侧形成有用于转动支撑轮毂边盖的第二安装凸部;第二安装凸部的外周套设有第一深沟球轴承。

[0011]

进一步地,电机轴形成有用于连接外转子的固定凸台;外转子套设于电机轴的外周且通过螺钉固定至固定凸台。

[0012]

进一步地,第一安装凸部形成有容纳槽;固定凸台至少部分位于容纳槽内。

[0013]

进一步地,前端盖和后端盖均为铝制材料制成。

[0014]

本实用新型的有益之处在于提供的轮毂电机的端盖结构的后端盖相当于减速机构中连接行星轮的行星架,这样设计,在加大一级速比的同时,优化了齿轮箱的部分设计,

通过前端盖和后端盖结构就能实现对电机的安装以及对轮毂的转动支撑,结构简单,节省了一个轮毂边盖,降低了生产成本。

[0015]

同时,通过前端盖和后端盖结构固定电机,避免了电机轴的悬臂式安装,支撑性更好,所需的轴向空间也短。通过前端盖和后端盖结构将轮毂和电机同体设计,减少了轮毂和电机的相互干扰,提高了机械强度。

附图说明

[0016]

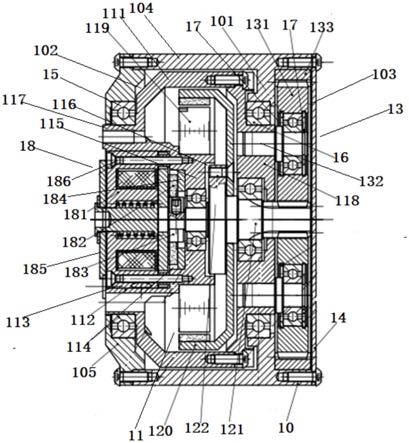

图1是本实用新型的一种轮毂电机的端盖结构所涉及的轮毂电机的示意图。

[0017]

轮毂10,隔板101,第一容纳腔102,第二容纳腔103,轮毂本体104,轮毂边盖105,电机11,前端盖111,安装凹槽112,第一段槽113,第二段槽114,第一安装凸部115,容纳槽116,第二安装凸部117,后端盖118,铁芯119,外转子120,电机轴121,固定凸台122,减速机构13,行星轮131,轴销132,内齿圈133,防护罩14,第一深沟球轴承15,第二深沟球轴承16,卡簧17,电磁刹装置18,电磁刹部件181,摩擦片182,六角连接头183,嵌件184,防护板185,螺钉186。

具体实施方式

[0018]

以下结合附图和具体实施例对本实用新型作具体的介绍。

[0019]

如图1所示,为一种轮毂电机,包括:轮毂10、电机11和减速机构13。轮毂10转动套设于电机11的外周。减速机构13的一端连接至电机11且另一端连接至轮毂10,以将电机11的动力传递至轮毂10从而带动轮毂10进行转动。具体地结构如下:

[0020]

电机11包括:前端盖111、后端盖118、铁芯119、外转子120和电机轴121。前端盖111固定至后端盖118且与后端盖118共同形成电机11壳体。铁芯119位于电机11壳体内且固定至前端盖111。电机轴121的两端分别转动支撑于前端盖111和后端盖118。外转子120固定至电机轴121的外周。这里的前端盖111是固定安装于车体的,是固定的。铁芯119通电后通过电磁作用驱动外转子120进行转动,从而带动电机轴121相对于前端盖111和后端盖118进行转动。

[0021]

减速机构13包括:多个行星轮131、多个轴销132和内齿圈133。多个行星轮131分别通过多个轴销132转动连接至后端盖118且与电机轴121啮合。内齿圈133固定连接至轮毂10且与多个行星轮131啮合。电机轴121转动时带动多个行星轮131进行转动。由于后端盖118是固定不动的,而多个行星轮131分别通过多个轴销132转动连接至后端盖118且与内齿圈133啮合,所以多个行星轮131在转动时会驱动内齿圈133进行转动,进而实现驱动轮毂10。

[0022]

进一步地,轮毂电机还包括电磁刹装置18。电磁刹装置18安装至前端盖111。电磁刹装置18在车体行驶过程中和电机11一样,是通电的。当车体停止供电后,电机11和电磁刹装置18同时停止供电,此时,电磁刹装置18实现制动功能,对电机11的电机轴121进行制动。

[0023]

具体而言,本方案提供的技术将电磁刹装置18、电机11及减速机构13进行一体化设计安装于轮毂10内,使轮毂电机能够应用于轮椅车,通用性更高。同时,本方案将电机11和减速机构13设计为同轴输出的结构,缩短了电机11和减速机构13的总长度,减小了安装所需的体积,方便整车布局。

[0024]

内齿圈133直接与轮毂10配合,减少了过渡配合件,增大了内齿圈133的直径,使得

单级速比增大。简化了行星轮131结构,大幅降低了减速机构13的成本。

[0025]

作为一种具体的实施方式,轮毂10包括:轮毂本体104和轮毂边盖105。轮毂边盖105固定至轮毂本体104且转动支撑于前端盖111的外周。轮毂本体104转动支撑于后端盖118。通过这样的结构对轮毂本体104进行转动支撑,能够保证轮毂本体104转动的稳定性,同时,结构简单,拆装轮毂本体104较为方便,便于后期更换或维修轮毂本体104。

[0026]

具体地,前端盖111与轮毂边盖105之间设有第一深沟球轴承15。后端盖118与轮毂本体104之间设有第二深沟球轴承16。第一深沟球轴承15和第二深沟球轴承16能够进一步提高轮毂10转动的稳定性。

[0027]

作为进一步的方案,轮毂10的内侧形成有隔板101。隔板101将轮毂10的内腔分割成第一容纳腔102和第二容纳腔103。电机11安装至第一容纳腔102内。多个行星轮131位于第二容纳腔103内。

[0028]

具体地,第二容纳腔103在电机轴121的延伸方向上的长度大于等于行星轮131在电机轴121的延伸方向上的长度。将多个行星轮131通过轴销132转动连接至后端盖118时,该多个行星轮131是完全位于第二容纳腔103内的。

[0029]

进一步地,行星轮131的远离后端盖118的一侧设有防护罩14。防护罩14用于对多个行星轮131进行防护。防护罩14固定至轮毂本体104,且外侧面与第二容纳腔103的腔口齐平。也就是说,防护罩14镶嵌在第二容纳腔103内,且其外侧面与轮毂本体104一端的端面所在的平面重合。这样设计不仅保证了轮毂电机整体的美观性,同时减小了轮毂电机整体在轴向方向上的长度。

[0030]

在上述的方案中,后端盖118相当于减速机构13中连接行星轮131的行星架。这样设计,在加大一级速比的同时,优化了齿轮箱的部分设计,通过前端盖111和后端盖118结构就能实现对电机11的安装以及对轮毂10的转动支撑,结构简单,节省了一个轮毂边盖105,降低了生产成本。

[0031]

同时,通过前端盖111和后端盖118结构固定电机11,避免了电机轴121的悬臂式安装,支撑性更好,所需的轴向空间也短。通过前端盖111和后端盖118结构将轮毂10和电机11同体设计,减少了轮毂10和电机11的相互干扰,提高了机械强度。

[0032]

具体地,第二深沟球轴承16设置于后端盖118与隔板101之间。

[0033]

作为一种具体的实施方式,轴销132的外周设有卡簧17。卡簧17用于限定行星轮131的轴向位置。

[0034]

作为一种具体的实施方式,前端盖111的内侧形成有第一安装凸部115。第一安装凸部115用于安装铁芯119。铁芯119固定套设于第一安装凸部115。前端盖111的外侧形成有第二安装凸部117。第二安装凸部117用于转动支撑轮毂边盖105。第一深沟球轴承15固定套设于第二安装凸部117的外周。电机轴121形成有固定凸台122。固定凸台122用于连接外转子120。外转子120套设于电机轴121的外周且通过螺钉186固定至固定凸台122。第一安装凸部115形成有容纳槽116。固定凸台122至少部分位于容纳槽116内。这样的安装结构,在保证结构可靠性的同时,进一步减小了电机11的轴向长度,从而进一步减小了结构整体在轴向方向上的体积。

[0035]

作为一种具体的实施方式,前端盖111和后端盖118均为铝制材料制成。铝制材料的质量较轻,硬度较大且散热性较好。

[0036]

在本方案中,电磁刹装置18包括:电磁刹部件181和摩擦片182。前端盖111形成有安装凹槽112。电磁刹部件181固定至安装凹槽112的内壁。摩擦片182固定连接至电机轴121的前端。电机轴121的前端固定连接有六角连接头183。摩擦片182的内侧形成有用于配合六角连接头183的六角孔。摩擦片182通过套设于六角连接头183的外周连接至电机轴121的前端。这里的前端是指电机轴121的转动支撑于前端盖111的一端。

[0037]

具体而言,电磁刹部件181内设有弹簧和电磁刹。电磁刹部件181在通电时,其电磁刹受到的电磁力大于弹簧的弹力,从而收缩在电磁刹部件181的本体内。当电磁刹部件181断电时,电磁刹受到的电磁力消失,并在弹簧的作用下伸出电磁刹部件181的本体,以与摩擦片182接触,从而阻止电机轴121继续转动,实现制动功能。

[0038]

本方案通过在前端盖111设计安装凹槽112来安装电磁刹装置18,也就是将电磁刹装置18安装于在电机11壳体内,实现隐藏式设计,使得结构整体更具有美观性,同时还有效缩短了电磁刹装置18在轴向方向上的长度,节约了轴向上的安装空间。

[0039]

作为一种具体的实施方式,安装凹槽112包括:第一段槽113和第二段槽114。第一段槽113用于容纳电磁刹部件181。第二段槽114用于容纳摩擦片182。第一段槽113在电机轴121的延伸方向上的长度大于等于电磁刹部件181在电机轴121的延伸方向上的长度,以使电磁刹部件181能够完全位于第一段槽113内。

[0040]

进一步地,电磁刹装置18还包括防护板185。防护板185用于对电磁刹部件181进行防护。防护板185固定至电磁刹部件181的外侧。

[0041]

更进一步地,电磁刹部件181通过若干螺钉186固定至前端盖111。防护板185至少部分覆盖若干螺钉186的一端,以对若干螺钉186进行压紧,以避免若干螺钉186发生松动而影响电磁刹装置18的刹车性能,提高刹车的可靠性。

[0042]

作为一种具体的实施方式,电磁刹装置18还包括嵌件184。嵌件184位于摩擦片182的远离电磁刹部件181的一侧且固定至前端盖111。在前端盖111和电磁刹部件181之间设置嵌件184,减小了刹车的直径,方便安装还降低了成本。该嵌件184为导磁嵌件184。

[0043]

以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本实用新型,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1