一种模内铆合中极板的制作方法

1.本实用新型涉及电机中极板技术领域,尤其涉及一种模内铆合中极板。

背景技术:

2.爪极式步进电机,通常内部设置两个用于绕制线圈的骨架,在两个骨架之间会设置一对中极板,两个中极板相向设置,呈对称状态与骨架安装在一起。因为两个中极板为对称设置,所以制造时需要使用对称的两副模具,模具投入较高;同时两副模具不可能制作成完全一致,因此其制作出的中极板产品也不可能完全一致,因此在两个中极板组装时会或多或少地存在错位现象,影响产品性能;同时因为两个中极板的对称性,安装时也需要考虑

3.其方向性,尽量避免装错,影响了装配的效率。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足而提供一种模内铆合中极板,该模内铆合中极板设计新颖、结构简单,在模内成型,降低人工铆合不良因素,成本低,效率高,精度高。

5.为达到上述目的,本实用新型通过以下技术方案来实现。

6.一种模内铆合中极板,包括有上中极板及下中极板,上中极板上端设置有至少一个上铆凸点及一个上铆孔,下中极板上端设置有至少一个下铆凸点及一个下铆孔,且下铆凸点与上铆孔对应匹配相铆合,下铆孔与上铆凸点对应匹配相铆合。

7.其中,所述上中极板上端设置有若干个上翻齿及上固定孔。

8.其中,所述下中极板上端设置有若干个下翻齿及下固定孔。

9.其中,所述上中极板上端设置有两个上铆凸点及两个上铆孔,且上铆凸点与上铆孔相互间隔开。

10.其中,所述下中极板上端设置有两个下铆凸点及两个下铆孔,且下铆凸点与下铆孔相互间隔开。

11.本实用新型的有益效果为:本实用新型所述的一种模内铆合中极板,包括有上中极板及下中极板,上中极板上端设置有至少一个上铆凸点及一个上铆孔,下中极板上端设置有至少一个下铆凸点及一个下铆孔,且下铆凸点与上铆孔对应匹配相铆合,下铆孔与上铆凸点对应匹配相铆合。本实用新型先将上中极板及下中极板呈排状成型在一条料带上,然后直接在模内铆合,通过下铆凸点与上铆孔对应匹配相铆合,下铆孔与上铆凸点对应匹配相铆合,降低人工铆合不良因素,成本低,效率高,精度高;故本实用新型具有设计新颖、结构简单,在模内成型,降低人工铆合不良因素,成本低,效率高,精度高的优点。

附图说明

12.下面利用附图来对本实用新型进行进一步的说明,但是附图中的实施例不构成对本实用新型的任何限制。

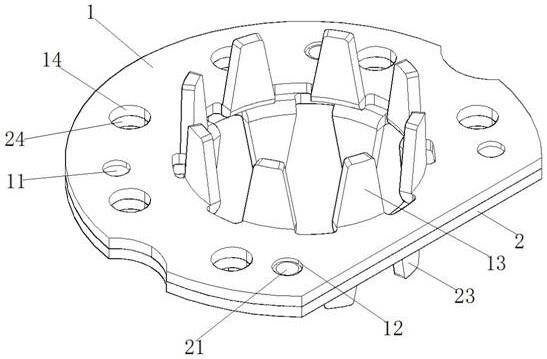

13.图1为本实用新型的结构示意图;

14.图2为本实用新型分解的结构示意图。

15.在图1

‑

2中包括有:

16.1——上中极板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11——上铆凸点

17.12——上铆孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13——上翻齿

18.14——上固定孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——下中极板

19.21——下铆凸点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22——下铆孔

20.23——下翻齿

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24——下固定孔。

具体实施方式

21.下面结合具体的实施方式来对本实用新型进行说明。

22.如图1

‑

2所示,一种模内铆合中极板,包括有上中极板1及下中极板2,上中极板1上端设置有至少一个上铆凸点11及一个上铆孔12,下中极板2上端设置有至少一个下铆凸点21及一个下铆孔22,且下铆凸点21与上铆孔12对应匹配相铆合,下铆孔22与上铆凸点11对应匹配相铆合。

23.进一步的,所述上中极板1上端设置有若干个上翻齿13及上固定孔14。

24.进一步的,所述下中极板2上端设置有若干个下翻齿23及下固定孔24。

25.作为本实施例优选的,所述上中极板1上端设置有两个上铆凸点11及两个上铆孔12,且上铆凸点11与上铆孔12相互间隔开。

26.作为本实施例优选的,所述下中极板2上端设置有两个下铆凸点21及两个下铆孔22,且下铆凸点21与下铆孔22相互间隔开。

27.需更进一步的解释,本实用新型先将上中极板1及下中极板2呈排状成型在一条料带上,然后直接在模内铆合,通过下铆凸点21与上铆孔12对应匹配相铆合,下铆孔22与上铆凸点11对应匹配相铆合,降低人工铆合不良因素,成本低,效率高,精度高;故本实用新型具有设计新颖、结构简单,在模内成型,降低人工铆合不良因素,成本低,效率高,精度高的优点。

28.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1