1.本技术属于电机技术领域,具体涉及一种转子组件和电机。

背景技术:2.永磁直流电机由于其结构简单、效率高等特点,近年来被广泛的应用在各大领域。目前永磁直流电机的转子应用较多的结构分为表贴式和内嵌式,相对于表贴转子,内嵌式的明显优势在于减小电枢反应的退磁和在高速运转时离心力的防护,且更加适用于电机的弱磁控制。此外内嵌式结构有聚磁作用,增加了气隙磁通密度。

3.传统内嵌式转子因设计不合理会导致转子高速转动时振动更加明显,加大电机噪音,影响电机整体性能。

技术实现要素:4.因此,本技术在于提供一种转子组件和电机,能够解决现有技术中内嵌式转子因设计不合理会导致转子高速转动时振动更加明显,加大电机噪音,影响电机整体性能的问题。

5.为了解决上述问题,本技术提供一种转子组件,包括:

6.转子,包括减震部和电磁部,所述减震部设在所述电磁部内;

7.所述减震部包括由内至外依次设置的第一铁芯和第二铁芯,所述第一铁芯和所述第二铁芯之间填充有第一减振材料层;

8.所述电磁部包括有第三铁芯和磁瓦,所述第三铁芯中设有磁瓦槽,所述磁瓦设在所述磁瓦槽中。

9.可选地,所述第一铁芯的外周壁上设有第一凸台.

10.可选地,所述第二铁芯的内周壁上设有第二凸台,所述第一凸台和所述第二凸台为错位设置。

11.可选地,所述第一凸台和/或所述第二凸台的横截面形状包括半圆形。

12.可选地,所述减震部与所述电磁部之间填充有第二减振材料层。

13.可选地,所述第二减振材料层包括注塑料层和减震橡胶层叠加而成。

14.可选地,所述第二铁芯上设有沿径向方向上通孔,使得所述第一减振材料层与所述第二减振材料层相互贯通。

15.可选地,所述第二铁芯的外周壁上设有第三凸台,所述第三凸台与所述磁瓦位于所述转子的同一直径方向上。

16.可选地,所述第三凸台的横截面形状包括梯形。

17.可选地,所述第二铁芯的最大直径为φb2,最小直径为φb1,所述第三凸台的径向高度为h,其中,h=(φb2

‑

φb1)/2k,k为常数。

18.可选地,所述第三铁芯的内桥和外桥均设为断开。

19.根据本技术的另一方面,提供了一种电机,包括如上所述的转子组件。

20.本技术提供的一种转子组件,包括:转子,包括减震部和电磁部,所述减震部设在所述电磁部内;所述减震部包括由内至外依次设置的第一铁芯和第二铁芯,所述第一铁芯和所述第二铁芯之间填充有第一减振材料层;所述电磁部包括有第三铁芯和磁瓦,所述第三铁芯中设有磁瓦槽,所述磁瓦设在所述磁瓦槽中。

21.将转子分成内外两部分结构,对内部的减震部分设为套设的第一铁芯和第二铁芯,并在两部分铁芯之间设置减振材料层,能有效地减少转子在高速运转过程中产生的振动,减振效果良好。

附图说明

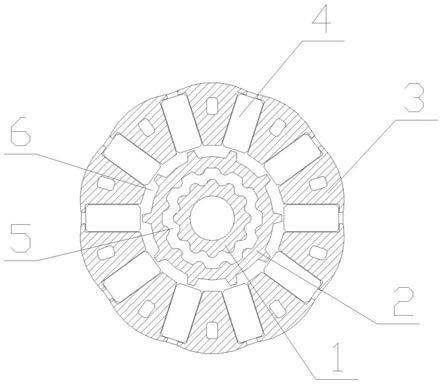

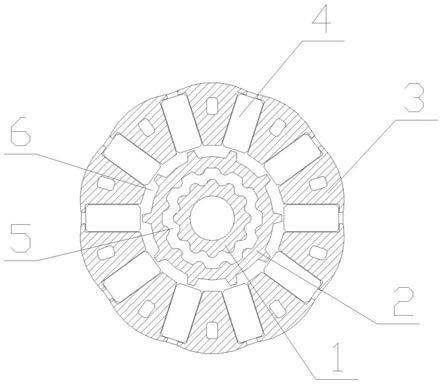

22.图1为本技术实施例的转子组件的剖面视图;

23.图2为本技术实施例的减震部的剖面结构示意图;

24.图3为本技术实施例的减震部和电磁部的连接结构示意图;

25.图4为本技术实施例的减震部和电磁部的连接结构示意图。

26.附图标记表示为:

27.1、第一铁芯;11、第一凸台;2、第二铁芯;21、第二凸台;22、第三凸台;23、通孔;3、第三铁芯;4、磁瓦;5、第一减振材料层;6、第二减振材料层;7、注塑料层。

具体实施方式

28.结合参见图1至图4所示,根据本技术的实施例,一种转子组件,包括:

29.转子,包括减震部和电磁部,所述减震部设在所述电磁部内;

30.所述减震部包括由内至外依次设置的第一铁芯1和第二铁芯2,所述第一铁芯1和所述第二铁芯2之间填充有第一减振材料层5;

31.所述电磁部包括有第三铁芯3和磁瓦4,所述第三铁芯3中设有磁瓦4槽,所述磁瓦4设在所述磁瓦4槽中。

32.转子采用减震部和电磁部的两部分构成,减震部设在电磁部内部;而减震部则包括由内至外的第一铁芯1和第二铁芯2,以及填充于第一铁芯1和第二铁芯2之间的第一减振材料层5,由于第一铁芯1和第二铁芯2通过柔性材料连接为一体,第一减振材料层5可为减震橡胶层,使得减震部具有减震效果,使得经由转子以及转轴传递的振动得到大大减弱,因此减震效果好。

33.在一些实施例中,第一铁芯1的外周壁上设有第一凸台11。

34.在第一铁芯1的外周壁上设置第一凸台11,能起到与第一减振材料层5的接触面积,提高第一减振材料层5与第一铁芯1的结构强度。

35.在一些实施例中,所述第二铁芯2的内周壁上设有第二凸台21,所述第一凸台11和所述第二凸台21为错位设置。

36.还可在第二铁芯2的内周壁上设置第二凸台21,能提高第一减振材料层5与第二铁芯2的结构强度;第一凸台11和第二凸台21为错位设置,是指第一凸台11设于相邻两个第二凸台21之间位置,其中第一凸台11沿径向可伸至两个相邻第二凸台21之间位置,这样使得减震部的结构强度得到加强。优选的,第一凸台11和/或所述第二凸台21的横截面形状包括半圆形,也可选用其它形状。

37.如图2所示的减震部结构,包括第一铁芯1和第二铁芯2,第一铁芯1的外周壁上半圆形第一凸台11,第一铁芯1的最大外圆直径为φc,第一凸台11半径为r1,第一凸台11设置多个沿第一铁芯1的外圆周均匀分布,尺寸满足:r1≤1mm,12mm<φc<14mm。而第二铁芯2内侧上的第二凸台21为半圆形结构,其中定义半径为r2,第二铁芯2最小内径为φb1,尺寸满足:φb1<18mm,φb1

‑

φc≥2mm,r2=r1且数量相等。

38.在一些实施例中,减震部与所述电磁部之间填充有第二减振材料层6。

39.在减震部和电磁部之间填充第二减振材料层6,进一步提高转子的减震效果。

40.在一些实施例中,第二减振材料层6包括注塑料层7和减震橡胶层叠加而成。

41.第二减振材料层6既可设为减震橡胶层,也可设为由注塑料层7和减震橡胶层叠加的复合层结构,均可达到减振效果。

42.在一些实施例中,第二铁芯2上设有沿径向方向上通孔23,使得所述第一减振材料层5与所述第二减振材料层6相互贯通。

43.由于第二铁芯2的内外两侧均设有减振材料层,为便于填充,以及加强转子整体的结构强度,第二铁芯2上设置径向贯通的通孔23,使得两层减振材料能相互连通。

44.基于铁芯为冲片层叠而成,可在多层冲片上设置通孔23,相邻冲片上的通孔23可重叠或错位设置。

45.在一些实施例中,第二铁芯2的外周壁上设有第三凸台22,所述第三凸台22与所述磁瓦4位于所述转子的同一直径方向上。优选的,第三凸台22的横截面形状包括梯形。

46.第二铁芯2外周壁上设置第三凸台22,提高第二铁芯2与第二减振材料层6的连接强度,其中第三凸台22与磁瓦4位于转子的同一直径方向上,可使得第三凸台22直接接触磁瓦4,或与磁瓦4存在间隙,比如此间隙填充注塑料等,此时第三凸台22还起到限位磁瓦4的作用。

47.而第二铁芯2的最大外径为φb2,尺寸满足:φb2≤25mm,φb2

‑

φb1≥6mm。

48.在一些实施例中,第二铁芯2的最大直径为φb2,最小直径为φb1,所述第三凸台22的径向高度为h,其中,h=(φb2

‑

φb1)/2k,k为常数。

49.根据第三凸台22是与磁瓦4直接抵触式接触,还是第三凸台22与磁瓦4为间隙设置的实际情况,来调整k值,达到调整第三凸台22的高度。

50.对于上述的第一凸台11、第二凸台21和第三凸台22设置数量,其中第一凸台11和第二凸台21的数量相同,均匀设置;而第三凸台22的数量为2p,p为转子的极对数,沿第二铁芯2外周壁沿圆周向(360/2p)

°

均匀分布。

51.在一些实施例中,第三铁芯3的内桥和外桥均设为断开。

52.电磁部中第三铁芯3上设置安装磁瓦4的磁瓦4槽,而磁瓦4两端的磁桥为断开设置;电磁部的整体结构为第三铁芯3与磁瓦4间隔拼接组成,磁瓦4相邻两片相近两侧的磁极相同。

53.根据本技术的另一方面,提供了一种电机,包括如上所述的转子组件。

54.电机采用上述的转子组件,能提高电机的减震效果。生产过程中,需要整个转子组件的外部进行包塑,提高结构强度。

55.本领域的技术人员容易理解的是,在不冲突的前提下,上述各实施方式可以自由地组合、叠加。

56.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本技术的保护范围。