一种输配电缆敷设防护结构的制作方法

1.本技术涉及电缆敷设的技术领域,尤其是涉及一种输配电缆敷设防护结构。

背景技术:

2.电缆敷设是指沿经勘查的路由布放、安装电缆以形成电缆线路的过程。根据使用场合,可分为架空、地下(管道和直埋)、水底、墙壁和隧道等几种敷设方式。合理选择电缆的敷设方式对保证线路的传输质量、可靠性和施工维护等都是十分重要的。

3.相关技术中,输配电缆常常采用地下直埋或管道引导的方式敷设,输配电缆敷设过程中,每间隔一段距离需要修砌电缆井,电缆井便于施工中穿设电缆、形成对电缆的防护作用,同时工程竣工后电缆井方便供操作人员维护电缆。

4.针对上述中的相关技术,发明人认为敷设电缆过程中,各敷设段土壤地质等存在差异,而电缆整体需要张紧以提高电缆的敷设稳定性,当部分土壤地质受外界因素等影响发生位移变形甚至塌陷时,容易对张紧状态的电缆造成拉扯作用,拉扯力超过电缆所能承受的牵引力时,容易对电缆造成损坏。

技术实现要素:

5.为了改善张紧敷设的电缆应对地质变形的能力,本技术提供一种输配电缆敷设防护结构。

6.本技术提供的一种输配电缆敷设防护结构采用如下的技术方案:一种输配电缆敷设防护结构,包括电缆井体,所述电缆井体开设有若干供电缆穿入的穿缆口一和若干供电缆穿出的穿缆口二;所述电缆井体内位于所述穿缆口一和所述穿缆口二之间设置有至少一个弹性抵推机构,电缆穿过所述穿缆口一和穿缆口二时,所述弹性抵推机构抵推电缆偏离对应所述穿缆口一和穿缆口二相对的线性方向。

7.通过采用上述技术方案,操作人员沿电缆敷设路线的地面依次预先挖设供电缆井体置入的土坑,然后将电缆井体置入土坑,沿电缆敷设路线在地面挖设缆道并与电缆井体所在土坑连通,由电缆井体内经由穿缆口二向外导出电缆或沿缆道将电缆穿入穿缆口一并穿出穿缆口二,在电缆井体内延伸的电缆由弹性抵推机构抵推偏离线性方向,从而使电缆在电缆井体内形成有缓冲弯曲段,外部土壤地质发生变形甚至坍塌时,电缆拉紧变形并同时在若干电缆井体内反推弹性抵推机构,有利于抵消电缆随土壤地质变形、坍塌时所需的变形量,降低拉扯力过大造成电缆损坏的风险,同时有利于保持电缆整体张紧,改善张紧敷设的电缆应对地质变形的能力,提高对电缆的保护并提高电缆敷设的稳定性。

8.可选的,所述弹性抵推机构包括设置在所述电缆井体内壁的架体,所述架体位于若干所述穿缆口一和若干所述穿缆口二之间,所述架体上弹性穿接有导杆组件,所述导杆组件转动连接有用于抵推电缆的抵推辊组件。

9.通过采用上述技术方案,电缆穿入电缆井体内后,导杆组件弹性抵推抵推辊组件

并抵推电缆偏离线性延伸形成预留弯曲量,抵推辊组件有利于通过相对电缆的滚动摩擦减少相对电缆的滑动摩擦,降低电缆延伸过程中的磨损,提高对电缆的保护。

10.可选的,所述导杆组件包括至少两根导杆,所述导杆的一端贯穿所述架体并固定有限位块,另一端固定连接有轴承,所述导杆位于所述轴承和架体之间的杆壁套设有弹簧;所述抵推辊组件包括转动连接所述轴承的抵推辊,所述抵推辊的两端均固定有用于相对限制电缆脱离抵推辊的辊面的限位板;所述电缆井体的内壁位于所述穿缆口一和穿缆口二处均转动设置有用于承托电缆的承托辊。

11.通过采用上述技术方案,电缆穿入穿缆口一和穿出穿缆口二时均由承托辊滚动承托,有利于减少电缆在穿缆口一和穿缆口二处发生弯折及相对电缆井体内壁产生的磨损,弹簧抵推架体带动导杆、轴承及抵推辊形成对电缆的弹性抵紧力,限位板进一步提高电缆抵贴在抵推辊上的稳定性,提高电缆敷设延伸方向的稳定性。

12.可选的,所述电缆井体的外壁位于所述穿缆口一和穿缆口二的下方均设置有承托座,所述承托座可升降设置有承托杆。

13.通过采用上述技术方案,电缆穿入穿缆口一或穿出穿缆口二前均由承托杆承托,操作人员根据电缆尺寸升降调节承托杆高度,有利于减少电缆敷设穿过电缆井体时与电缆井体外壁发生磨擦的问题,提高对电缆的保护。

14.可选的,所述电缆井体开设有井口,所述井口上盖设有井盖,所述电缆井体位于所述井口开口端开设有密封环槽,所述井盖固定有用于密封插接所述密封环槽的密封插块。

15.通过采用上述技术方案,操作人员埋设电缆井体后,开启井盖方便供操作人员由井口下井并进行检修,井盖通过密封插块密封插接密封环槽后,有利于减少外部渗水渗入井口内,提高电缆井体内部防水性能。

16.可选的,所述电缆井体的侧壁开设有若干散热孔,所述井盖朝向所述电缆井体一侧固定连接有挡板,所述挡板的板面朝向所述散热孔,且所述挡板相对所述散热孔之间预留有间隙;所述电缆井体内可拆卸设置有散热架,所述散热架上设置有散热扇。

17.通过采用上述技术方案,散热孔有利于改善电缆井体内部散热性能,挡板有利于避免散热孔直接与电缆井体外部空间相对,减少外部杂质、水源直接渗入散热孔的问题,操作人员安置电缆井体并敷设电缆后,将散热架及散热扇置入电缆井体内,散热扇配合散热孔进一步改善电缆井体内部散热性能,提高对电缆的保护。

18.可选的,所述散热架包括用于安装所述散热扇的架板,所述架板朝向所述散热孔的端壁设置有翼板,且所述翼板和相对所述电缆井体的内壁之间形成有导流道,所述散热孔连通所述导流道,且所述电缆井体的侧壁开设有用于连通所述导流道的排流口。

19.通过采用上述技术方案,导流道有利于引导由散热孔渗入电缆井体内的水体并通过排流口及时排出,减少外部水源渗入电缆井体内并接触电缆,提高电缆井体内部防排水性能。

20.可选的,所述电缆井体内底部设置有分隔底板,所述分隔底板上开设有若干渗水孔,所述电缆井体的内底壁和所述分隔底板之间设置有吸湿层。

21.通过采用上述技术方案,分隔底板一方面承载进入电缆井体的人员,另一方面间

隔下方吸湿层避免下井人员接触,渗水孔方便快速下渗电缆井体内水体并通过吸湿层吸附,有利于促进电缆井体内部空气干燥,提高对电缆的保护。

22.可选的,所述电缆井体的侧壁开设有连通所述吸湿层的排水口,且所述排水口上设置有过滤板。

23.通过采用上述技术方案,排水口有利于及时排放电缆井体内部下渗水体,同时过滤板有利于减少吸湿层随水体排出排水口的问题。

24.可选的,所述电缆井体的外底壁固定有基座,所述基座背离所述电缆井体的侧壁固定有若干稳固地钉。

25.通过采用上述技术方案,电缆井体置入地面的土坑内后,基座加重电缆井体底部质量,有利于提高电缆井体的稳定性,若干稳固地钉同时插入土壤内进一步提高基座及电缆井体的稳定性。

26.综上所述,本技术包括以下至少一种有益技术效果:电缆井体内延伸的电缆由弹性抵推机构抵推偏离线性方向,使电缆在电缆井体内形成有缓冲弯曲段,外部土壤地质发生变形甚至坍塌时,电缆拉紧变形并同时在若干电缆井体内反推弹性抵推机构,有利于抵消电缆随土壤地质变形、坍塌时所需的变形量,降低拉扯力过大造成电缆损坏的风险,弹性抵推机构有利于保持电缆整体张紧,改善张紧敷设的电缆应对地质变形的能力,提高对电缆的保护并提高电缆敷设的稳定性;承托辊滚动承托电缆,减少电缆在穿缆口一和穿缆口二处发生弯折及相对电缆井体内壁产生的磨损,弹簧抵推架体带动导杆、轴承及抵推辊形成对电缆的弹性抵紧力,限位板进一步提高电缆抵贴在抵推辊上的稳定性,提高电缆敷设延伸方向的稳定性;导流道有利于引导由散热孔渗入电缆井体内的水体并通过排流口及时排出,减少外部水源渗入电缆井体内并接触电缆,提高电缆井体内部防排水性能。

附图说明

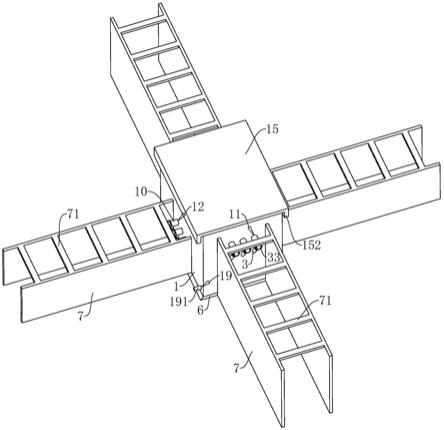

27.图1是本技术实施例中用于体现电缆井体和板桩整体的结构示意图。

28.图2是本技术实施例中用于体现预制穿缆管、承托座、承托杆、托板、定位螺钉、基座、稳固地钉、排水口、排水管和过滤板的结构示意图。

29.图3是本技术实施例中用于体现两组弹性抵推机构、散热扇、井盖、滤网、分隔底板、吸湿层、密封环槽和密封插块的剖视图。

30.图4是本技术实施例中用于体现散热孔、散热架、导流道和排流口的剖视图。

31.图5是图3中a部分的放大图,用于体现抵推辊组件和导杆组件的结构。

32.附图标记说明,1、电缆井体;10、预制穿缆管;11、穿缆口一;12、穿缆口二;13、井口;14、密封环槽;15、井盖;151、密封插块;152、挡板;16、散热孔;17、导流道;18、排流口;19、排水口;191、排水管;192、过滤板;2、弹性抵推机构;21、架体;22、导杆组件;221、导杆;222、限位块;223、弹簧;224、轴承;23、抵推辊组件;231、抵推辊;2311、芯轴;232、限位板;24、承托辊;3、承托座;31、承托杆;32、升降孔;33、托板;34、定位螺钉;4、散热架;41、架板;42、翼板;43、散热扇;44、滤网;5、分隔底板;51、渗水孔;52、吸湿层;6、基座;61、稳固地钉;7、板桩;71、连杆。

具体实施方式

33.以下结合附图1

‑

5对本技术作进一步详细说明。

34.本技术实施例公开了一种输配电缆敷设防护结构。参照图1和图2,一种输配电缆敷设防护结构包括电缆井体1,本技术实施例中电缆井体1可采用长方体结构,电缆井体1其中两相背立面的其中一面开设有一组供电缆穿入的穿缆口一11,另一面相对开设有一组供电缆穿出的穿缆口二12。电缆井体1的另外两相背立面依次开设相同结构的一组穿缆口一11和一组穿缆口二12并一一对应。两组穿缆口一11和穿缆口二12纵向间隔设置并形成十字交叉的电缆敷设方向。

35.参照图1,电缆井体1外部沿电缆十字交叉敷设的四个方向均设置有板桩7,每个方向的板桩7设置为两块并相对形成供电缆敷设的通道,两相对板桩7的顶端相对固定连接有若干连杆71,且若干连杆71沿电缆敷设方向依次均匀相设置。本技术实施例中,电缆井体1、板桩7均可采用预制构件,有利于减少砖砌或混凝土浇筑所需要花费的等待稳固的时间。

36.操作人员沿电缆敷设路线的地面挖设用以埋设电缆的缆道,将预制的板桩7打入缆道内,从而稳固电缆敷设沿线的地质结构,提高对敷设在内的电缆的保护。沿缆道间隔挖设若干供电缆井体1置入的土坑,然后将电缆井体1置入土坑,由电缆井体1内经由穿缆口二12向外导出电缆或沿缆道将电缆穿入穿缆口一11并穿出穿缆口二12,最终完成不同走向的电缆的交叉敷设。操作人员根据地质情况,在地质松软的地段选择使用管道套设在电缆外侧形成保护,在地质较硬的地段可不使用管道,从而节省工程材料。

37.参照图3和图4,电缆井体1内位于每组穿缆口一11和穿缆口二12之间均设置有一个弹性抵推机构2,弹性抵推机构2包括固定在电缆井体1内壁的架体21,架体21的底面弹性穿接有导杆组件22,导杆组件22的底端转动连接有抵推辊组件23。电缆穿过穿缆口一11和穿缆口二12时,导杆组件22配合抵推辊组件23向下抵推电缆偏离穿缆口一11和穿缆口二12相对的线性方向,使电缆在电缆井体1内形成有缓冲弯曲段。当沿缆道敷设的电缆的外部土壤地质发生变形甚至坍塌时,电缆拉紧变形并同时在每个电缆井体1内反推抵推辊组件23及导杆组件22,有利于抵消电缆随土壤地质变形、坍塌时所需的变形量,降低拉扯力过大造成电缆损坏的风险,抵推辊组件23及导杆组件22在电缆敷设完成后保持电缆整体张紧,同时预留缓冲弹性以改善张紧敷设的电缆应对地质变形的能力,提高对电缆的保护。

38.参照图3和图5,每个架体21的长度方向垂直于对应电缆的敷设方向,导杆组件22包括至少两根导杆221,本技术实施例中每组导杆组件22设置有两根导杆221,导杆221的顶端贯穿架体21的顶面并固定有限位块222,导杆221的底端固定连接有轴承224,导杆221位于轴承224和架体21的底面之间的杆壁套设有弹簧223。抵推辊组件23包括设置在两相对轴承224之间的抵推辊231,抵推辊231同轴心固定穿接有用以转动连接轴承224的芯轴2311。抵推辊231的两端均固定有限位板232,两相对限位板232相对限制电缆脱离抵推辊231的辊面。

39.参照图3和图4,电缆井体1的内壁位于穿缆口一11和穿缆口二12的下方均转动设置有承托辊24。

40.电缆穿入穿缆口一11和穿出穿缆口二12时均由承托辊24滚动承托,有利于减少电缆在穿缆口一11和穿缆口二12处发生弯折及相对电缆井体1内壁产生的磨损。同时抵推辊231有利于减少相对电缆的滑动摩擦,降低电缆延伸过程中的磨损,提高对电缆的保护。弹

簧223抵推架体21带动导杆221、轴承224及抵推辊231形成对电缆的弹性抵紧力,限位板232进一步提高电缆抵贴在抵推辊231上的稳定性,提高电缆敷设延伸方向的稳定性。

41.参照图2和图3,电缆井体1位于穿缆口一11和穿缆口二12的外端均固定有预制穿缆管10,预制穿缆管10有利于减少电缆与电缆井体1侧壁间的磨擦。电缆井体1的外壁位于穿缆口一11和穿缆口二12的下方均设置有承托座3,承托座3的顶端朝向背离电缆井体1外壁倾斜向上,承托座3的顶端沿自身轴向开设有升降孔32,升降孔32内可升降穿设有承托杆31,承托杆31的顶端固定有托板33,托板33的承托面可采用弧面结构以契合预制穿缆管10导出的电缆。承托座3的侧壁螺纹连接有定位螺钉34,定位螺钉34可穿入升降孔32内并抵紧定位承托杆31的升降承托位置。

42.电缆穿入穿缆口一11或穿出穿缆口二12前均由承托杆31及托板33承托,操作人员根据电缆尺寸升降调节承托杆31高度并通过定位螺钉34快速定位,有利于减少电缆敷设穿过电缆井体1时与电缆井体1外壁发生磨擦的问题,减少电缆导出电缆井体1发生大角度弯折的发生,提高对电缆的保护。

43.参照图3和图4,电缆井体1的顶端开设有井口13,井口13上盖设有井盖15。电缆井体1内底部水平分隔设置有一层用以承载操作人员分隔底板5。电缆井体1内壁可预制爬梯以方便供操作人员下井检修电缆。

44.电缆井体1位于井口13开口端周向开设有密封环槽14,井盖15的底面固定有密封插块151,井盖15盖设在井口13上时,密封插块151与密封环槽14密封接合。井盖15通过密封插块151密封插接密封环槽14后,有利于减少外部渗水渗入井口13内,提高电缆井体1内部防水性能。

45.电缆井体1的相背两侧壁均开设有若干散热孔16,井盖15对应的相背两端均朝向背离电缆井体1一侧延伸并固定连接有挡板152。挡板152的板面竖向延伸并覆盖散热孔16所在的电缆井体1的外侧壁,同时挡板152相对散热孔16之间预留有间隙。散热孔16有利于改善电缆井体1内部散热性能,挡板152有利于避免散热孔16直接与电缆井体1外部空间相对,减少外部杂质、水源直接渗入散热孔16的问题。

46.电缆井体1内位于井盖15下方可拆卸设置有散热架4,散热架4包括水平铺设在井口13下方的架板41,架板41的水平面面积小于井口13的开口面积。架板41朝向散热孔16的端面固定有翼板42,翼板42的底端延伸至电缆井体1位于散热孔16下方的内壁,并且翼板42与电缆井体1内壁形成有导流道17,散热孔16连通导流道17,同时电缆井体1的侧壁位于散热孔16下方开设有用以连通导流道17的排流口18。

47.两翼板42的顶端相对固定有滤板,滤板水平铺设在架板41顶面。架板41上固定有若干散热扇43,散热扇43的风口朝向滤板。

48.操作人员安置电缆井体1并敷设电缆后,将散热架4及散热扇43置入电缆井体1内,散热扇43配合散热孔16进一步改善电缆井体1内部散热性能,提高对电缆的保护。导流道17有利于引导由散热孔16渗入电缆井体1内的水体并通过排流口18及时排出,减少外部水源渗入电缆井体1内并接触电缆,提高电缆井体1内部防排水性能。

49.参照图2和图3,分隔底板5上开设有若干渗水孔51,电缆井体1的内底壁和分隔底板5之间设置有一层吸湿层52,吸湿层52可采用如蓄水陶土等不可燃的材料。电缆井体1的底部侧壁开设有连通吸湿层52的排水口19,排水口19连接有排水管191,且排水管191内设

置有过滤板192。分隔底板5间隔下方吸湿层52避免下井人员接触,渗水孔51方便快速下渗电缆井体1内水体并通过吸湿层52吸附,有利于促进电缆井体1内部空气干燥,提高对电缆的保护。排水口19有利于及时排放电缆井体1内部下渗水体,过滤板192有利于减少吸湿层52随水体排出排水口19的问题。

50.参照图2,电缆井体1的外底壁固定有基座6,基座6整体纵截面形状呈等腰梯形,基座6的底面均匀固定有若干稳固地钉61。电缆井体1置入地面的土坑内后,基座6加重电缆井体1底部质量,有利于提高电缆井体1的稳定性,若干稳固地钉61同时插入土壤内进一步提高基座6及电缆井体1的稳定性。

51.本技术实施例一种输配电缆敷设防护结构的实施原理为:操作人员沿电缆敷设路线的地面挖设供电缆埋设的缆道和供电缆井体1置入的土坑,将每个电缆井体1置入对应土坑并沿缆道依次打入板桩7,沿缆道敷设电缆。

52.将若干电缆敷设穿过电缆井体1,在电缆井体1外侧的电缆由托板33及预制穿缆管10承载,在电缆井体1内部的电缆由承托辊24滚动承托。电缆井体1内的电缆同时由抵推辊231向下抵推偏离线性方向,使电缆在电缆井体1内形成有缓冲弯曲段。

53.外部土壤地质发生变形甚至坍塌时,电缆拉紧变形并同时在若干电缆井体1内反推抵推辊231、导杆221及弹簧223,从而抵消电缆随土壤地质变形、坍塌时所需的变形量,降低拉扯力过大造成电缆损坏的风险。

54.抵推辊231、承托辊24等有利于保持电缆整体张紧,改善张紧敷设的电缆应对地质变形的能力,配合板桩7、电缆井体1、托板33、预制穿缆管10等提高对电缆的保护及电缆敷设的稳定性。

55.电缆敷设完成后,开启散热扇43针对电缆井体1内部进行强制空气流动,提高电缆井体1内部散热性能,提高对电缆的保护。

56.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1