铁芯绕线用剪线机构的制作方法

1.本实用新型涉及电机组装领域技术,尤其是指一种铁芯绕线用剪线机构。

背景技术:

2.绕线机是一种把线状的物体缠绕到特定的工件上的设备,通常用于铜线缠绕。现有的分块式定子总成需要九个或十二个分块式定子拼装而成,且每个分块式定子上会有两个线头(始线头和尾线头)。目前市场上伺服电机分块式定子的漆包线绕制主要采用人工剪线操作;另一种采用低端绕线机(一次只能绕一个定子)。传统的手工绕线、剪线效率低,需要大量的劳动力从事生产,增加了生产的时间投入,侧面增加了伺服电机生产的人工成本。因此,应针对现有的分块式定子绕线机的剪线部分进行改进,以解决上述问题。

技术实现要素:

3.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种铁芯绕线用剪线机构,其通过将复数个气剪、前后驱动装置、左右驱动装置和引线组件相结合形成针对电机定子绕线用的剪线机构,实现了对线材的自动清洁和剪线操作,提高了生产效率和产品质量。

4.为实现上述目的,本实用新型采用如下之技术方案:

5.一种铁芯绕线用剪线机构,其包括有支架、复数个安装于支架上的气剪、驱动支架前后移动的前后驱动装置、驱动支架左右移动的左右驱动装置、复数个用于引导线材进入绕线机构的引线组件,该复数个气剪并排倾斜向下式安装于支架上;该左右驱动装置安装于前后驱动装置之输出端上;该支架安装于左右驱动装置之输出端上;该引线组件安装于支架上,并于气剪相对应。

6.作为一种优选方案:所述支架包括有第一滑动板、第二滑动板、支座和滑动座,该第一滑动板安装于前后驱动装置之输出端上;上述左右驱动装置安装于第一滑动板上;该第二滑动板安装于左右驱动装置之输出端上;该支座安装于第二滑动板上,上述引线组件安装于支座上;该滑动座可滑动式安装于支座上,上述复数个气剪并排间隔式安装于该滑座上,并于支座上安装有用于驱动滑动座上下移动的升降驱动装置,该升降驱动装置之输出端与滑动座相连。

7.作为一种优选方案:所述支座上还设置有用于驱动滑动座横向滑动的横向驱动装置,该横向驱动装置之输出端与滑动座相连。

8.作为一种优选方案:所述支架上还设置有用于夹线的夹线组件,该夹线组件包括有两夹线块和驱动两夹线块合拢的夹线驱动气缸,至少一夹线块与夹线驱动气缸轴端相连,线材由两夹线块之间穿过;夹线驱动气缸驱动两夹线块合拢或松开线材。

9.作为一种优选方案:所述引线组件具有引线管和位于引线管后侧的擦线装置,该引线管位于支座上,该擦线装置包括有两可弹性相抵的擦线轮,线材穿过两擦线轮之间缝隙后由引线管穿出。

10.作为一种优选方案:所述支架还包括有两支撑梁,于两支撑梁上分别设置有导轨,上述第一滑动板上设置有滑槽,该滑槽与导轨滑动式配合。

11.作为一种优选方案:所述支座上设置有一横向滑板和一升降滑板,该横向滑板可横向滑动式安装于支座上;该升降滑板可升降滑动式安装于横向滑板上;上述复数个气剪并排间隔安装于升降滑板上,上述升降驱动装置之输出端与升降滑板相连;上述横向驱动装置之输出端与横向滑板相连。

12.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,通过将复数个气剪、前后驱动装置、左右驱动装置和引线组件相结合形成针对电机定子绕线用的剪线机构,该剪线机构实现了对线材的自动清洁和剪线操作;集多项功能于一体,节省了大量的人工劳动,提高了生产效率和产品质量,降低了生产成本。

13.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对其进行详细说明。

附图说明

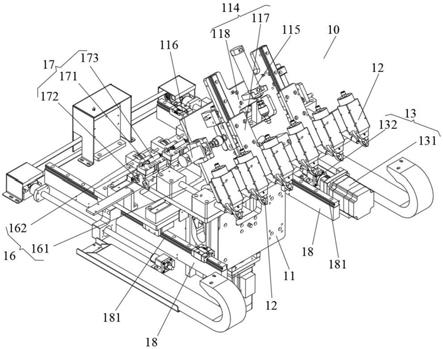

14.图1为本实用新型之剪线机构立体示意图;

15.图2为本实用新型之剪线机构另一视角立体示意图。

16.附图标识说明:

17.10、剪线机构;11、支架;111、第一滑动板;112、第二滑动板;113、支座;114、滑动座;115、升降驱动装置;116、横向驱动装置;117、横向滑板;118、升降滑板;119、滑槽;12、气剪;13、前后驱动装置;131、电机;132、丝杆;14、左右驱动装置;141、电机;142、丝杆;16、引线组件;161、引线管;162、擦线装置;1621、擦线轮;1622、弹簧;17、夹线组件;171、夹线块;172、夹线驱动气缸;173、弹簧;18、支撑梁;181、导轨。

具体实施方式

18.本实用新型如图1和图2所示,一种铁芯绕线用剪线机构,包括有支架11、复数个安装于支架11上的气剪12、驱动支架11前后移动的前后驱动装置13、驱动支架11左右移动的左右驱动装置14以及用于引导线材进入绕线机构的引线组件16,其中:

19.该剪线机构10用于对绕线后的铁芯进行剪线操作。

20.该复数个气剪12并排倾斜向下式安装于支架11上;该左右驱动装置14安装于前后驱动装置13之输出端上;该支架11安装于左右驱动装置14之输出端上。前后驱动装置13和左右驱动装置14主要用于对气剪12的较大距离调整,以使其处于最佳的剪线操作位。

21.该支架11包括有第一滑动板111、第二滑动板112、支座113和滑动座114,该第一滑动板111安装于前后驱动装置13之输出端上;上述左右驱动装置14安装于第一滑动板111上;该第二滑动板112安装于左右驱动装置14之输出端上;该支座113安装于第二滑动板112上,上述引线组件16安装于支座113上;该滑动座114可滑动式安装于支座113上,上述复数个气剪12并排间隔式安装于该滑动座114上,并于支座113上安装有用于驱动滑动座114上下移动的升降驱动装置115(气缸),该升降驱动装置115之输出端与滑动座114相连。该支座113上还设置有用于驱动滑动座114横向滑动的横向驱动装置116(气缸),该横向驱动装置116之输出端与滑动座114相连。具体是于支座113上设置有一横向滑板117和一升降滑板

118(横向滑板117和升降滑板118构成上述滑动座114),该横向滑板117可横向滑动式安装于支座113上;该升降滑板118可升降滑动式安装于横向滑板117上;上述复数个气剪12并排间隔安装于升降滑板118上,上述升降驱动装置115之输出端与升降滑板118相连;上述横向驱动装置116之输出端与横向滑板117相连。前后驱动装置13和左右驱动装置14均采用电机131/141加丝杆132/142的方式传动(该传动方式可提高第一滑动板111、第二滑动板112的移动距离精确性,提高剪线精度),第一滑动板111与前后驱动装置13之丝杆可转动式配合,第二滑动板112与左右驱动装置14之丝杆可转动式配合;电机131/141驱动丝杆132/142转动带动第一滑动板111和第二滑动板112沿丝杆132/142移动。需要说明的是,前后驱动装置13和左右驱动装置14也可采用气缸或其它驱动方式。

22.该引线组件16具有引线管161和位于引线管161后侧的擦线装置162,该引线管161位于支座113上,该擦线装置162位于引线管161前侧,其包括有弹簧1622以及两个在弹簧1622作用下弹性相抵的擦线轮1621,线材穿过两擦线轮1621之间缝隙后由引线管161穿出;常态下,两擦线轮1621在弹簧1622作用下彼此合拢,线材被弹性挤压于两擦线轮1621之间,线材在牵拉过程中,擦线轮1621可将线材表面灰尘擦除,以避免影响铁芯正常运行;该两擦线轮1621可通过手动彼此分开,以供绕线前的牵线、穿线操作。

23.于支架11上还设置有用于夹线的夹线组件17,该夹线组件17包括有两夹线块171和驱动两夹线块171合拢的夹线驱动气缸172,至少一夹线块171与夹线驱动气缸172轴端相连,线材经上述两擦线轮1621之间,再由两夹线块171之间穿过后,经引线管161后穿出到达绕线机构处。夹线驱动气缸172驱动两夹线块171合拢夹紧或松开线材;夹紧线材的目的主要是在铁芯绕线完毕后将线材夹紧,防止线材窜动,以保持伸出引线管161的线材长度不变,避免下次绕线时要重新调整线材伸出距离,以便于下次绕线。另外,为了防止突然停电导致两夹线块171无法合拢夹线,于两夹线块171之间连接有弹簧173;弹簧173可在铁芯绕完线后,促使两夹线块171保持合拢常态;需要两夹线块171分离以从中穿线时,夹线驱动气缸172驱动两夹线块171彼此分离。

24.并且,支架11还包括有两支撑梁18,于两支撑梁18上分别设置有导轨181,上述第一滑动板111上设置有滑槽119,该滑槽119与导轨181滑动式配合;滑槽119与导轨181的配合可提高第一滑动板111的滑动平稳性,防止其滑动时晃动,提高剪线操作的精确性。

25.本实用新型的设计重点在于,通过将复数个气剪、前后驱动装置、左右驱动装置和引线组件相结合形成针对电机定子绕线用的剪线机构,该剪线机构实现了对线材的自动清洁和剪线操作;集多项功能于一体,节省了大量的人工劳动,提高了生产效率和产品质量,降低了生产成本。

26.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所做的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1