一种中间环及其应用的双斜槽转子

1.本实用新型涉及电机技术领域,特别是涉及一种中间环及其应用的双斜槽转子。

背景技术:

2.双斜槽转子的感应电机相比于单斜槽转子的感应电机具有诸多优点,其具体的转子结构可以分为上下层端环、上下层导条,中间环,通过设置合适的上下层导条的倾斜角度与相互交错的角度可以有效的降低感应电机的振动与噪声。但同时,中间环的引入也带来了不利影响,如中间环的引入会使得电机的铸造工艺更加复杂,以及会存在中间环断裂的潜在风险,由于中间环的材料为铝,其导磁性能较低,会增加气隙的等效长度,使得电机的励磁电抗降低,功率因数下降。

技术实现要素:

3.本实用新型旨在在于提出一种中间环及其应用的双斜槽转子,该结构可以优化双斜槽转子的铸造工艺,有效避免中间环断裂的风险,同时可以提高电机的功率因数和改善电机的起动性能。

4.本实用新型的目的通过以下技术方案实现:

5.一种中间环,包括外层中环和内层中环,其中:

6.外层中环套装在内层中环外;内层中环和外层中环由不同的导电导磁材料制成,外层中环的磁导率和电阻率高于内层中环的磁导率和电阻率,使得磁路可以通过外层中环,提高电机的功率因数,并且可以利用转子电流起动时的趋肤效应,提高起动时的起动电阻,提升起动转矩。

7.作为本实用新型进一步优化的方案,外层中环由铜铁合金制成,内层中环由铝制成,铜铁合金的磁导率和电阻率要大于铝的磁导率和电阻率,且铜铁合金的机械强度大,可以有效避免中间环断裂的风险。

8.作为本实用新型进一步优化的方案,外层中环径向宽度小于内层中环径向宽度,一般外层中环的径向宽度可占1/3个整体中间环径向宽度,以实现电机最优的启动性能。

9.作为本实用新型进一步优化的方案,外层中环的厚度与内层中环的厚度相等,便于中间环与转子铁心连接。

10.作为本实用新型进一步优化的方案,外层中环与内层中环同轴,便于中间环与转子铁心连接。

11.作为本实用新型进一步优化的方案,外层中环的内壁与内层中环外壁接触,外层中环与内层中环可以是现有技术中的粘贴、焊接或热胀冷缩等方式连接,在一些实施例中优选的,内层中环与转子导条一起浇注形成。

12.一种应用中间环的双斜槽转子,包括上层转子铁心、下层转子铁心和上述的中间环,其中:

13.上层转子铁心位于下层转子铁心上方,中间环设在上层转子铁心和下层转子铁心

之间。

14.作为本实用新型进一步优化的方案,还包括垫片,垫片设在上层转子铁心和下层转子铁心之间,且垫片套装在外层中环内,垫片与外层中环之间形内层中环浇注环。

15.作为本实用新型进一步优化的方案,上层转子铁心和下层转子铁心上分别具有上层导条和下层导条,中间环还用于连接上层导条和下层导条,双斜槽转子在铸铝之前,可以提前制好外层中环和垫片,并将外层中环、垫片与上层转子铁心和下层转子铁心叠压在一起,外层中环与垫片之间形成内层中环浇注环,然后铸铝,这种方式可以有效的改善铸铝时的转子铁心受力情况,提升铸铝水平,在铸铝完成后形成铝材料的上层导条和下层导条和内层中环,内层中环的外壁和内壁分别与外层中环和垫片接触并固定连接。

16.本实用新型的有益效果体现在:

17.本实用新型所提出的中间环及其应用的双斜槽转子,外层中环相对内层中环具有较高的磁导率和电阻率,可以增加电机的励磁电抗以提升电机的功率因数,同时由于外层中环具有较高的电阻率,因此在起动时可以有效的利用电流的趋肤效应,提高启动时的起动转矩。

附图说明

18.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解:

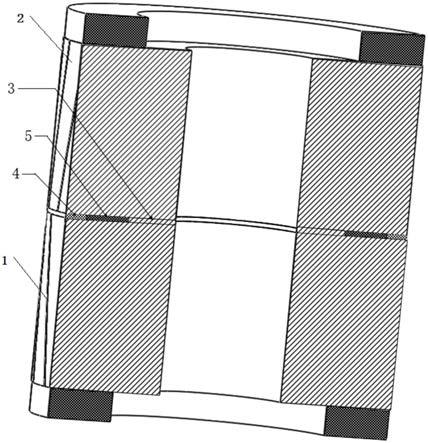

19.图1为本实用新型双斜槽转子结构示意图;

20.图2为双斜槽转子铁心未浇铸铝前结构示意图;

21.图3为图2浇铸铝时的受力示意图;

22.图4为双斜槽转子铸铝后的转子导体示意图。

23.图中标号:1下层转子铁心;2上层转子铁心;3垫片;4外层中环;5内层中环

具体实施方式

24.下面结合附图对本实用新型做进一步的说明,以下具体实施方式只用于对本专利的进一步说明,该领域的技术人员可以根据上述内容对本技术做出一些非本质的改进和调整:

25.如图1所示,一种应用中间环的双斜槽转子,包括下层转子铁心1、上层转子铁心2、中间的内置垫片3和中间环,

26.上层转子铁心2位于下层转子铁心1上方,中间环和垫片3设在上层转子铁心2和下层转子铁心1之间,垫片3位于中间环中部,且垫片3与中间环同轴设置,垫片3的厚度与中间环厚度相同,垫片3的外壁与中间环的内壁接触,垫片3的内径与上层转子铁心2和下层转子铁心1的内径相同;

27.上层转子铁心2和下层转子铁心1上分别具有上层导条和下层导条,中间环用于连接上层导条和下层导条;

28.具体的,中间环包括外层中环4和内层中环5,外层中环4同轴套装在内层中环5外,外层中环4与内层中环5厚度相等,外层中环4的材料为铜铁合金,内层中环5的材料为铝,外层中环4的材料的特点为机械强度大,磁导率和电阻率都比铸铝材料高,外层中环4的外径与上层转子铁心2和下层转子铁心1外径相同。

29.本实施例中的内层中环与上层导条和下层导条均为铝材料制成,且内层中环、上层导条和下层导条为浇铸铝一体成型制成,具体步骤如下:

30.如图2所示,该结构示意图展示了未浇铸前转子结构示意图,包括下层转子铁心1、上层转子铁心2、中间的内置垫片3和外层中环4,垫片3为硅钢片;

31.上层转子铁心2位于下层转子铁心1上方,外层中环4和垫片3设在上层转子铁心2和下层转子铁心1之间,垫片3位于外层中环4的内部,外层中环4与垫片3的厚度相等且同轴设置,垫片3的内径与上层转子铁心2和下层转子铁心1的内径相同,外层中环4的外径与上层转子铁心2和下层转子铁心1的外径相同,垫片3、外层中环4、上层转子铁心2和下层转子铁心1之间形成浇注腔;

32.如图3所示电机转子铁心铸铝时的铁心受力图,在转子铸铝之前,上层转子铁心2和下层转子铁心1部分处于压紧状态,f为转子铁心收到的向下的压力。当铸铝之前不含外层中环4时,中间部分的压力仅由内置的垫片3承受,会使得垫片3的外围出现较大的形变,使得铸铝时的铝水渗入垫片外围的铁心叠片之中,影响电机的性能,铸铝之前上层转子铁心2和下层转子铁心1和外层中环4结构同时压装时,如图2所示,外层中环4可以承担压力,减少垫片外围的形变,改善铸铝时的效果。同时外层中环4的铜铁合金材料机械强度较高,也可以避免电机潜在的中间环断裂故障,浇铸完成后,外层中环4与垫片3之间形成内层中环5;

33.如图4所示为铸铝完成后的转子导体部分示意图,主要观察其中的中间环的截面图,其外层中环4长度为a,内层中环5长度为b-a,应该使得外层中环4的长度小于内层中环5长度,以保证电机的稳态性能,这里取a/b=1/3。当电机起动时,电机转子导体中的电流频率很高,因此起动时会存在趋肤效应,使得电机的转子电流集中在外层中环4部分,由于外层中环4的电阻率较高,由电机的t-s特性曲线可知,会使得电机的起动转矩提高。

34.在转子在铸铝之前可以将外层中环4与上层转子铁心2和下层转子铁心1叠压在一起,改善铸铝时候的铁心受力分布,提升铸铝效果,防止中间环断裂。外层中环4相对内层中环5同时具有较高的磁导率和电阻率,可以增加电机的励磁电抗以提升电机的功率因数,同时由于外层中环4具有较高的电阻率,因此在起动时可以有效的利用电流的趋肤效应,提高启动时的起动转矩。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1