一种节材降耗型感应线圈绕制方法

1.本发明属于电机设计领域,具体涉及一种节材降耗型感应线圈绕制方法。

背景技术:

2.线圈作为电机主要组成部分,承担着电能传输作用,线圈流通相同大小的电流时,匝数越多,则用材越多,线圈损耗和发热也越严重,不但增加电磁结构、散热装置等电机成本,还降低了电机能耗及使用可靠性,且影响电机的使用寿命;因此,设计能够降低线圈材料用量的绕制方式不但节约电机成本,还能提高电机能效及可靠性,具有极其重要意义和价值。

技术实现要素:

3.本发明所要解决的技术问题是:克服现有技术的不足,提供一种能够降低线圈材料用量,减少损耗的节材降耗型感应线圈绕制方法。

4.本发明为解决技术问题所采取的技术方案是:一种节材降耗型感应线圈绕制方法,包括铁心骨架、感应线圈和励磁元件,所述铁心骨架包括铁心柱和铁心轭部,所述励磁元件包括励磁线圈或永磁体,所述铁心柱的数量为n,n≥3。

5.位于中间位置的铁心柱上缠绕有所述励磁线圈和\或位于两个相邻所述铁心柱之间的所述铁心轭部上设置有所述永磁体,相邻的两个所述永磁体的充磁方向不同,所述感应线圈跨n个所述铁心柱共绕。

6.即分三种情况:第一种情况:位于中间位置的铁心柱上缠绕有所述励磁线圈,位于两个相邻所述铁心柱之间的所述铁心轭部上没有设置所述永磁体,所述感应线圈跨n个所述铁心柱共绕。

7.第二种情况:位于中间位置的铁心柱上没有缠绕所述励磁线圈,位于两个相邻所述铁心柱之间的所述铁心轭部上设置有所述永磁体,且相邻的两个所述永磁体的充磁方向不同,所述感应线圈跨n个所述铁心柱共绕。

8.第三种情况:位于中间位置的铁心柱上缠绕有所述励磁线圈,位于两个相邻所述铁心柱之间的所述铁心轭部上也设置有所述永磁体,且相邻的两个所述永磁体的充磁方向不同,所述感应线圈跨n个所述铁心柱共绕。

9.对于第二种情况,其中的所述感应线圈的跨绕方式还可以是:跨n个所述铁心柱共绕后又缠绕于位于中间位置的铁心柱上,缠绕于中间位置铁心柱上的感应线圈与跨n个所述铁心柱共绕的感应线圈正向串联。

10.进一步的,位于中间位置的铁心柱上还缠绕有所述励磁线圈。

11.进一步的,相邻两个所述铁心柱上缠绕的所述励磁线圈反向串联。

12.本发明的积极有益效果是:本发明中采用励磁线圈和永磁体来调整铁心柱中的励磁磁通方向,使得其取得的

效果与之前每个铁心柱上均绕制相同方向线圈时所感应的励磁电动势方向一致,从而可以将每个铁心柱上的小线圈合并成一个跨所有铁心柱缠绕的大线圈,从而大幅度减小线圈材料用量,降低线圈电阻损耗;本发明可用于双凸极结构的旋转电机、直线电机等领域。

附图说明

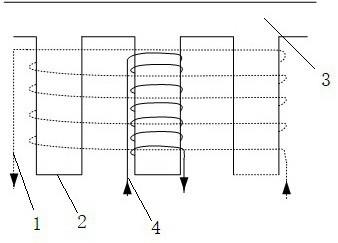

13.图1是本发明中铁心骨架上设置有三个铁心柱,位于中间位置的铁心柱上缠绕有励磁线圈,位于两个相邻铁心柱之间的铁心轭部上没有设置永磁体,感应线圈跨三个铁心柱共绕的结构示意图;图2是本发明中铁心骨架上设置有三个铁心柱,位于中间位置的铁心柱上没有励磁线圈,位于两个相邻铁心柱之间的铁心轭部上设置有不同充磁方向的永磁体,缠绕于中间位置铁心柱上的感应线圈与跨三个铁心柱共绕的感应线圈正向串联的结构示意图;图3是本发明中铁心骨架上设置有三个铁心柱,铁心柱之间的铁心轭部设置有不同充磁方向的永磁体,且中间位置铁心柱上缠绕有励磁线圈,感应线圈跨三个铁心柱共绕的结构示意图;图4是本发明中铁心骨架上设置有三个铁心柱,铁心柱之间的铁心轭部设置有不同充磁方向的永磁体,且中间位置铁心柱上缠绕有励磁线圈和感应线圈,缠绕于中间位置铁心柱上的感应线圈与跨三个铁心柱共绕的感应线圈正向串联的结构示意图;图5是本发明中铁心骨架上设置有四个铁心柱,位于中间位置的两个铁心柱上缠绕有励磁线圈,相邻的励磁线圈反向串联,感应线圈跨四个铁心柱共绕的结构示意图。

具体实施方式

14.下面将参照附图更详细地描述本发明的实施例。虽然附图中显示了本发明的某些实施例,然而应当理解的是,本发明可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例,相反提供这些实施例是为了更加透彻和完整地理解本发明。应当理解的是,本发明的附图及实施例仅用于示例性作用,并非用于限制本发明的保护范围。

15.本文使用的术语“包括”及其变形是开放性包括,即“包括但不限于”。

16.参见图1、 图2、图3、图4和图5,图中:1-感应线圈,2-铁心柱,3-铁心轭部,4-励磁线圈,5-永磁体。

17.实施例1:一种节材降耗型感应线圈绕制方法,包括铁心骨架、感应线圈1和励磁线圈4,铁心骨架包括铁心柱2和铁心轭部3,铁心骨架上有三个铁心柱2共用一个铁心轭部3。

18.励磁线圈4缠绕于位于中间位置的铁心柱2上,感应线圈1跨三个铁心柱2外周共绕。

19.本发明中通过感应线圈和励磁线圈的绕制,具有磁场可调的优点,且相比较之前在每个铁心柱2上均缠绕感应线圈1,并相互串联,励磁线圈4跨绕的绕制方式来说,本发明能够在保持较高功率密度的同时,显著降低绕组的材料用量,降低绕组损耗,提高能效,可用于双凸极结构电机的电枢绕组绕制。

20.实施例2:与实施例1不同之处在于:位于中间位置的铁心柱2上没有缠绕励磁线圈4,永磁体5位于相邻的两个铁心柱2之间的铁心轭部3上,且相邻的两个永磁体5的充磁方向不同。

21.本实施例中利用永磁体5替换励磁线圈4,且能够起到相同的效果,也能够在保持较高功率密度的同时,显著降低绕组的材料用量,降低绕组损耗,提高能效,可用于双凸极结构电机的电枢绕组绕制。

22.实施例3:与实施例2不同之处在于:感应线圈1跨三个铁心柱2外周共绕后缠绕于中间位置铁心柱2上,缠绕于中间位置铁心柱2上的感应线圈1与跨三个铁心柱2共绕的感应线圈1正向串联。

23.相比较实施例2来说:感应线圈1总匝数增加,所感应电动势增大,铁心有效利用率提高。

24.实施例4:与实施例1和实施例2不同之处在于:位于中间位置的铁心柱2上既缠绕有励磁线圈4,相邻两个铁心柱2之间的铁心轭部3也均设置有永磁体5,且两个相邻永磁体5的充磁方向不同。

25.该绕制方式不但继承了励磁实施例1中磁场可调的优点,还兼具实施例2的高能效优点,所以感应线圈1的感应电动势可根据励磁线圈4电流调节,且由于励磁线圈4用量少,励磁损耗降低。

26.实施例5:与实施例4不同之处在于:感应线圈1跨三个铁心柱2外周共绕后缠绕于中间位置铁心柱2上,缠绕于中间位置铁心柱2上的感应线圈1与跨三个铁心柱2共绕的感应线圈1正向串联,相比较实施例4来说,感应线圈1匝数增加,能够进一步提高感应电动势。

27.实施例6:与实施例4不同之处在于:感应线圈1跨四个铁心柱2外周共绕,位于中间位置的两个铁心柱2上均缠绕有励磁线圈4,相邻的励磁线圈4反向串联,相邻铁心柱2之间的铁心轭部3均设置有永磁体5,且相邻永磁体5的充磁方向均不同。

28.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1