阶梯式金手指电路板的制作方法及电路板与流程

1.本发明涉及一种印刷电路板技术,尤其涉及一种阶梯式金手指电路板的制作方法及电路板。

背景技术:

2.为了适应市场需要,需要制作具有凹槽且在凹槽底面设置有金手指的电路板,也即阶梯式金手指电路板。传统阶梯式金手指电路板的制作方法是:首先在凹槽底面上制作出金手指的图形,然后在金手指图形表面贴覆耐高温胶带,再在耐高温胶带表面层叠多层电路基板,压合多层电路基板之后,再通过切割方式(如cnc铣刀切割)将位于耐高温胶带上方的电路基板去除,最后撕除耐高温胶带,并对金手指图形电镀,从而制得阶梯式金手指电路板。

3.然而,这种制备方法存在以下缺陷:工艺十分繁复,尤其是耐高温胶带的粘贴和撕除,都需要人工进行,生产效率低;耐高温胶带长期在高温高压下,容易老化发粘,不易从金手指表面上撕除,容易对金手指造成污染,导致金手指质量差;针对超厚硬板,在采用cnc铣削将位于耐高温胶带上方的电路基板去除时耗时长,难度大。

技术实现要素:

4.鉴于以上内容,有必要提出一种工艺简单、便于成型的阶梯式金手指电路板的制作方法。

5.另,本发明还提供了一种采用上述阶梯式金手指电路板的制作方法制作的电路板。

6.本发明提供一种阶梯式金手指电路板的制作方法,包括以下步骤:

7.提供第一电路基板,所述第一电路基板包括第一芯层和位于所述第一芯层上的第一线路层,所述第一线路层上设有金手指。

8.提供至少一覆铜基板,所述覆铜基板包括第二芯层和位于所述第二芯层相对两表面的金属层,所述覆铜基板中设有一开槽,所述开槽未贯穿其中一所述金属层,所述开槽中设有一金属块。

9.提供一第一胶粘层,所述第一胶粘层设有一第一开窗。

10.依次层叠所述第一电路基板、所述第一胶粘层以及具有所述金属块的所述覆铜基板,使得所述金手指、所述第一开窗和所述开槽对应,然后进行压合以得到一中间体。

11.去除所述中间体的所述金属块及未被所述开槽贯穿的所述金属层以形成一开口,所述开口与所述第一开窗连通形成一凹槽,得到所述阶梯式金手指电路板。

12.本技术实施方式中,采用蚀刻工艺去除所述金属块及未被所述开槽贯穿的所述金属层以形成一开口。

13.本技术实施方式中,所述阶梯式金手指电路板的制作方法还包括:

14.蚀刻所述覆铜基板远离所述第一电路基板的所述金属层,形成第二线路层。

15.本技术实施方式中,所述第一电路基板还包括阻焊层,所述阻焊层覆盖所述第一线路层上除所述金手指之外的区域。

16.本技术实施方式中,所述金属块通过电镀方式形成于所述开槽中。

17.本技术实施方式中,所述中间体包括多个所述覆铜基板,相邻两个所述覆铜基板之间通过第二胶粘层连接。

18.本发明还提供一种阶梯式金手指电路板,包括一第一电路基板和层叠设置于所述第一电路基板表面的至少一第二电路基板,所述第一电路基板与所述第二电路基板之间通过第一胶粘层连接,所述第一电路基板靠近所述第二电路基板的一表面形成有第一线路层,所述第一线路层上形成有金手指,每一所述第二电路基板对应所述金手指设有一开口,所述第一胶粘层对应所述开口设有一第一开窗,所述开口与所述第一开窗连通形成一凹槽,所述金手指由所述凹槽露出。

19.本技术实施方式中,所述第二电路基板包括第二线路层,所述第二线路层远离所述第一电路基板。

20.本技术实施方式中,所述第一线路层上除所述金手指之外的区域形成有阻焊层。

21.本技术实施方式中,所述第一电路基板一侧设有多个所述第二电路基板,相邻两所述第二电路基板之间通过第二胶粘层连接。

22.相较于现有技术,本发明提供的阶梯式金手指电路板的制作方法工艺简单,便于形成多层板,适用于超厚硬板制作阶梯式金手指,无需用胶带保护金手指,避免贴胶带和撕胶带的工序,同时避免胶带对金手指外观和性能的影响;在第二覆铜基板上通过镀金属层将开槽填平,再通过化学蚀刻工艺将金属镀层去除并开窗露出金手指,用化学蚀刻方式取代激光或成型捞槽的方式形成凹槽,避免大量使用cnc机台,简化了成型工艺,降低了成型难度和成型成本;通过在开槽内镀金属块,避免多层第二覆铜基板压合时,第二芯层及第二胶粘层在高温下熔融流入开槽内,影响金手指的性能和外观。

附图说明

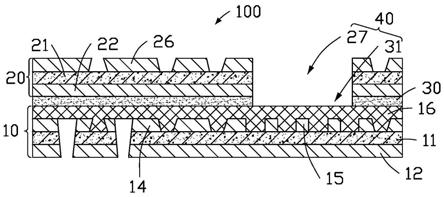

23.图1至图12为本发明一实施例提供的一种阶梯式金手指电路板的制作方法的流程图。

24.图13为本发明一实施例提供的同时形成开槽和第二线路层的第二覆铜基板的结构示意图。

25.图14为本发明另一实施例提供的一种阶梯式金手指电路板的结构示意图。

26.主要元件符号说明

27.阶梯式金手指电路板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

28.第一电路基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

29.第一覆铜基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ130.第一芯层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

31.第一金属层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

32.通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

33.第一线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

34.金手指

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

35.阻焊层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

36.第二电路基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

37.第二覆铜基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ238.第二芯层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

39.第二金属层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

40.开槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

41.金属块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

42.干膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25

43.第二线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

44.开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27

45.第一胶粘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

46.第一开窗

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

47.凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

48.第二胶粘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

49.第二开窗

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

50.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

51.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

53.请参阅图1至图12,为本发明实施例提供的一种阶梯式金手指电路板100的制作方法,包括以下步骤:

54.s1,请参阅图1,提供一第一覆铜基板1,所述第一覆铜基板1包括第一芯层11和分别位于所述第一芯层11两表面的第一金属层12。

55.所述第一覆铜基板1可以是双面覆铜基板,也可以是多层覆铜基板,可以根据不同的需求来设计。

56.本实施方式中,所述第一覆铜基板1是双面覆铜基板,所述第一芯层11材质为聚酰亚胺,所述第一金属层12为铜箔层。

57.s2,请参阅图2,在所述第一覆铜基板1中开设通孔13,后续可以在通孔13中形成导电材料(图未示)以电性连接不同线路层。

58.s3,请参阅图3,蚀刻至少一所述第一金属层12,形成第一线路层14。

59.本实施方式中,所述第一线路层14通过减成法(subtractive)工艺制得。具体地,可通过对所述第一金属层12进行曝光显影,从而得到所述第一线路层14。

60.本实施方式中,蚀刻一个所述第一金属层12,从而形成所述第一线路层14。

61.s3,请参阅图4,在所述第一线路层14上形成金手指15。

62.根据设计需求在所述第一线路层14中需要设计金手指15的区域进行蚀刻得到手指位,再在手指位上进行电镀金,从而形成金手指15。

63.s4,请参阅图5,在所述第一线路层14除所述金手指15之外的区域上形成阻焊层16,即,所述阻焊层16用于暴露所述金手指15,从而得到第一电路基板10。

64.在另一实施方式中,根据实际需要也可以在步骤s3之前做阻焊处理,即,在形成所述第一线路层14之后在所述第一线路层14上形成阻焊层16,同时所述阻焊层16将需要形成金手指15的位置露出,再进行金手指15的成型。

65.s5,请参阅图6,提供至少一第二覆铜基板2,所述第二覆铜基板2包括第二芯层21和分别设于所述第二芯层21两表面的第二金属层22。

66.所述第二覆铜基板2可以是双面覆铜板,也可以是多层覆铜板,可以根据不同的需求来设计。

67.本实施方式中,所述第二覆铜基板2是双面覆铜板,所述第二芯层21的材质是聚酰亚胺,所述第二金属层22为铜箔层。

68.s6,请参阅图7,在所述第二覆铜基板2中形成一开槽23。

69.本实施方式中,通过化学蚀刻或激光切割方式在所述第二覆铜基板2上形成所述开槽23,当然,也可以采用其他开槽方式。以双面覆铜板为例,所述开槽23贯穿其中一第二金属层22和所述第二芯层21,同时贯穿部分另一第二金属层22,即,所述开槽23未完全贯穿所述第二覆铜基板2。

70.s7,请参阅图8至图10,在所述开槽23内形成一金属块24。

71.本实施方式中,所述金属块24的厚度可大于所述开槽23的深度,当然也可以小于或等于所述开槽23的深度,具体根据实际需求进行选择。

72.一实施方式中,所述开槽23的形成方法是:如图8所示,先在所述第二覆铜基板2的两所述第二金属层22上覆盖干膜25,如图9所示,再在所述开槽23内通过电镀的方式形成所述金属块24,使得所述金属块24与所述干膜25的表面齐平,最后将所述干膜25去除便可。

73.本实施方式中,所述金属块24为电镀铜块。

74.s8,请参阅图11,提供一第一胶粘层30,依次层叠形成有所述金属块24的至少一所述第二覆铜基板2、所述第一胶粘层30和所述第一电路基板10,使得所述金手指15朝向所述开槽23且对应所述开槽23,然后进行压合,得到一中间体,所述第一胶粘层30对应所述开槽23形成有一第一开窗31。

75.在本实施方式中,所述第一胶粘层30为半固化片(perperg pp),本技术半固化片选择普通半固化片便可,无需特殊选材,降低了对半固化片的使用要求。

76.在本实施方式中,所述中间体包括一个第二覆铜基板2。当然,在其它实施方式中,也可以层叠多个第二覆铜基板2并进行压合以得到所述中间体。

77.s9,请参阅图12,去除所述中间体的所述金属块24及所述金属块24对应的所述第二金属层22形成一开口27,所述开口27与所述第一开窗31连通形成一凹槽40,所述金手指由所述凹槽40露出,进而得到所述阶梯式金手指电路板100。

78.本实施方式中,可以通过蚀刻工艺将所述金属块24和位于其下方的所述第二金属层22同时去除,使所述开槽23与所述第一开窗31连通,形成所述凹槽40,无需采用cnc机台,

简化了工艺,降低了操作难度及成本。本实施方式中,所述蚀刻工艺为化学蚀刻,具体过程包括覆干膜、曝光、显影、蚀刻、去干膜等步骤。

79.本实施方式中,可以理解的是,通过增加所述金属块24,在所述开槽23处通过电镀将所述开槽23镀满,一方面提高了所述第二覆铜基板2的强度,使得后期在将所述第二覆铜基板2与所述第一电路基板10压合时,所述第二覆铜基板2能够承受相对较高的压力,同时将所述开槽23镀满,对整个所述第二覆铜基板2也起到支撑作用,便于后期成型操作。另一方面,结合图14,当所述中间体包括多个所述第二覆铜基板2时,可以避免第二覆铜基板2的第二芯层21、第一胶粘层30以及第二胶粘层50在高温下熔融溢流至所述第一线路层14或者所述阻焊层16上。

80.步骤s10,请参阅图12,蚀刻所述第二覆铜基板2远离所述第一电路基板10的所述第二金属层22以形成第二线路层26,从而在所述第一电路基板10上制得第二电路基板20。此时,得到所述阶梯式金手指电路板100。

81.如图13所示,在另一实施方式中,形成所述第二线路层26也可以在步骤s6形成所述开槽23之前进行,还可以在步骤s9去除所述金属块24的同时进行。

82.请参阅图12,本发明实施例还提供一种阶梯式金手指电路板100,包括一第一电路基板10和层叠设置于所述第一电路基板10表面的至少一第二电路基板20,所述第一电路基板10与所述第二电路基板20之间通过第一胶粘层30压合在一起。所述第一电路基板10靠近所述第二电路基板20的一表面形成有第一线路层14,所述第一线路层14上形成有金手指15,每一所述第二电路基板20对应所述金手指15形成有一开口27,所述第一胶粘层30对应所述开口27形成有一第一开窗31,所述开口27与所述第一开窗31连通形成一凹槽40,所述金手指15由所述凹槽40露出。

83.所述第一电路基板10还包括第一芯层11和设于所述第一芯层11远离所述第二电路基板20一侧的第一金属层12,所述第一线路层14设于所述第一芯层11靠近所述第二电路基板20一侧。

84.本实施方式中,所述第一芯层11材质为聚酰亚胺,所述第一金属层12为铜层。

85.本实施方式中,所述第一覆铜基板1还包括阻焊层16,所述阻焊层16覆盖所述第一线路层14设置,同时将所述第一线路层14上形成有所述金手指15的区域露出。

86.所述第二电路基板20还包括第二芯层21和设于所述第二芯层21靠近所述第一电路基板10一侧的第二金属层22。

87.本实施方式中,所述第二芯层21材质为聚酰亚胺,所述第二金属层22为铜层。

88.请参阅图14,在另一实施方式中,当在所述第一电路基板10的同一侧的所述第一线路层14上层叠设置多层所述第二电路基板20时,相邻两所述第二电路基板20之间通过另一所述第二胶粘层50进行压合结合在一起,相应的,每一所述第二电路基板20上对应所述金手指15都形成有所述开口27,每一所述第二胶粘层50对应所述金手指15均形成有所述第二开窗51,多个所述开口27、多个所述第二开窗51以及所述第一开窗31共同形成所述凹槽40,所述第一电路基板10上的所述金手指15由所述凹槽40露出。

89.相较于现有技术,本发明提供的阶梯式金手指电路板的制作方法工艺简单,便于形成多层板,适用于超厚硬板制作阶梯式金手指,无需用胶带保护金手指,避免贴胶带和撕胶带的工序,同时避免胶带对金手指外观和性能的影响;在第二覆铜基板上通过镀金属层

将开槽填平,再通过化学蚀刻工艺将金属镀层去除并开窗露出金手指,用化学蚀刻方式取代cnc铣刀切割的方式形成凹槽,简化了成型工艺,降低了成型难度和成型成本;通过在开槽内镀金属块,避免多层第二覆铜基板压合时,第二芯层及胶粘层熔融流入开槽内,影响金手指的性能和外观。

90.另外,对于本领域的普通技术人员来说,可以根据本发明的技术构思做出其它各种相应的改变与变形,而所有这些改变与变形都应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1