一种在印制板深腔小孔内软钎焊元件的方法与流程

1.本发明涉及一种在印制板深腔小孔内软钎焊元件的方法,属于土电子装联技术领域,特别是涉及一种在印制板深腔小孔内实现元件高可靠性软钎焊的方法,所述的深腔小孔是指小孔的直径为0.5~2mm,径深比≤0.5。

背景技术:

2.随着电子技术的进步,所用电子元件封装向着“微型化”“高密度”“细间距”方向发展。微电子技术包括微电子元件和微电子组装(连接)技术。到目前为止,制约电子产品进一步实现高性能和小型化的主要因素,已不再是元件本身,而是电路系统的组装方式。焊接质量的好坏直接影响到电子产品的性能可靠性和经济效应。

3.波峰焊和回流焊是电子元件互连中最常用的焊接方法。由于pcb组装密度的提高,表面贴片元件正逐步代替插装元件,因此波峰焊接技术正在逐渐被淘汰,回流焊技术已成为电路组装焊接技术的主流工艺。回流焊技术适用于大批量生产,但由于其整体加热的特性,存在不能实现局部加热,对元件有热冲击、存在内应力、抗疲劳寿命降低等缺点。

技术实现要素:

4.本发明的技术解决问题是:目的在于克服传统回流焊技术的上述缺陷,提供一种在印制板深腔小孔内软钎焊元件的方法,本发明利用激光软钎焊技术成功实现了多层印制板深腔小孔内元件的高可靠性焊接,解决了传统工艺不能实现的特殊结构形式焊接难题。由于产品印制板特殊的结构特性,要实现元件和印制板在深腔小孔内的焊接,本发明利用激光软钎焊技术,采用被焊接预热、调节激光工艺参数的方法,成功地实现了该类结构形式的元件焊接,并通过一系列测试手段表征了焊点质量,解决了印制板深腔小孔内元件焊接手段有限、焊接效果难以评估的问题,对激光软钎焊在更多电子产品的应用有很大的借鉴和指导意义。

5.本发明的技术解决方案是:

6.一种在印制板深腔小孔内软钎焊元件的方法,该方法的步骤包括:

7.第一步,对待焊接的印制板和待焊接元件进行清洁,清洁方法为:用等离子清洗机对印制板深腔小孔焊盘及孔壁进行清洁;待焊接的印制板带有深腔小孔,深腔小孔的直径为0.5~2mm,径深比≤0.5;

8.第二步,将第一步得到的待焊接元件安装到第一步得到的待焊接印制板的深腔小孔内,然后对待焊接元件和待焊接印制板一起进行预热,预热温度为 80~100℃,预热时间为8~10min;

9.第三步,使用激光软钎焊接设备将待焊接元件焊接在待焊接印制板的深腔小孔内;

10.第四步,对焊点进行清洗,完成在印制板深腔小孔内软钎焊元件;

11.第五步,对焊点质量进行评估;

12.所述的第一步中,待焊接的印制板外形应无曲现象,显微镜观察印制板内深腔小孔焊盘无氧化现象;待焊接元件无损伤、损坏、变形等缺陷;

13.所述的第三步中,进行焊接时焊料为:sn63pb37焊丝或表面涂覆r型或 rma型焊剂的sn63pb37焊球;将焊料投掷入深腔小孔内,焊接时光斑直径为0.5~2mm,且小于等于深腔小孔直径,焊接时激光器焦点落在待焊接焊盘上,进行焊接时,有铅焊料的激光功率为4

‑

8w;焊接完成后用圆头镊子将被焊件取下,放置在冷却台上冷却至室温;

14.所述的第四步中,对焊点进行清洗方法为:将焊点放置于水清洗机中清洗,清洗温度50℃,清洗时间10min,漂洗10次,除去焊点残留助焊剂及多余物;

15.所述的第五步中,对焊点质量进行评估的方法包括:

16.外观镜检:通过放大倍数为100倍以上的显微镜,观察焊点表面形貌,应满足表面连续、光滑、润湿程度良好,焊料铺展均匀,焊料量适中等要求;

17.功能测试:对焊后元件进行电学性能测试;

18.x

‑

ray无损检测:可显示焊点厚度、形状、密度分布,良好的焊点能够将照射在焊点上的x射线大量吸收而呈暗点,产生良好的图像;

19.焊缝微观组织分析:观察激光软钎焊接形成的焊缝形状并分析焊缝形貌,通过剖切试验和金相显微分析(放大倍数≥1000倍)的方式,对获得焊点的imc 结构进行观察,焊点金属间化合物厚度连续均匀,满足1

‑

4μm的标准要求。

20.本发明与现有技术相比具有如下优点:

21.(1)本发明通过提供一种在印制板深腔小孔内实现元件高可靠性软钎焊的方法,成功地解决了深腔小孔焊接难的问题。本发明采用激光软钎焊的焊接方法,充分利用其非接触局部加热优点,解决了波峰焊、回流焊等传统焊接方法无法满足的局部、深腔、小孔焊接需求,避免了整体加热、对元件造成热冲击、产生内应力等缺点。

22.(2)本发明通过提供一种在印制板深腔小孔内实现元件高可靠性软钎焊的方法,实现了焊接自动化,提高焊点质量一致性。与红外回流焊相比,本发明采用激光软钎焊接设备自动定位系统,通过量化可控的工艺参数,实现深腔小孔内元件的精准自动焊接,极大地提高了焊接效率、焊接稳定性。

23.(3)本发明通过提供一种在印制板深腔小孔内实现元件高可靠性软钎焊的方法,用激光软钎焊的最佳工艺参数进行深腔小孔焊接,并分析其焊点质量,对激光软钎焊在其他电子产品的生产制造过程中的焊接具有借鉴和指导意义。本发明明确指出,在焊盘、被焊元件、焊料和焊接形式确定的情况下,焊点质量取决于焊接功率、焊接时间等激光软钎焊工艺参数,即在其他焊接环境中可以通过调节激光软钎焊工艺参数来得到最佳焊点质量,为激光软钎焊在其他印制板的焊接应用中指明探索方向。

24.(4)本发明通过提供一种在印制板深腔小孔内实现元件高可靠性软钎焊的方法,明确了激光软钎焊焊点质量的评价方式,对激光软钎焊在其他应用场景中焊点质量的评价方式具有指导意义。本发明总结了如下几个测试方式和表征手段,对焊点质量进行评价,通过焊点质量表征进一步调整激光软钎焊工艺参数,直至得到最佳质量的焊点。

25.镜检:通过放大倍数为100倍以上的显微镜,观察焊点表面形貌。应满足表面连续、光滑、润湿程度良好,焊料铺展均匀,焊料量适中等要求。

26.功能测试:自行设计检测电路,对焊后元件进行电学性能测试。

27.x

‑

ray无损检测:可显示焊点厚度、形状、密度分布。良好的焊点能够将照射在焊点上上的x射线大量吸收而呈暗点,产生良好的图像。

28.焊缝微观组织分析:观察激光软钎焊接形成的焊缝形状并分析焊缝形貌。通过剖切试验和金相显微分析(放大倍数≥1000倍)的方式,对获得焊点的imc 结构进行观察,焊点金属间化合物厚度连续均匀,满足1

‑

4μm的标准要求。

29.(5)本发明采用激光软钎焊的焊接方法,解决了波峰焊、回流焊等传统焊接方法无法满足的局部、深腔、小孔焊接需求,通过调节工艺参数成功实现了直径为0.5~2mm,径深比≤0.5的深腔小孔内元件的焊接,实验后外观镜检、电性能测试、x

‑

ray无损检测、焊缝微观组织分析等检验数据表明,该焊接方法形成焊点质量良好。

附图说明

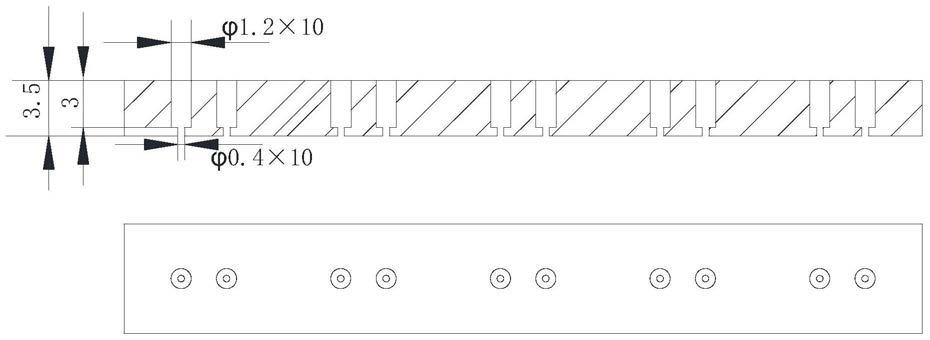

30.图1为本发明实例1印制板结构图;

31.图2为本发明实例2印制板结构图;

32.图3为本发明实例3印制板结构图;

33.图4为待焊接印制板和待焊接元件的结构示意图。

具体实施方式

34.下面结合附图和具体实施例对本发明内容作进一步的详细说明:

35.实施例1

36.采用本发明设计的焊接方法,即:在印制板深腔小孔内投入含助焊剂 sn63pb37焊料,采用激光软钎焊的方法进行元件焊接。试验件数量为3件,如图4所示,编号a01~a03。

37.一、基础条件

38.(1)印制板

39.本实施例的印制板。为有效验证元件焊装质量,印制板设计力求简化,以避免引入其他因素。印制板结构如图1,材质为rogers4350b,厚度为3.5mm,共4层,其中焊盘设置在第3层,孔直径为1.2mm,深3mm,每板设置深孔焊盘10个;

40.(2)元件

41.电连接器jm2018

‑342.(3)焊料及焊剂

43.焊料选用表面涂覆有r型焊剂sn63pb37焊球,焊球直径0.8mm

44.(4)生产、检测工具及设备

45.等离子清洗机

46.数显温控预热工装

47.激光软钎焊设备

48.水清洗机

49.显微镜

50.x

‑

ray检测设备

51.二、工艺实施步骤

52.步骤(1)、生产准备

53.检查印制板外观无损伤、裂纹、变形

54.显微镜观察印制板深孔内无多余物

55.检查元件规格、型号

56.检查元件外观无损伤、裂纹、变形,无异物

57.用等离子清洗机清洗深孔内焊盘及孔壁

58.检查焊料生产日期,应在有效期内

59.步骤(2)、焊接设备校准

60.初始化焊接设备,设备坐标归零。

61.步骤(3)、被焊件预热

62.将被焊件放置在数显温控预热工装上,设定预热温度为80℃,预热时间 5min。

63.步骤(4)、焊接

64.光斑大小:1mm;

65.激光对焦:自动对焦焦点于待焊接焊盘上;

66.激光功率:5.2w;

67.作用时间:3s。

68.步骤(5)、冷却

69.用圆头镊子将被焊件取下,放置在冷却台上,冷却至室温。

70.步骤(5)、焊点清洗

71.将被焊件放置水清洗机内进行水清洗,清洗温度50℃,清洗时间10min,漂洗10次,去除焊点残余助焊剂及多余物。

72.步骤(6)、焊点质量评估

73.目测检验:通过体视显微镜v8,观察焊点的外观形貌,焊点良好。

74.功能测试:对焊后元器件进行电性能测试,满足导通要求。

75.x

‑

ray无损检测:通过x

‑

ray检测设备观察焊点切面,形貌良好。

76.金相显微镜检验:分别在3个试验件(每试验件10焊点)随机选择1个焊点进行金相制备,imc结合层厚度均在1~4μm范围内。

77.实施例2

78.采用本发明设计的焊接方法,即:在印制板深腔小孔内投入含助焊剂 sn63pb37焊料,采用激光软钎焊的方法进行元件焊接。试验件数量为3件,编号b01~b03。

79.一、基础条件

80.(1)印制板

81.印制板结构如图2,材质为rogers5880,厚度为3.7mm,共5层,其中焊盘设置在第4层,孔直径为0.7mm,深3.2mm,每板设置深孔焊盘10个。

82.(2)元件

83.同“实施例1”。

84.(3)焊料及焊剂

85.焊料选用含有r型焊剂sn63pb37焊球,焊球直径为0.5mm

86.(4)生产、检测工具及设备

87.同“实施例1”。

88.二、工艺实施步骤

89.步骤(1)、生产准备

90.同“实施例1”。

91.步骤(2)、焊接设备校准

92.同“实施例1”。

93.步骤(3)、被焊件预热

94.同“实施例1”。

95.步骤(4)、激光软钎焊接

96.光斑大小:0.5mm;

97.激光对焦:自动对焦焦点于待焊接焊盘上;

98.激光功率:4.8w;

99.作用时间:3s。

100.步骤(5)、冷却

101.同“实施例1”。

102.步骤(5)、焊点清洗

103.同“实施例1”。

104.步骤(6)、焊点质量评估

105.同“实施例1”。

106.实施例3:

107.采用本发明设计的焊接方法,即:在印制板深腔小孔内投入含助焊剂sn63pb37焊料,采用激光软钎焊的方法进行元件焊接。试验件数量为5件,编号c01~c05。

108.一、基础条件

109.(1)印制板

110.印制板的材质为fr

‑

4,厚度为3.5mm,共5层,其中焊盘设置在第4层,孔直径为1.2mm,深3.0mm。

111.(2)元件

112.j119a系列电连接器(10针)。

113.(3)焊料及焊剂

114.焊料选用含有rma型焊剂直径为sn63pb37焊锡丝,焊丝直径为0.38mm,缠绕焊丝为外径为1mm的焊环。

115.(4)生产、检测工具及设备

116.同“实施例1”。

117.二、工艺实施步骤

118.步骤(1)、生产准备

119.同“实施例1”。

120.步骤(2)、焊接设备校准

121.同“实施例1”。

122.步骤(3)、被焊件预热

123.同“实施例1”。

124.步骤(4)、激光软钎焊接

125.光斑大小:1mm;

126.激光对焦:自动对焦焦点于待焊接焊盘上;

127.激光功率:5.6w;

128.作用时间:4s。

129.步骤(5)、冷却

130.同“实施例1”。

131.步骤(5)、焊点清洗

132.同“实施例1”。

133.步骤(6)、焊点质量评估

134.同“实施例1”。

135.(3)结论

136.经镜检、功能测试、x

‑

ray无损检测、焊缝微观组织分析等多种焊点质量考核,可以得出结论:采用上述工艺流程、工艺方法可实现印制板深腔小孔内元件的高可靠性激光软钎焊接。

137.以上所述,仅为本发明最佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

138.本发明说明书中未作详细描述的内容属于本领域专业技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1