一种自动检测、快速修补印刷电路板的方法及装置

1.本发明涉及电路板修复的技术领域,更具体地,涉及一种自动检测、快速修补印刷电路板的方法及装置。

背景技术:

2.印刷电路板(printed circuit board、pcb)是组装电子产品、各电子元器件用的基板,是在通用基材上按预定设计形成点间连接及印制元件的印刷板。pcb广泛应用于通讯电子、消费电子、计算机、汽车电子、工业控制、医疗器械、国防及航空航天等领域,是现代电子信息产品中不可或缺的电子元器件。pcb在制备过程中会存在一些缺陷,针对有缺陷的低端pcb直接丢弃,高端的pcb成本较高需要对其进行修补,pcb主要存在短路和断路两种缺陷。

3.目前,pcb电路板缺陷修补主要存在激光3d成型方法和3d检测技术两方面的不足。采用激光3d加工时,通常是预设一个3d模型引导激光走三维轨迹,如激光3d打印和激光3d雕刻,由预设模型引导激光走三维轨迹,实现三维加工,而这种方法只能对形貌相同或接近的产品进行3d加工,无法对任意形貌的形貌进行3d加工。

4.中国专利cn200610140265.7公开了一种自动检测及修补印刷电路板的装置及方法,该装置包含检测装置、自动修补装置以及自动修补再成型装置:检测装置,用以自动检测电路,并提供一个或多个待修补区域的机器可读指示;自动修补装置,位于上述一个或多个待修补区域上,利用该机器可读指示以修补上述这些电路;以及自动修补再形成装置,在上述自动修补操作后,基于上述机器可读指示,自动再检测上述一个或多个待修补区域,以确认上述一个或多个待修补区域为可被适当地修补或不可被修补,并提供该自动修补装置上述一个或多个待修补区域的再形成机器可读指示。上述方案将激光加工技术和检测技术相结合,对于某些形貌的产品难成像的效率和分辨率较低,且无法准确地对短路或断路的电路板进行高效地修补。

技术实现要素:

5.本发明的目的在于克服现有技术中的不足,提供一种自动检测、快速修补印刷电路板的方法及装置,可对任意形貌的产品进行3d检测,且既可准确作用于短路缺陷去除多余电路,又可准确且高效地修补电路断路。

6.为解决上述技术问题,本发明采用的技术方案是:

7.提供一种自动检测、快速修补印刷电路板的方法,包括以下步骤:

8.s10.ccd相机对待修补印刷电路板连续拍照采集融合3d成像得到3d图像,并将3d图像与设定模型进行比较,识别电路缺陷并判断电路缺陷种类;

9.s20.若为短路缺陷,则判断是否为真实可修缺陷:若是,则将缺陷位置所对应的短路缺陷图案导入空间光调制器设计短路目标形状激光束,短路目标形状激光束经收拢、准直、再次聚焦后经由物镜去除短路缺陷,并转入步骤s40;若否,则进入下一个电路缺陷识别

和判断;

10.s30.若为断路缺陷,则判断是否为真实可修缺陷:若是,则将缺陷位置所对应的断路缺陷图案导入空间光调制器设计断路目标形状激光束,基于激光诱导转移技术,断路目标形状激光束将靶材转移并沉积在断路缺陷位置,并转入步骤s40;若否,则进入下一个电路缺陷识别和判断;

11.s40.对步骤s20或步骤s30修补后的印刷电路板连续拍照采集融合3d成像得到3d图像,并将3d图像与设定模型进行比较,判断是否需要额外修补:若是,针对短路缺陷,则转步骤s20再次修复,针对断路缺陷,则转步骤s30再次修复;若否,进入下一个电路缺陷识别和判断。

12.本发明的自动检测、快速修补印刷电路板的方法,ccd相机对待修补印刷电路板连续拍照得到两幅或多幅图像,将两幅或多幅图像进行合成融合,滤除单个图像中的模糊部分,保留清晰部分,合成得到清晰的图像,可对任意形貌的产品进行3d检测;基于短路缺陷图案,空间光调制器调制得到短路目标形状激光束,基于断路缺陷图案,空间光调制器调制得到断路目标形状激光束,实现连续高效准确地修补任意形状的电路短路和电路断路问题。

13.优选地,步骤s10中、步骤s40中按以下步骤获得3d图像:在ccd相机前设置一组可往返运动的高倍镜头,高倍镜头推出至ccd相机前方时可实现高倍成像,高倍镜头收回时ccd相机可实现低倍成像,ccd相机所拍摄图像传输至计算机控制系统进行多聚焦图像融合。

14.优选地,步骤s10中、步骤s40中按以下步骤获得3d图像:物镜连接有可带动物镜升降的z轴移动平台,拍摄时,z轴移动平台自下而上以恒定速度运动,同时ccd相机连续采集图像。

15.优选地,步骤s20、步骤s30中,短路目标形状激光束或断路目标形状激光束获取步骤为:基于短路缺陷图案或断路缺陷图案设计几何掩膜,并将几何掩膜加载到空间光调制器,当经准直的光束入射到空间光调制器时,衍射零级光被滤除得到短路目标形状激光束,或得到断路目标形状激光束。

16.优选地,步骤s30中,激光诱导转移技术包括以下步骤:

17.s31.提供一个透明约束层结构,在透明约束层结构下表面敷设靶材层结构,待修补印刷电路板位于靶材层结构的下方;

18.s32.根据靶材层结构的种类和厚度设置激光参数;

19.s33.断路目标形状激光束经收拢、准直、再次聚焦后经由物镜聚焦于靶材层结构,将靶材转移并沉积在断路缺陷位置。

20.优选地,步骤s10中,修补短路缺陷和修补断路缺陷时,ccd相机成像实时监测修补过程。

21.本发明还提供了一种自动检测、快速修补印刷电路板的装置,包括计算机控制系统、激光加工系统、ccd视觉系统和用于修补断路时将修补材料转移至物镜下方的转移模块:

22.所述激光加工系统包括顺序设置的激光器、衰减器、1/2波片、扩束镜、第一反射镜、空间光调制器、光路调节模块及物镜:所述激光器产生激光束,所述激光束经衰减器、1/

2波片将激光束调整为水平偏振状态,后激光束入射至扩束镜中进行扩束准直;经准直的激光束经第一反射镜反射后进入空间光调制器调制得到目标光光束形状,目标光光束经光路调节模块聚焦、准直、再聚焦后经物镜用于加工,所述激光器连接于计算机控制系统;

23.所述ccd视觉系统包括照明光源以及顺序设置的ccd相机、高倍镜头、第一极化分光棱镜、第二极化分光棱镜,所述高倍镜头连接于一维移动平台且一维移动平台可带动高倍镜头靠近或远离ccd相机前方:所述照明光源发射特定波长的照明激光投射至第二极化分光棱镜到达工件表面,从工件表面反射的反射光线经物镜和第二极化分光棱镜到达并经第一极化分光棱镜反射至高倍镜头或ccd相机中进行成像,所述ccd相机连接于计算机控制系统。

24.本发明的自动检测、快速修补印刷电路板的装置,激光器产生激光束,激光束经衰减器、1/2波片将激光束调整为水平偏振状态,后激光束入射至扩束镜中进行扩束准直;经准直的激光束经第一反射镜反射后进入空间光调制器调制得到目标光光束形状,目标光光束经光路调节模块聚焦、准直、再聚焦后经物镜用于加工;一维移动平台带动高倍镜头往返运动,一维平台收回时,视觉光路不经过高倍镜头,相机在低倍大视野下进行拍照,低倍成像用于视觉定位;一维平台推出时,视觉光路经过高倍镜头,成像倍数高视野小,高倍成像用于拍摄工件形貌的采样图片,进行多聚焦图像融合,合成待修补印刷电路板的3d形貌。本发明通过空间光调制器并结合多聚焦图像融合,可实现对任意形貌的断路缺陷或短路缺陷进行准确检测和高效且精确的修补。

25.进一步地,所述光路调节模块包括顺序设置的第二反射镜、第一透镜、第二透镜、第三反射镜及第二极化分光棱镜,目标光光束经第二反射镜反射至第一透镜,第一透镜对激光束进行收拢聚焦后,收拢的激光束进入第二透镜,对收拢的激光束再次准直,准直后的激光束经第三反射镜反射入射到第二极化分光棱镜,第二极化分光棱镜将特定波长的激光束反射至物镜中,经物镜再次聚焦后用于加工。

26.进一步地,所述转移模块包括三维移动平台、透明约束层结构、靶材层结构、及二维移动平台,待修补印刷电路板安装于二维移动平台,透明约束层结构安装于三维移动平台,靶材层结构贴设于透明约束层结构下方,且所述三维移动平台可带动靶材层结构和透明约束层结构移动至物镜和待修补印刷电路板之间,所述二维移动平台、三维移动平台均连接于计算机控制系统。

27.进一步地,所述空间光调制器的入射光与反射光夹角小于15

°

,所述物镜连接有可带动物镜上下移动的z轴移动平台,。

28.与现有技术相比,本发明的有益效果是:

29.本发明的自动检测、快速修补印刷电路板的方法及装置,通过空间光调制器并结合多聚焦图像融合,可实现对任意形貌的断路缺陷或短路缺陷进行准确检测和高效且精确的修补。

附图说明

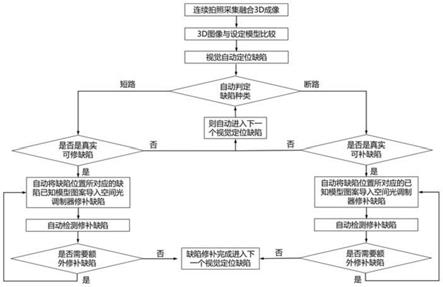

30.图1为自动检测、快速修补印刷电路板的方法的示意图;

31.图2为自动检测、快速修补印刷电路板的装置的结构示意图;

32.附图中:1、计算机控制系统;2、激光加工系统;21、激光器;22、衰减器;23、1/2波

片;24、扩束镜;25、第一反射镜;26、空间光调制器;28、物镜;29、z轴移动平台;3、ccd视觉系统;31、ccd相机;32、高倍镜头;33、第一极化分光棱镜;34、第二极化分光棱镜;35、一维移动平台;36、照明光源;4、转移模块;41、三维移动平台;42、透明约束层结构;43、靶材层结构;44、二维移动平台;5、光路调节模块;51、第二反射镜;52、第一透镜;53、第二透镜;54、第三反射镜。

具体实施方式

33.下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

34.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

35.实施例一

36.如图1所示为本发明的自动检测、快速修补印刷电路板的方法的实施例,包括以下步骤:

37.s10.ccd相机31对待修补印刷电路板连续拍照采集融合3d成像得到3d图像,并将3d图像与设定模型进行比较,识别电路缺陷并判断电路缺陷种类;

38.s20.若为短路缺陷,则判断是否为真实可修缺陷:若是,则将缺陷位置所对应的短路缺陷图案导入空间光调制器26设计短路目标形状激光束,短路目标形状激光束经收拢、准直、再次聚焦后经由物镜28去除短路缺陷,并转入步骤s40;若否,则进入下一个电路缺陷识别和判断;

39.s30.若为断路缺陷,则判断是否为真实可修缺陷:若是,则将缺陷位置所对应的断路缺陷图案导入空间光调制器26设计断路目标形状激光束,基于激光诱导转移技术,断路目标形状激光束将靶材转移并沉积在断路缺陷位置,并转入步骤s40;若否,则进入下一个电路缺陷识别和判断;

40.s40.对步骤s20或步骤s30修补后的印刷电路板连续拍照采集融合3d成像得到3d图像,并将3d图像与设定模型进行比较,判断是否需要额外修补:若是,针对短路缺陷,则转步骤s20再次修复,针对断路缺陷,则转步骤s30再次修复;若否,进入下一个电路缺陷识别和判断。

41.本实施例实施时,ccd相机31对待修补印刷电路板连续拍照得到两幅或多幅图像,将两幅或多幅图像进行合成融合,滤除单个图像中的模糊部分,保留清晰部分,合成得到清晰的图像,可对任意形貌的产品进行3d检测;基于短路缺陷图案,空间光调制器26调制得到短路目标形状激光束,基于断路缺陷图案,空间光调制器26调制得到断路目标形状激光束,实现连续高效准确地修补任意形状的电路短路和电路断路问题。

42.步骤s10中、步骤s40中按以下步骤获得3d图像:在ccd相机31前设置一组可往返运动的高倍镜头32,高倍镜头32推出至ccd相机31前方时可实现高倍成像,高倍镜头32收回时ccd相机31可实现低倍成像,ccd相机31所拍摄图像传输至计算机控制系统1进行多聚焦图像融合。实施时,一维移动平台35带动高倍镜头32往返运动,一维移动平台35收回时,视觉光路不经过高倍镜头32,ccd相机31在低倍大视野下进行拍照,低倍成像用于视觉定位;一维移动平台35推出时,视觉光路经过高倍镜头32,成像倍数高视野小,高倍成像用于拍摄工件形貌的采样图片,进行多聚焦图像融合;由于焦距不同,产生了同一场景在不同的图像里不同部分的模糊现象。图像经过基于图像空域变化的方法融合处理,将两幅或多幅焦距不同的图像进行合成融合,滤除单个图像中的模糊部分,保留清晰部分,利用图像的分析和后处理,在图像拼接、立体视觉效果等图像处理,合成质量更好的待修补印刷电路板的3d形貌。

43.步骤s10中、步骤s40中按以下步骤获得3d图像:物镜28连接有可带动物镜28升降的z轴移动平台29,拍摄时,z轴移动平台29自下而上以恒定速度运动,同时ccd相机31连续采集图像。如此,本实施例在z轴进行多次采集拍照,再由计算机控制系统1对所有图像进行融合,合成质量更好的待修补印刷电路板的3d形貌。本实施例中,3d图像的获得可通过高倍镜头32的往返运动和/或物镜28的上下移动实现。

44.步骤s20、步骤s30中,短路目标形状激光束或断路目标形状激光束获取步骤为:基于短路缺陷图案或断路缺陷图案设计几何掩膜,并将几何掩膜加载到空间光调制器26,当经准直的光束入射到空间光调制器26时,衍射零级光被滤除得到短路目标形状激光束,或得到断路目标形状激光束。根据短路缺陷图案或断路缺陷图案设计几何掩膜得到相应的目标形状激光束,可实现高效及准确的电路修补。

45.步骤s30中,激光诱导转移技术包括以下步骤:

46.s31.提供一个透明约束层结构42,在透明约束层结构42下表面敷设靶材层结构43,待修补印刷电路板位于靶材层结构43的下方;

47.s32.根据靶材层结构43的种类和厚度设置激光参数;

48.s33.断路目标形状激光束经收拢、准直、再次聚焦后经由物镜28聚焦于靶材层结构43,将靶材转移并沉积在断路缺陷位置。

49.步骤s10中,修补短路缺陷和修补断路缺陷时,ccd相机31成像实时监测修补过程。ccd相机31实时监测修补过程也便于实现准确修补。

50.实施例二

51.如图2所示为本发明的自动检测、快速修补印刷电路板的装置的实施例,包括计算机控制系统1、激光加工系统2、ccd视觉系统3和用于修补断路时将修补材料转移至物镜28下方的转移模块4:

52.所述激光加工系统2包括顺序设置的激光器21、衰减器22、1/2波片23、扩束镜24、第一反射镜25、空间光调制器26、光路调节模块5及物镜28:所述激光器21产生激光束,所述激光束经衰减器22、1/2波片23将激光束调整为水平偏振状态,后激光束入射至扩束镜24中进行扩束准直;经准直的激光束经第一反射镜25反射后进入空间光调制器26调制得到目标光光束形状,目标光光束经光路调节模块5聚焦、准直、再聚焦后经物镜28用于加工,所述激光器21连接于计算机控制系统1;

53.所述ccd视觉系统3包括照明光源36以及顺序设置的ccd相机31、高倍镜头32、第一极化分光棱镜33、第二极化分光棱镜34,所述高倍镜头32连接于一维移动平台35且一维移动平台35可带动高倍镜头32靠近或远离ccd相机31前方:所述照明光源36发射特定波长的照明激光投射至第二极化分光棱镜34到达工件表面,从工件表面反射的反射光线经物镜28和第二极化分光棱镜34到达并经第一极化分光棱镜33反射至高倍镜头32或ccd相机31中进行成像,所述ccd相机31连接于计算机控制系统1。

54.本实施例实施时,激光器21产生激光束,激光束经衰减器22、1/2波片23将激光束调整为水平偏振状态,后激光束入射至扩束镜24中进行扩束准直;经准直的激光束经第一反射镜25反射后进入空间光调制器26调制得到目标光光束形状,目标光光束经光路调节模块5聚焦、准直、再聚焦后经物镜28用于加工;一维移动平台35带动高倍镜头32往返运动,一维移动平台35收回时,视觉光路不经过高倍镜头32,相机在低倍大视野下进行拍照,低倍成像用于视觉定位;一维移动平台35推出时,视觉光路经过高倍镜头32,成像倍数高视野小,高倍成像用于拍摄工件形貌的采样图片,进行多聚焦图像融合,合成待修补印刷电路板的3d形貌。

55.所述光路调节模块5包括顺序设置的第二反射镜51、第一透镜52、第二透镜53、第三反射镜54及第二极化分光棱镜34,目标光光束经第二反射镜51反射至第一透镜52,第一透镜52对激光束进行收拢聚焦后,收拢的激光束进入第二透镜53,对收拢的激光束再次准直,准直后的激光束经第三反射镜54反射入射到第二极化分光棱镜34,第二极化分光棱镜34将特定波长的激光束反射至物镜28中,经物镜28再次聚焦后用于加工。实施时,目标光束通过第二反射镜51进入第一透镜52,对目标光束进行收拢聚焦,使得目标光束发散角度变小,再进入第二透镜53,对收拢的目标光束进行再次准直,目标光束以平行激光束的形式入射到第三反射镜54,对于特定波长的激光而言,第二极化分光棱镜34会反射特定波长的激光、而透射其他波长的光束,将激光束反射至物镜28中,经物镜28再次聚焦进行加工,其中,反射的波长由第二极化分光棱镜34的性质决定,可根据使用需要选取不同种类的第二极化分光棱镜34。

56.所述转移模块4包括三维移动平台41、透明约束层结构42、靶材层结构43、及二维移动平台44,待修补印刷电路板安装于二维移动平台44,透明约束层结构42安装于三维移动平台41,靶材层结构43贴设于透明约束层结构42下方,且所述三维移动平台41可带动靶材层结构43和透明约束层结构42移动至物镜28和待修补印刷电路板之间,所述二维移动平台44、三维移动平台41均连接于计算机控制系统1。其中,三维移动平台41可带动透明约束层结构42和靶材层结构43实现x、y、z轴三向移动,二维移动平台44可带动待修补印刷电路板实现x轴和y轴两向移动;在修补短路缺陷时,三维移动平台41带动透明约束层结构42、靶材层结构43远离激光束,激光束直接作用于待修补印刷电路板去除短路缺陷;修补断路缺陷时,三维移动平台41带动透明约束层结构42、靶材层结构43移动至物镜28下方,激光束聚焦于靶材层结构43将靶材转移并沉积在断路缺陷位置。

57.所述物镜28连接有可带动物镜28上下移动的z轴移动平台29,所述空间光调制器26的入射光与反射光夹角小于15

°

。在进行采样拍照时:z轴移动平台29带物镜28在z轴上进行调节运动,拍照时,z轴移动平台29带动物镜28自下而上以恒定速度进行运动,同时相机进行连续采集,在z轴上进行多次采集拍照,再由计算机控制系统1对所有图像进行融合,合

成实际工件的3d形貌。

58.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1