电路板的制作方法以及电路板与流程

1.本发明涉及电路板技术领域,尤其是涉及一种电路板的制作方法以及电路板。

背景技术:

2.相关技术中,电路板的开窗工艺为板体堆叠完成后,通过激光切割对应的板体开窗区域完成开窗,然后进行smt过炉,过炉后开窗板体的平面度大约控制在60um左右。

3.但是,板体在开窗后,整体强度变差。由于基材为有机高分子材料,自身的性质(存在玻璃化温度即tg值)会受到高温影响变软,经过smt后板体的整体平面度会发生变化,而此时板材中间开窗,边缘的板材也被切去,整体基材变少,会加剧板体中间开窗部分的平面度变化。

4.由于摄像头模组对于电路板开窗部分的平面度要求高,而电路板开窗后,经过smt过炉的高温,会导致开窗区域的平面度变差,此时应用于摄像头模组贴附芯片,会降低芯片贴附后摄像头模组的整体可靠性,局限性较强。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出了一种电路板的制作方法,该电路板的制作方法可以使板体的整体平面度更好,从而对于感光芯片的影响就会越小。另外,这样也不会提高成本,性价比较高。

6.本发明进一步地提出了一种电路板。

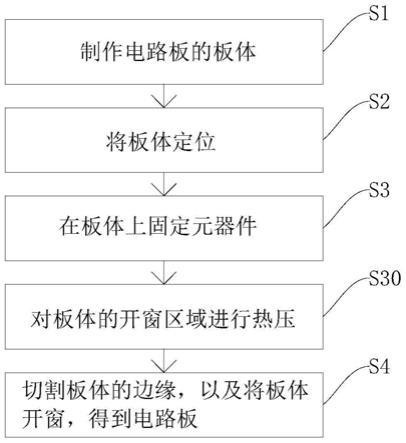

7.根据本发明的电路板的制作方法,包括以下步骤:制作电路板的板体;将所述板体定位;在所述板体上固定元器件;切割所述板体的边缘,以及将所述板体开窗,得到电路板。

8.根据本发明的电路板的制作方法,在切割板体的边缘,以及将板体开窗之前将板体进行过炉操作,此时板体的整体结构较为完整,板体的整体结构强度比较强,在到达高分子材料的玻璃化温度时,板体的整体平面度变化较小,平面度可以到达30um以下,此时再进行边缘切割以及需要开窗切割,这样可以使板体的整体平面度更好,从而对于感光芯片的影响就会越小。另外,这样也不会提高成本,性价比较高。

9.在本发明的一些示例中,所述的将所述板体定位的步骤包括:在所述板体开设定位孔;将所述定位孔的位置固定。

10.在本发明的一些示例中,所述的在所述板体开设定位孔的步骤包括:在所述板体开设多个所述定位孔。

11.在本发明的一些示例中,所述的在所述板体开设多个所述定位孔的步骤包括:在所述板体开设多个第一定位孔和多个第二定位孔,所述第一定位孔的孔径大于所述第二定位孔的孔径。

12.在本发明的一些示例中,在所述的切割所述板体的边缘,以及将所述板体开窗,得到电路板的步骤之前,还包括以下步骤:对所述板体的开窗区域进行热压。

13.在本发明的一些示例中,所述的对所述板体的开窗区域进行热压的步骤包括:对

所述板体的开窗区域热压的温度为t,时间为t,t和t满足关系式:140℃≤t≤300℃,3s≤t≤5s。

14.在本发明的一些示例中,所述的切割所述板体的边缘,以及将所述板体开窗,得到电路板的步骤包括:先对所述板体开窗,再切割所述板体的边缘。

15.在本发明的一些示例中,所述的制作电路板的板体的步骤包括:制作的板体为硬质板体、柔性板体或软硬结合板体。

16.在本发明的一些示例中,所述的在所述板体上固定元器件的步骤包括:采用smt的方式在所述板体上贴装元器件。

17.根据本发明的电路板,采用以上所述的电路板的制作方法制作而成。

18.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

19.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

20.图1是根据本发明实施例的电路板的制作方法的流程图;

21.图2是不进行热压时的电路板的制作方法的结构流程图;

22.图3是进行热压时的电路板的制作方法的结构流程图。

23.附图标记:

24.1、电路板;

25.10、板体;20、元器件;30、定位孔;31、第一定位孔;32、第二定位孔。

具体实施方式

26.下面详细描述本发明的实施例,参考附图描述的实施例是示例性的,下面详细描述本发明的实施例。

27.下面参考图1-图3描述根据本发明实施例的电路板1的制作方法,电路板1由该制作方法支撑。

28.如图1所示,根据本发明实施例的电路板1的制作方法,包括以下步骤:

29.s1、制作电路板1的板体10。也就是说,先选择符合要求的制作电路板1的板体10,板体10可以进行焊接元器件20,对于电路板1的板体10的制作,可以从最终成型的电路板1的尺寸和材质等方面对板体10进行限定,例如:板体10的整体尺寸在一定程度上需要大于最终成型的电路板1的整体尺寸,这样可以避免板体10在制作过程中出现损耗,从而无法形成所需要的电路板1的尺寸。

30.s2、将板体10定位。对板体10进行定位,这样便于在板体10上固定元器件20,防止在固定元器件20时,板体10不稳定,从而可能使元器件20的固定位置不准确,以及对板体10造成损坏,电路板1制作失败。

31.s3、在板体10上固定元器件20。如图2和图3所示,将板体10定位后,就可以在板体10上固定元器件20,当然,首先需要在板体10上预焊接元器件20,当所有的元器件20预焊接于板体10上后,需要再将预焊接好元器件20的板体10整体进行过炉,也就是回流焊接,使用

高温的方式将预焊接于板体10上的元器件20更牢固地连接在板体10上,保证元器件20与板体10的连接稳定性。

32.s4、切割板体10的边缘,以及将板体10开窗,得到电路板1。如图2和图3所示,当板体10过炉后,再对板体10进行最后的操作,也就是对板体10进行切割,切割板体10上多余的部分,使切割后的板体10满足所需要的电路板1的尺寸,而对板体10进行开窗,则是指在需要焊接或散热的地方把铜箔裸露在绿油层外,方便以后增大载流能力及烫锡或加厚铜箔厚度,当然,也可以作为焊点或测试点用。最终形成所需要的电路板1。

33.由此,在切割板体10的边缘,以及将板体10开窗之前将板体10进行过炉操作,此时板体10的整体结构较为完整,板体10的整体结构强度比较强,在到达高分子材料的玻璃化温度时,板体10的整体平面度变化较小,平面度可以到达30um以下,此时再进行边缘切割以及需要开窗切割,这样可以使板体10的整体平面度更好,从而对于感光芯片的影响就会越小。另外,这样也不会提高成本,性价比较高。

34.其中,如图2和图3所示,步骤s2包括:在板体10开设定位孔30,然后将定位孔30的位置固定。也就是说,先在板体上开设定位孔30,然后再找一个部件与定位孔30配合,将定位孔30的位置固定,从而可以将板体10的位置固定,便于后续更稳定地在板体10上预焊接元器件20,提高电路板1制作的成功率。需要说明的是,定位孔30的位置不能设置于最终成型的电路板1的位置上。

35.另外,如图2和图3所示,在板体10开设定位孔30的步骤中包括:在板体10开设多个定位孔30。开设多个定位孔30,而且多个定位孔30分布于板体10的不同位置,这样可以使板体10的固定效果更好,使板体10固定得更加稳定,从而在预焊接元器件20时效果更好,提高电路板1制作的成功率。

36.进一步地,如图2和图3所示,在板体10开设多个第一定位孔31和多个第二定位孔32,第一定位孔31的孔径大于第二定位孔32的孔径。也就是说,多个定位孔30包括多个孔径不同的第一定位孔31和第二定位孔32,这样可以更加方便对板体10上的位置进行辨认,在对板体10进行固定,以及在板体10上预焊接元器件20时也会更加方便。

37.根据本发明的一个可选实施例,如图1所示,在步骤s4之前,还包括以下步骤:

38.s30、对板体10的开窗区域进行热压。如图3所示,也就是使用上下两个热压头压在预开窗区域,这样再进行开窗,可以进一步地提升开窗区域的板体10的平整性,从而对于感光芯片的影响就会越小。

39.具体地,步骤s30包括:对板体10的开窗区域热压的温度为t,时间为t,t和t满足关系式:140℃≤t≤300℃,3s≤t≤5s。将对板体10的开窗区域热压的温度和对板体10的开窗区域热压的时间设置在该范围内比较合理,上下两个热压头对板体10的热压效果也会更好,既可以避免热压温度过低、热压时间过短而导致热压效果不明显,也可以避免热压温度过高、热压时间过长而导致热压过度,对板体10造成损坏。

40.此外,步骤s4包括:先对板体10开窗,再切割板体10的边缘。这样设置较为合理,先对板体10开窗,可以先确定开窗的位置以及尺寸,在对板体10开窗后,可以确定电路板1的基本尺寸和结构,然后根据最终电路板1的尺寸要求,再对板体10的边缘进行切割,而且这样设置,可以避免在切割板体10的边缘的过程中,板体10应力集中,从而造成板体10损坏。

41.除此之外,步骤s1包括:制作的板体10为硬质板体10、柔性板体10或软硬结合板体

10。在板体10整体过炉后不会产生变形的前提下,板体10的材质可以为硬质板体10、柔性板体10或软硬结合板体10,这样可以满足不同电路板1的需求,电路板1在制作过程中可以根据实际需求进行选择。

42.可选地,步骤s3包括:采用smt(surface mounted technology-表面贴装技术)的方式在板体10上贴装元器件20。smt技术组装密度高、成品体积小、重量轻,采用smt的方式在板体10上贴装元器件20后,可以减小电路板1的体积和重量,而且采用smt的方式,可以使元器件20更稳定地连接在板体10上,另外,这样也便于实现自动化,提高生产效率,降低制作成本。

43.如图2和图3所示,根据本发明实施例的电路板1,采用以上实施例所述的电路板1的制作方法制作而成。

44.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

45.在本发明的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上。在本发明的描述中,第一特征在第二特征“之上”或“之下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。在本发明的描述中,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。

46.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

47.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1