浸没式冷却系统的制作方法

1.本发明涉及一种浸没式冷却系统,尤其涉及一种适用于自然对流换热的浸没式冷却系统。

背景技术:

2.目前电子设备冷却技术大致可分为以下两大类:一、利用风扇驱动空气,使大量的空气流经欲散热的电子组件,达到对电子组件散热的目的;二、将发热电子组件浸泡于介电液体中,透过泵将槽体中的高温液体吸入热交换器,在热交换器中进行热交换后,将冷却后的低温液体排回槽体,完成一个循环,通过此循环能不断地将电子组件产生的热排至环境中。然而,随着科技的进步,电子组件的功耗与发热量不断提高,传统的气冷方法将碰到散热极限与噪音的问题,而具有泵与热交换器的散热系统则需要更大空间来容纳泵与交换器,造成系统体积大幅增加。

技术实现要素:

3.有鉴于此,本发明提供一种在单位体积下可提供更高的散热能力和更低的噪音的浸没式冷却系统。

4.本技术一实施方式提供一种浸没式冷却系统,包括用于容纳绝缘冷却液以浸泡发热部件的第一箱体、多个散热鳍片以及第二箱体,所述第一箱体设置于所述第二箱体中,所述多个散热鳍片设置于所述第一箱体上并位于所述第一箱体和所述第二箱体之间,所述第二箱体开设有第一通风孔,所述多个散热鳍片从所述第一通风孔露出。

5.在一些实施方式中,所述第一箱体包括第一底板以及从所述第一底板垂直凸伸的多个第一侧板,所述第一底板和所述多个第一侧板合围形成用于容纳绝缘冷却液以浸泡发热部件的第一容纳腔,每个第一侧板上均设置有多个散热鳍片。

6.在一些实施方式中,每个散热鳍片自所述第一侧板与所述第一底板相连接的一侧朝向远离所述第一底板的方向延伸。

7.在一些实施方式中,所述第二箱体包括第二底板、从所述第二底板垂直凸伸的多个第二侧板以及连接所述多个第二侧板远离所述第二底板的边缘的顶板,所述第二底板、所述多个第二侧板和所述顶板合围形成第二容纳腔,所述第一箱体设置于所述第二容纳腔中,所述多个第二侧板中的至少部分开设有所述第一通风孔。

8.在一些实施方式中,所述浸没式冷却系统还包括第一扰流装置,所述第一扰流装置设置于未设置有第一通风孔的第二侧板上,所述未设置有第一通风孔的第二侧板上开设有第二通风孔,所述第一扰流装置的部分从所述第二通风孔中露出。

9.在一些实施方式中,所述浸没式冷却系统还包括隔板和第二扰流装置,所述隔板设置于所述第二容纳腔中并将所述第二容纳腔分隔为相互连通的第一部分和第二部分,所述第一箱体和所述第一扰流装置均设置于所述第一部分中,所述第二扰流装置设置于所述第二部分中。

10.在一些实施方式中,所述第二底板开设有第三通风孔,所述第二扰流装置的部分从所述第三通风孔中露出。

11.在一些实施方式中,所述顶板的一侧通过合页与一个第二侧板转动连接。

12.在一些实施方式中,所述顶板和所述第二侧板上设置有相互配合的卡扣结构。

13.在一些实施方式中,所述浸没式冷却系统还包括第三扰流装置,所述第三扰流装置设置于所述第一箱体中并用于搅拌所述绝缘冷却液。

14.本技术提供的浸没式冷却系统,通过设置于第一箱体上的散热鳍片以及设置于第二箱体上的第一通风孔与外界环境进行自然对流热交换,噪音较低,且不需要设置泵和热交换器进行热交换,减小了体积,使得单位体积下可提供更高的散热能力。

附图说明

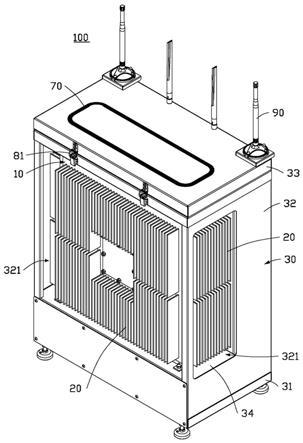

15.图1为本技术一实施方式提供的浸没式冷却系统的立体结构示意图。

16.图2为图1所示浸没式冷却系统另一角度的立体结构示意图。

17.图3为图1所示浸没式冷却系统的局部立体图。

18.图4为图3所示浸没式冷却系统的分解图。

19.图5为本技术一实施方式提供的浸没式冷却系统对发热元件进行冷却的示意图。

20.主要元件符号说明浸没式冷却系统 100发热部件 200第一箱体 10散热鳍片 20第二箱体 30第一底板 11第一侧板 12第一容纳腔 101第二底板 31第二侧板 32顶板 33第二容纳腔 301安装孔 331第一通风孔 321第一扰流装置 40第二通风孔 320隔板 34第一部分 311第二部分 312第二扰流装置 50第三通风孔 310第三扰流装置 60

密封件 70合页 80卡扣结构 81如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

21.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

22.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

23.下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合或替换。

24.请参阅图1至图5,本技术一实施方式提供一种浸没式冷却系统100,用于冷却发热部件200。所述发热部件200可以为服务器、电子芯片、电池等其他需要进行冷却的装置。本实施方式中,所述发热部件200为服务器。所述浸没式冷却系统100包括第一箱体10、多个散热鳍片20以及第二箱体30。所述第一箱体10用于容纳绝缘冷却液210以浸泡所述发热部件200,且所述第一箱体10设置于第二箱体30中。所述绝缘冷却液210可以但不限于为合成油或氟化液。所述多个散热鳍片20设置于所述第一箱体10上并位于所述第一箱体10和所述第二箱体30之间。

25.所述第一箱体10包括第一底板11以及从所述第一底板11垂直突出的多个第一侧板12。所述第一底板11以及所述多个第一侧板12合围形成密封的第一容纳腔101,所述绝缘冷却液210容纳于所述第一容纳腔101中。本实施方式中,所述第一箱体10包括四个第一侧板12,所述第一箱体10大致为矩形柱状。在其他实施方式中,所述第一侧板12的数量可根据实际需要进行设置。所述第一箱体10由导热材料制成,以提高散热效率。所述导热材料可以为金属等。本实施方式中,所述第一箱体10的材质为铝。

26.在一些实施方式中,所述第一箱体10还包括连接所述多个第一侧板12远离所述第一底板11的边缘的顶板(图未示)。所述顶板封闭所述第一容纳腔101。

27.每个第一侧板12上均设有多个散热鳍片20,且所述多个散热鳍片20位于所述第一箱体10外。每个散热鳍片20自所述第一侧板12与所述第一底板11相接的一侧朝向远离所述第一底板11的方向延伸,即每个散热鳍片20在所述第一箱体10的高度方向上延伸。本实施方式中,位于每个第一侧板12上的多个散热鳍片20在所述第一箱体10的高度方向上分两组设置。所述散热鳍片20由导热材料制成,所述散热鳍片20的材质可以但不限于为铝。所述散热鳍片20和所述第一箱体10可一体成型也可分体成型后再组装在一起。

28.在一些实施方式中,所述散热鳍片20的表面设有具有高辐射率的涂层(图未示),用于提高散热效率。所述涂层可以为黑漆涂层。

29.所述第二箱体30包括第二底板31、从所述第二底板31垂直突出的多个第二侧板32以及连接所述多个第二侧板32远离第二底板31的边缘的顶板33。所述第二底板31、所述多个第二侧板32以及所述顶板33合围形成第二容纳腔301。所述第一箱体10固定设置于所述

第二容纳腔301中。本实施方式中,所述第二箱体30包括四个第二侧板32,四个第二侧板32的位置和四个第一侧板12的位置相对应。

30.所述顶板33还封闭所述第一容纳腔101。在一些实施方式中,所述顶板33凸设有一凸块(图未示),所述凸块可伸入所述第一容纳腔101中以封闭所述第一容纳腔101。所述顶板33和所述第一容纳腔101之间设有密封件70,以密封所述第一容纳腔101。所述密封件70可以但不限于为密封圈。

31.在一些实施方式中,所述顶板33的一侧与其中一个第二侧板32转动连接,以方便所述顶板33的打开及关闭。本实施方式中,所述顶板33和所述第二侧板32通过合页80转动连接。在其他实施方式中,所述顶板33和所述第二侧板32还可通过其他方式实现转动连接,例如通过铰链连接实现转动连接。

32.在一些实施方式中,所述顶板33和所述第二侧板32上设置有相互配合的卡扣结构81,用于在所述顶板33封闭所述第二容纳腔301时,使所述顶板33和所述第二侧板32固定连接。相互配合的卡扣结构81可以但不限于为相互配合的两个卡钩、相互配合的卡钩和卡槽。

33.在一些实施方式中,所述顶板33上设置有天线90。

34.所述多个第二侧板32中的至少部分开设有第一通风孔321,位于一个第一侧板12上的多个散热鳍片20从相应的第一通风孔321中露出,使得多个散热鳍片20能够与外界环境相连通,可实现自然对流换热。位于一个第一侧板12上的多个散热鳍片20可全部或部分地从所述第一通风孔321中露出。本实施方式中,三个第二侧板32均开设有第一通风孔321,位于对应三个第一侧板12上的多个散热鳍片20全部从相应的第一通风孔321中露出。所述发热部件200产生的热量,经所述绝缘冷却液210传递至所述第一箱体10,再经所述散热鳍片20排放至外界环境,实现自然对流换热。

35.在一些实施方式中,所述浸没式冷却系统100还包括第一扰流装置40。所述第一扰流装置40固定设置于未设有第一通风孔321的第二侧板32上,并容纳于所述第二容纳腔301。所述未设有第一通风孔321的第二侧板32上开设有第二通风孔320,使得所述第一扰流装置40可通过所述第二通风孔320对所述第二容纳腔301中的空气进行强制热对流交换,提高散热效率。本实施方式中,所述第一扰流装置40的部分从所述第二通风孔320中露出。所述第一扰流装置40可以但不限于为风扇。

36.在一些实施方式中,所述第二箱体30还包括隔板34。所述隔板34设置于所述第二容纳腔301中,并将所述第二容纳腔301分隔为相互连通的第一部分311和第二部分312。具体的,所述隔板34与其中三个第二侧板32相连接,并与另一个第二侧板32之间间隔距离,以使第一部分311和第二部分312相互连通。所述第一箱体10和所述第一扰流装置40均设置于所述第一部分311中,其中,所述第一箱体10支承于所述隔板34上。

37.在一些实施方式中,所述浸没式冷却系统100还包括第二扰流装置50。所述第二扰流装置50固定设置于所述第二底板31上并容纳于所述第二容纳腔301的第二部分312中。所述第二底板31开设有第三通风孔310,使得所述第二扰流装置50可通过所述第三通风孔310对所述第二容纳腔301中的空气进行强制对流换热。本实施方式中,所述第二扰流装置50的部分从所述第三通风孔310中露出。所述第二扰流装置50可以但不限于为风扇。通过设置所述隔板34和所述第二扰流装置50,将所述第二容纳腔301中的自然对流区和强制对流区隔开,可进一步提高散热效率。

38.在一些实施例中,所述第一扰流装置40和所述第二通风孔320均靠近所述顶板33设置,以进一步提高散热效率。

39.请参阅图5,在一些实施例中,所述浸没式冷却系统100还包括第三扰流装置60。所述第三扰流装置60设置于所述第一容纳腔101中,用于搅拌所述绝缘冷却液201,使得所述绝缘冷却液201的温度均匀分布,如此可利于散热。所述第三扰流装置60可以但不限于为搅拌棒。

40.本技术提供的浸没式冷却系统100,通过设置于第一箱体10上的散热鳍片20以及设置于第二箱体30上的第一通风孔321与外界环境进行自然对流热交换,噪音较低,且不需要设置泵和热交换器进行热交换,减小了体积,使得单位体积下可提供更高的散热能力。

41.以上所述,仅是本发明的较佳实施方式而已,并非对本发明任何形式上的限制,虽然本发明已是较佳实施方式揭露如上,并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施方式,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施方式所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1