局部设置有抗噪层的喇叭振动片及其制造方法与流程

1.本发明是与一种喇叭振动片有关,特别是关于一种局部设置有抗噪层的喇叭振动片及其制造方法。

背景技术:

2.一般喇叭包括低音单元、中音单元、高音单元,这三种单元分别负责不同的频率。一个典型的动圈式喇叭,当电流流过电线至音圈时,会产生出电磁场,由于这个电磁场与喇叭上的永久磁铁的磁场成直角方向,使得活动线圈受力于间隙内产生运动。这个运动所产生的机械力,使附着音圈的纸盘产生垂直、上下的振动,从而使空气振动,发出音频传送到人耳,达到声音还原供人聆听的目的,实现了电能至声能的转化。

3.为了避免喇叭中的音圈因垂直、上下的振动而接触其他的金属元件,因此喇叭内部所包含的非金属零件基材有多种是采用布材制成,主要原因在于经过特殊处理的布材具备适当的弹性与强度,能提供喇叭作动时所要功能的要求,其中,又以喇叭振动片(或称弹波damper)为喇叭或扬声器结构中最重要的元件之一,喇叭振动片除了提供喇叭或扬声器较佳的输出功率及音频特性,也是喇叭或扬声器制造者在制造喇叭或扬声器时,质量管理的基础。

4.现有技术喇叭振动片的制造方法,其包含有含浸步骤、烘烤步骤、热压步骤及骤裁切步骤。其中,含浸步骤将布料含浸于树脂之中,使布料吸收树脂,并于布料的纤维外部形成一树脂层,从而使布料具有一定的硬度。烘烤步骤将吸收树脂的布料烘干,以去除布料中的水分。

5.然而,现有技术的喇叭振动片的问题在于,其表面的树脂相当坚硬,在振动时与其上的金属导线相互摩擦,造成其在输出音频时产生噪音,从而影响喇叭的音质。

6.另一方面,若不解决振动时喇叭振动片与金属导线相互摩擦的问题,可能经振动片长时间的振动,导致金属导线无法稳固与音圈及输入端子连接,从而影响喇叭音质的输出,此外,导线更有可能因产生错位的问题发生变形松散或断裂的状况。

7.有鉴于现有的喇叭振动片具有上述缺点,创作人乃针对所述缺点研究改进之道,终于有本发明产生。

技术实现要素:

8.本发明的主要目的在于提供一种局部设置有抗噪层的喇叭振动片,其通过抗噪层的设置,借此达到在喇叭震动时,消除纤维与金属导线之间相互摩擦所产生的噪音。

9.为达成上述目的及功效,本发明所提供的局部设置有抗噪层的喇叭振动片的制造方法,其包含有:一准备步骤,提供一布材,该布材具有至少一金属导线设置区;一含浸步骤,其于该准备步骤后将该布材含浸于一树脂中;一烘干步骤,将该含浸步骤后的该布材予以烘干;一热压成形步骤,一热压模具以热压方式对该布材进行加温及加压,使该布材上同时成形有多个振动片成形部;及一裁切步骤,对应所述振动片成形部予以裁切,并取得多个

喇叭振动片;其中在该喇叭振动片形成之前或之后的任何干燥状态下,包括在含浸步骤之前、烘干步骤之后、热压成形步骤之后以及裁切步骤之后的任意一个步骤中加入:一设置导线步骤,将至少一金属导线沿着一设置延伸的线性方向连续设置于该金属导线设置区上;一上胶步骤,在该金属导线缝合区上设置一胶材并烘干,以消除该布材与所述金属导线之间的噪音;或以上两步骤的组合。

10.具体地,根据本发明一实施例的局部设置有抗噪层的喇叭振动片的制造方法,其为先执行该设置导线步骤,再执行该上胶步骤。

11.具体地,根据本发明另一实施例的局部设置有抗噪层的喇叭振动片的制造方法,其为先执行该上胶步骤,再执行该设置导线步骤。

12.较佳地,该布材选自聚酯纤维、棉纤维、压克力纤维、蚕丝纤维、聚萘二甲酸乙二醇酯(pen)、苯酰胺纤维(aramid)、竹子纤维其中之一或其组合。

13.较佳地,该树脂可以选自酚醛树脂、环氧树脂、聚酯树脂其中之一或其组合

14.较佳地,其中该胶材选自塑胶、橡胶、硅胶其中之一或其组合。

15.又,为达上述目的,本发明再以上述的局部设置有抗噪层的喇叭振动片的制造方法为基础,进一步制作出一种局部设置有抗噪层的喇叭振动片,其包含有:一本体,其包括多条纤维,所述纤维相互交织,其中该本体中央位置处设有一穿孔;至少一金属导线缝合区,设于该本体上;至少一金属导线,其沿着一设置延伸的线性方向连续设置于该金属导线设置区,;一抗噪层,其设于该本体与该金属导线之间,用以消除所述纤维与所述金属导线之间的噪音;及至少一溢出层,其位于该金属导线缝合区中该本体与所述金属导线未相邻处,使该抗噪层的材质以自该抗噪层溢出的方式过剩地堆积于该溢出层。

16.具体地,根据本发明另一实施例的溢出层,其包覆该金属导线,以防止该金属导线可能因产生错位的问题发生变形松散或断裂的状况。

17.较佳地,其中该抗噪层的材质选自塑胶、橡胶、硅胶其中之一或其组合。

18.综上,本发明所提供局部设置有抗噪层的喇叭振动片具有抗噪、防止导线短路或断裂等特点。

19.为使本领域技术人员了解本发明的目的、特征及功效,兹借由下述具体实施例,并配合所附的图式,对本发明详加说明如下。

附图说明

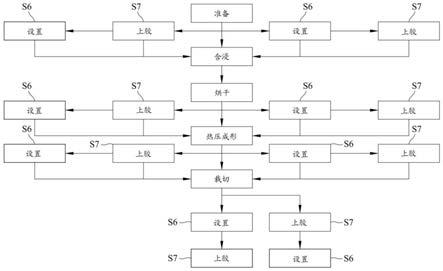

20.图1为根据本发明的局部设置有抗噪层的喇叭振动片制造流程方块图;

21.图2为根据本发明的局部设置有抗噪层的喇叭振动片制造流程示意图;

22.图3为根据本发明的局部设置有抗噪层的喇叭振动片立体图;

23.图4a为根据本发明第一实施例的局部设置有抗噪层的喇叭振动片沿a-a的局部剖面的放大示意图;

24.图4b为根据本发明第一实施例的局部设置有抗噪层的喇叭振动片制造流程示意图;

25.图5a为根据本发明第二实施例的局部设置有抗噪层的喇叭振动片沿a-a的局部剖面的放大示意图;

26.图5b为根据本发明第二实施例的局部设置有抗噪层的喇叭振动片制造流程示意

图;

27.图6a为根据本发明第三实施例的局部设置有抗噪层的喇叭振动片沿a-a的局部剖面的放大示意图;

28.图6b为根据本发明第三实施例的局部设置有抗噪层的喇叭振动片制造流程示意图。

29.附图标记说明:

30.100 布材

31.110 纤维

32.120 金属导线设置区

33.200 树脂

34.220 胶材

35.300 金属导线

36.400 喇叭振动片

37.410 本体

38.412 穿孔

39.413 波浪部

40.420 抗噪层

41.430 溢出层

42.s1

ꢀꢀ

准备步骤

43.s2

ꢀꢀ

含浸步骤

44.s3

ꢀꢀ

烘干步骤

45.s4

ꢀꢀ

热压成形步骤

46.s5

ꢀꢀ

裁切步骤

47.s6

ꢀꢀ

设置导线步骤

48.s7

ꢀꢀ

上胶步骤

具体实施方式

49.以下配合图式及元件符号对本发明的实施方式作更详细的说明,俾使其本领域技术人员在研读本说明书后能据以实施。然而,本发明不限于本文所公开的实施例,而是将以各种形式实现。

50.以下实施例仅作为示例提供,使得本领域技术人员可以完全理解本发明的公开内容和本发明所公开的范围。

51.因此,本发明将仅由所附权利要求限定。用于描述本发明的各种实施例的附图中,所示出的形状、尺寸、比率、数量等仅仅为示例性,并且本发明不限于此。在本说明书中,相同的附图标记通常表示相同的元件。除非另有明确说明,否则对单数的任何引用可以包含复数。

52.请参阅图1及图2,其分别显示局部设置有抗噪层的喇叭振动片的制造流程方块图及示意图。如图所示,根据本发明所提供的局部设置有抗噪层的喇叭振动片的制造方法,其包含有:一准备步骤(步骤s1),其为提供布材100,其中布材100具有金属导线设置区120,并

且布材100由多条纤维110交错编织而成,该些纤维110的成分可以是聚酯纤维、棉纤维、压克力纤维、蚕丝纤维、聚萘二甲酸乙二醇酯(pen)、苯酰胺纤维(aramid)、竹子纤维等,但非仅限于此。

53.在此,可选择性地将布材100进行以下步骤:一设置导线步骤(步骤s6),将金属导线300沿着一设置延伸的线性方向连续设置于金属导线设置区120上;一上胶步骤(步骤s7),在该金属导线缝合区上设置胶材220并烘干;或以上两步骤的组合。

54.需要进一步说明的是,根据本发明所提供的局部设置有抗噪层420的喇叭振动片400的制造方法,可以根据用户的需求决定先执行设置导线步骤(步骤s6)或先执行上胶步骤(步骤s7),亦即设置导线步骤(步骤s6)与上胶步骤(步骤s7)两者之间并不存在绝对的先后关系。如此一来,通过将抗噪层420设置于布材100与金属导线300之间,借此达到在喇叭震动时,消除纤维110与金属导线300之间相互摩擦所产生的噪音。

55.其中,在金属导线设置区120上设置胶材220(步骤s7),可借由网版印刷或其他方式涂布胶材220的方式,而胶材220可以是橡胶、硅胶或其他高分子胶材料,且并非仅限于此。

56.一含浸步骤(步骤s2),其于该准备步骤后将布材100含浸于呈液态的树脂200中;其中,树脂200的材料选用可以是酚醛树脂、环氧树脂、聚酯树脂其中之一或其组合,或是其他具有热固特性的高分子树脂材料,且并非仅限于此。

57.一烘干步骤(步骤s3),其于该含浸步骤后将该布材100予以烘干,而后执行该热压成形步骤;于本发明的实施例中,经烘干步骤后使该布材100具有一定的结构强度、韧性及弹性。在干燥状态下,亦可选择性地将布材100进行设置导线步骤(步骤s6)、上胶步骤(步骤s7)或以上两步骤的组合,其方式及原理同上所述,在此不再重复说明。

58.一热压成形步骤(步骤s4),其以200-230度的温度加热压印成型,在布材100上形成了多个未经裁切的喇叭振动片400。在干燥状态下,亦可选择性地将布材100进行设置导线步骤(步骤s6)、上胶步骤(步骤s7)或以上两步骤的组合,其方式及原理同上所述,在此不再重复说明。

59.一裁切步骤(步骤s5),对应上述热压成形步骤后所形成的多个未经裁切的喇叭振动片400予以裁切,并取得多个喇叭振动片400。在干燥状态下,亦可选择性地将布材100进行设置导线步骤(步骤s6)、上胶步骤(步骤s7)或以上两步骤的组合,其方式及原理同上所述,在此不再重复说明。

60.图3为根据本发明的局部设置有抗噪层420的喇叭振动片400的立体图;又,再配合参阅图4a,其为根据本发明第一实施例的局部设置有抗噪层420的喇叭振动片400沿a-a的局部剖面的放大示意图。本发明再以上述的局部设置有抗噪层420的喇叭振动片400的制造方法为基础,进一步制作出一种局部设置有抗噪层420的喇叭振动片400,其包含有:一本体410,其包括多条纤维110,所述纤维110相互交织,其中本体410中央位置处设有一穿孔412,且振动片本体410形成有一波浪部413;至少一金属导线设置区120,设于本体410上;至少一金属导线300,其沿着一设置延伸的线性方向连续设置于金属导线设置区120;一抗噪层420,其设于本体410与金属导线300之间,用以消除所述纤维110与金属导线300之间的噪音;及至少一溢出层430,其位于金属导线设置区120中本体410与金属导线300未相邻处,使抗噪层420的材质以自抗噪层420溢出的方式过剩地堆积于溢出层430。

61.具体地,根据本发明的抗噪层420的材质为胶材220,其选自橡胶、硅胶或其他高分子胶材料,且并非仅限于此。

62.参阅图4a、图5a及图6a,其分别显示根据本发明不同实施例的局部设置有抗噪层420的喇叭振动片400沿a-a的局部剖面的放大示意图。具体地,参阅图4b,根据本发明第一实施例的局部设置有抗噪层420的喇叭振动片400,其制作流程为:于裁切步骤(步骤s5)后加入执行上胶步骤(步骤s7),再执行设置导线步骤(步骤s6)。

63.需要进一步说明的是,抗噪层420具有一厚度l,而厚度l的大小与抗噪能力有关,当抗噪层420的厚度l越大,抗噪能力越好;当抗噪层420的厚度l越小,抗噪能力越差。

64.具体地,参阅图5b,根据本发明第二实施例的局部设置有抗噪层420的喇叭振动片400,其制作流程为:于含浸步骤(步骤s2)前加入上胶步骤(步骤s7),再执行设置导线步骤(步骤s6)。而以此方式进行者,可在完成设置导线步骤(步骤s6)后再进行热压成形、裁切等步骤,该些步骤已描述如前内容,在此不再重复说明。

65.需要进一步说明的是,根据本发明的第二实施例相较于第一实施例,其差别在于第一实施例于裁切步骤(步骤s5)后才进行上胶步骤(步骤s7),反之,根据本发明的第二实施于含浸步骤(步骤s2)前即进行上胶步骤(步骤s7)。如此一来,由于纤维110与金属导线300之间的空隙尚未被烘干后的树脂200所占据,因此胶材220可以深入纤维110与金属导线300之间的空隙,而使抗噪层420具有较大的厚度l,从而使根据本发明的第二实施例的局部设置有抗噪层420的喇叭振动片400具有较佳的抗噪能力。

66.具体地,参阅图6b,根据本发明第三实施例的局部设置有抗噪层420的喇叭振动片400,其制作流程为:于裁切步骤(步骤s5)后加入设置导线步骤(步骤s6),再执行上胶步骤(步骤s7)。

67.需要进一步说明的是,根据本发明的第三实施例的局部设置有抗噪层420的喇叭振动片400与上述实施例的差别在于,其为先执行设置导线步骤(步骤s6)后再执行上胶步骤(步骤s7)。如此一来,虽然由于先执行设置导线步骤(步骤s6)而使得胶材220无法完全深入纤维110与金属导线300之间的空隙,造成抗噪层420具有较小的厚度l而抗噪能力较差,但另一方面,由于先执行设置导线步骤(步骤s6)后再执行上胶步骤(步骤s7),而使得溢出层430完全包覆金属导线300,从而防止金属导线300于振动时可能因产生错位的问题发生变形松散或断裂的状况。

68.借此,本发明具有以下的实施功效及技术功效:

69.其一,本发明通过抗噪层420的设置,借此达到在喇叭震动时,消除纤维110与金属导线300之间振动时所产生的噪音。

70.其二,本发明能增加喇叭振动片400的整体强度与抗撕裂效果,同时搭配胶材220的弹性,以减缓金属导线300所受运作时的振动拉力,并能保护该金属导线300整体结构,且通过抗噪层420的设置,以防止于长期振动下金属导线300与喇叭振动片400结合处产生松脱的情形。

71.其三,本发明能利用溢出层430完全包覆金属导线300,从而防止金属导线300于振动时可能因产生错位的问题发生变形松散或断裂的状况。

72.以上借由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。

73.以上所述仅为本发明的较佳实施例,并非用以限定本发明的范围;凡其它未脱离本发明所揭示的精神下所完成的等效改变或修饰,均应包含在下述的专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1