用于车辆内部材料的层压板及其制造方法与流程

用于车辆内部材料的层压板及其制造方法

1.相关申请的交叉引用

2.本技术根据35 u.s.c.

§

119(a)要求2020年4月23日提交的韩国专利申请号10-2020-0049288的优先权的权益,其全部内容通过引用并入本文。

技术领域

3.本发明涉及一种用于车辆内部材料的层压板及其制造方法,该层压板改善了使用感,诸如可应用的后袋的可拉伸性,甚至同时消除了褶皱。

背景技术:

4.为了改善使用感,即后袋的可拉伸性,该后袋为用于车辆内部材料的现有薄板之一,已经通过将橡皮筋插入用于车辆内部材料的薄板中来使用后袋。例如,当未将橡皮筋插入用作后袋的薄板中时,伸长率不足,因此增加了插入橡皮筋的工序以确保后袋的开口量。此外,由于在打开后袋后缺乏恢复性,存在通过将聚丙烯(pp)板塑料添加到用作后袋的薄板的中心部分的工序来防止薄板被明显拉伸的趋势。然而,由于包含在薄板中的橡皮筋的褶皱,后袋的外观设计不是很合格,因此需要改进。

5.然而,存在这样的问题:当由于橡皮筋的褶皱而消除橡皮筋以改善具有低质量的后袋的外观设计时,用作后袋的薄板没有被充分地拉伸,从而导致涉及可拉伸性的使用感降低。因此,需要一种用于车辆内部材料的层压板及其制造方法,该层压板可以确保涉及可拉伸性的使用感,甚至同时可以消除褶皱。

6.本背景技术部分中公开的上述信息仅用于增强对本发明背景的理解,因此其可能包含不构成本国本领域普通技术人员已知的现有技术的信息。

技术实现要素:

7.在一个优选的方面,提供了一种用于车辆内部材料的层压板。该层压板可包括:i)包含具有经调节的直径的纤维的背衬布层;ii)包含弹性体泡沫的中间层;和iii)皮革板层,其包括:表皮表面层和纤维层,该表皮表面层由例如通过使用浇铸法由液态树脂制成的表皮层构成,该纤维层包含具有高拉伸性的混合纤维。这样,可以保持后袋的使用感,同时可以消除由橡皮筋等引起的褶皱。

8.在一个优选方面,提供了一种用于制造用于车辆内部材料的层压板的方法,该层压板通过在火焰层压法中将背衬布层和皮革板层分别粘合到中间层的一个表面和另一个表面而制造。

9.本发明的目的不限于上述目的。通过下面的描述,本发明的目的将更加显而易见,并且将通过权利要求及其组合中描述的方式来实现。

10.一种用于车辆内部材料的层压板可包括:i)背衬布层;ii)位于背衬布层上的中间层,并且该中间层包含弹性体泡沫;和iii)位于中间层上的皮革板层。该皮革板层可以包括纤维层和位于该纤维层上的表皮表面层。

11.纤维层可以包括混合纤维,其包括一种或多种选自聚对苯二甲酸丙二醇酯(ptt)和聚对苯二甲酸乙二醇酯(pet)的类型。

12.纤维层可以包含其中ptt和pet的质量比为约1:1~1.25的混合纤维。

13.纤维层的针织密度可以为约30根/英寸至35根/英寸。

14.表皮表面层可以包括例如通过浇铸法在其上施加了聚氯乙烯(pvc)树脂的表皮层。

15.表皮表面层可进一步包括位于表皮层和纤维层之间的泡沫层和位于表皮层上的表面处理层。

16.皮革板层可具有约1.2mm至1.5mm的厚度,约80%或更大的静态载荷伸长率,以及约1.5kgf或更大的撕裂强度。

17.弹性体泡沫可以包含一种或多种选自聚氨酯(pu)和聚丙烯(pp)的树脂。

18.中间层可以具有约26kg/m3至39.9kg/m3的密度,约80kpa或更大的抗拉强度,以及约90%或更大的伸长率。

19.背衬布层可包含一种或多种选自聚酯和棉的纤维。

20.纤维粗细可以为约10旦尼尔至20旦尼尔。

21.背衬布层的厚度可以为约0.3mm至0.8mm,针织密度为约20根/英寸至35根/英寸,并且伸长率可以为约100%或更大。

22.层压板可进一步在背衬布层和中间层之间包括火焰层压粘合层。

23.层压板在约15%伸长率时的载荷可为约1.9kgf或更低%,约80%至100%的静态载荷伸长率,以及皮革板层与中间层之间的剥离强度为约0.4kgf或更低。

24.进一步提供了一种车辆内部材料,其包括本文所用的层压板。例如,车辆内部材料可用于生产或制造车辆的后袋。

25.在一方面,提供了一种用于制造用于车辆内部材料的层压板的方法。该方法可以包括:制备中间层;在该中间层的一个表面上形成背衬布层;以及在该中间层的另一表面上形成皮革板层。该皮革板层可以通过制备纤维层的步骤和在纤维层上形成表皮表面层的步骤来制备。

26.形成表皮表面层可包括:在纤维层上形成泡沫层;通过使用浇铸法施加聚氯乙烯(pvc)树脂在泡沫层上形成表皮层;以及通过用聚氨酯基表面处理剂处理表皮层的表面形成表面处理层。

27.浇铸法可以将pvc树脂以约0.15mm至0.50mm的厚度浇铸在泡沫层上,并且pvc的粒度可以为约0.2μm至20μm。

28.在中间层的一个表面上形成背衬布层可以以火焰层压法在中间层的一个表面上形成火焰层压粘合层以粘合背衬布层。

29.在中间层的另一表面上形成皮革板层可以以火焰层压法将皮革板层粘合在中间层的另一表面上。

30.火焰层压法可以以约30mm/min至40mm/min的层压速度进行。

31.用于车辆内部材料的层压板不仅可以包括通过使用浇铸法由液态树脂制成的表皮层构成的表皮表面层,从而为层压板提供柔韧性,而且还可以包括皮革板层和中间层,它们通过火焰层压法粘合。这样,可以降低层压板的剥离强度。因此,用于车辆内部材料的层

压板可以具体地设置方法、材料等,从而阐明规格,以在随后制造相同的薄板时具有高的薄板实现可再现性。

32.此外,为了确认后袋的使用感,具有特征的用于车辆内部材料的层压板可以用客观量化的1.9kgf或更小的“15%伸长率时的载荷”来制造,从而改善了诸如后袋的可拉伸性和开口量的使用感,甚至同时由于没有橡皮筋,消除了由橡皮筋引起的褶皱。

33.本发明的效果不限于上述效果。应当理解,本发明的效果包括可以从以下描述中推断出的所有效果。

34.下文讨论本发明的其他方面。

附图说明

35.现在将参考本发明的某些示例性示例详细描述本发明的上述和其他特征,所述示例在附图中示出,这些附图在下文中仅以举例说明的方式给出,因此并不限制本发明,并且其中:

36.图1示出了根据本发明的示例性实施方式的用于车辆内部材料的示例性层压板的横截面图。

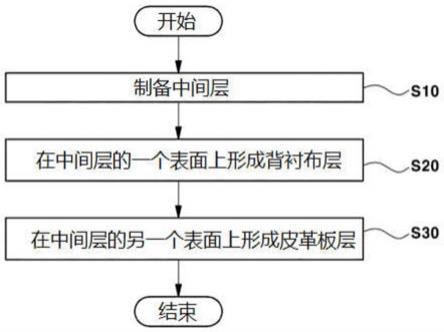

37.图2示出了根据本发明的示例性实施方式的用于制造用于车辆内部材料的示例性层压板的示例性方法的流程图。

38.应当理解,附图不一定按比例绘制,其呈现了说明本发明的基本原理的各种优选特征的略微简化的表示。本文公开的本发明的具体设计特征,包括例如具体的尺寸、取向、位置和形状将部分地由特定的预期应用和使用环境来确定。

39.在附图中,附图标记在附图的几个附图中指的是本发明的相同或等同的部分。

具体实施方式

40.如上所述,通过以下与附图相关的优选实施例,将容易理解根据本发明的目的、其他目的、特征和优点。然而,本发明不限于本文描述的实施例,并且还可以以其他形式实施。相反,提供本文介绍的实施例是为了使本发明变得彻底和完整,并且可以将根据本发明的精神充分传达给本领域技术人员。

41.在本说明书中,应当理解,诸如“包括”或“具有”的术语旨在指示存在在本说明书上描述的特征、数字、步骤、操作、部件、零件或其组合,且不排除预先存在或添加一个或多个其他特征、数字、步骤、操作、部件、零件或其组合的可能性。此外,当说诸如层、膜、区域或板的部分在另一部分“上”时,这不仅包括“直接”在另一部分上的情况,而且包括其间有其他部分的情况。相反,当说诸如层、膜、区域或板的部分在另一部分“下”时,这不仅包括“直接”在另一部分下的情况,而且包括其间有其他部分的情况。

42.除非另有说明,否则在本文中所用的涉及成分的量、反应条件、聚合物组合物和制剂的所有数字、值和/或表达应理解为在所有情况下均被术语“约”修饰,因为这类数字本质上为近似值,除了其他事情之外,这些数字还反映了在获得这类值时遇到的各种测量不确定性。此外,在本文公开的数值范围的情况下,该范围为连续的,并且除非另有说明,否则包括该范围的从最小值到最大值(并包括最大值)的每个值。更进一步,除非另有说明,否则该范围是指整数,包括从最小值到最大值(并包括最大值)的每个整数。

43.除非另有说明,否则在本文中所用的涉及成分的量、反应条件、聚合物组合物和制剂的所有数字、值和/或表达应理解为在所有情况下均被术语“约”修饰,因为这类数字本质上为近似值,除了其他事情之外,这些数字还反映了在获得这类值时遇到的各种测量不确定性。

44.此外,除非特别说明或从上下文中显而易见,否则如本文所用,术语“约”应理解为在本领域的正常容差范围内,例如在平均值的2个标准偏差内。“约”可以理解为在所述值的10%、9%、8%、7%、6%、5%、4%、3%、2%、1%、0.5%、0.1%、0.05%或0.01%内。除非上下文另有明确,否则本文提供的所有数值均由术语“约”修饰。

45.在本说明书中,如果描述了变量的范围,则应当理解,变量包括所描述的范围内的所有值,包括所描述的范围的端点。例如,应理解,“5至10”的范围不仅包括5、6、7、8、9和10的值,而且还包括诸如6至10、7至10、6至9和7至9的任何子范围,而且还包括在所描述的范围的范围内的合理整数之间的任何值,诸如5.5、6.5、7.5、5.5到8.5、6.5到9等。此外,应当理解,“10%至30%”的范围不仅包括例如包括诸如10%、11%、12%、13%和30%的值的所有整数,而且还包括诸如10%至15%、12%至18%和20%至30%的子范围,并且还包括上述范围的范围内的合理整数之间的任何值,诸如10.5%、15.5%和25.5%。

46.应当理解,本文使用的术语“车辆”或“车辆的”或其他类似术语包括一般的机动车辆,诸如包括运动型多功能车(运动型suv)的乘用车、公共汽车、卡车、各种商用车辆,包括各种船舶的水运工具、飞机等,并且包括混合动力车辆、电动车辆、插电式混合动力电动车辆、氢动力车辆和其他替代燃料车辆(例如,来自石油以外的资源的燃料)。如本文所提到的,混合动力车辆为具有两种或更多动力源的车辆,例如汽油动力车辆和电动车辆。

47.用于车辆内部材料的层压板

48.图1为示意性地示出根据本发明的示例性实施方式的用于车辆内部材料的层压板1的横截面图。如图1所示,用于车辆内部材料的层压板1包括背衬布层10;中间层20,其位于背衬布层10上,并包含弹性体泡沫;以及皮革板层30,其位于中间层上,并且皮革板层30包括纤维层31;以及位于该纤维层上的表皮表面层32。

49.根据本发明的示例性实施方式的用于车辆内部材料的层压板1没有特别限制,只要它为不具有由于包含橡皮筋而引起的褶皱的薄板即可,从而改善了可拉伸性等使用感,甚至同时实现了外观设计的高水准。

50.(1)背衬布层

51.背衬布层10没有特别限制,只要它不减小包含在随后的皮革板层30中的纤维层31的紧固方向上的伸长率即可,从而确保用于车辆内部材料的层压板1的弹性和恢复力。

52.背衬布层10可以含有选自可以用于背衬布层的典型材料的一种或多种类型的纤维,例如聚酯、棉、聚丙烯、人造丝和尼龙,但不限于含有特定材料,而是优选含有适合于火焰层压法的温度的聚酯,这有助于长丝纱线产品的形状稳定性,并且具有成本竞争力。

53.在粘合中间层20和纤维层31之后,根据本发明的示例性实施方式,可以根据包含在背衬布层10中的纤维的粗细来改变在紧固纤维层31的方向上的伸长率。这是因为粗细越粗,背衬布层10的密度越大,从而减小了在紧固纤维层31的方向上的伸长率。因此,包含在背衬布层10中的纤维粗细可以为约10旦尼尔至20旦尼尔。当粗细小于约10旦尼尔时,当将物体安装到后袋时会发生下垂,而当粗细大于约20旦尼尔时,表皮材料的伸长率降低,从而

降低了部件的可用性。因此,背衬布层10可以包括在粗细范围内的纤维,从而不会降低在皮革板层30中包含的纤维层31的紧固方向上的伸长率。

54.同时,背衬布层10可具有约0.3mm至0.8mm的厚度,约20根/英寸至35根/英寸的针织密度,以及约100%或更大且约150%或更小的伸长率。此外,当厚度小于约0.3mm时,会降低部件的形状稳定性,而当厚度大于约0.8mm时,会因层压板的伸长率的降低而使使用感降低。此外,当针织密度小于约20根/英寸时,部件的形状稳定性可能降低,而当针织密度大于约35根/英寸时,背衬布层与中间层之间的粘合强度可能由于高表面积降低表皮层的伸长率而增加,从而降低部件的使用感。此外,当伸长率小于约100%时,部件的开口量会减小,而当伸长率大于约150%时,当将物体安装到后袋时会发生下垂。

55.此外,本发明可以进一步在背衬布层和下面的中间层之间提供火焰层压粘合层。火焰层压粘合层可以为通过用火焰熔化后面的中间层的一部分弹性体泡沫而形成的层。

56.(2)中间层

57.中间层20可以位于背衬布层10上,并且没有特别限制,只要它可以包含可以含弹性体泡沫的材料,并且可以粘合至下面的皮革板层30的纤维层31以保持适当的剥离强度。

58.中间层20可包含选自可用于本发明的中间层的典型材料的一种或多种类型的材料,例如,聚氨酯(pu)、聚丙烯(pp)、棉、尼龙和人造丝,并且不限于包含特定材料。优选地,中间层20可以包括适合于火焰层压工序的温度的聚酯,从而有助于具有长丝纱线的产品的形状稳定性,并且可以具有成本竞争力。

59.关于中间层20,可以根据层压法将中间层20和纤维层31粘合,然后可以改变在紧固纤维层31的方向上的伸长率。这是因为随着中间层20和纤维层31之间的粘合强度的增加,用于车辆内部材料的层压板1会降低诸如可拉伸性的使用感。因此,作为层压法,可以选择选自火焰层压法、热塑性pu层压法和热固性pu层压法中的一种或多种,但不限于特定的方法,但是优选使用火焰层压法,其可以用本发明客观量化的1.9kgf或更小的“15%伸长率时的载荷”制造用于车辆内部材料的层压板1,以确认使用感如可拉伸性。例如,中间层20可以通过火焰层压法粘合到下面的纤维层31,从而改善了使用感,诸如后袋的可拉伸性,甚至同时消除了由橡皮筋等引起的褶皱。

60.中间层20可具有约26kg/m3至39.9kg/m3的密度,约80kpa或更大至约150kpa或更小的抗拉强度,以及约90%或更大至约150%或更小的伸长率。当密度小于约26kg/m3时,尿烷孔的尺寸可能增加,从而当将中间层20用作部件时会撕裂中间层20,并且存在产生非波束噪声等的担忧。当密度大于约39.9kg/m3时,由于粘合的表皮层的伸长率的降低会降低可用性。此外,当抗拉强度小于约80kpa时,存在当用于部件时引起耐用性问题的担忧,并且当抗拉强度大于约150kpa时,由于中间层的强度过大,导致粘合的表皮层的伸长率降低,从而会降低可用性。此外,当伸长率小于约90%时,由于粘合的表皮层的伸长率的降低会降低可用性,并且当伸长率大于约150%时,当将物体安装到后袋上时可能发生下垂。

61.(3)皮革板层

62.皮革板层30可以位于中间层20上,并且皮革板层可以包括纤维层31和位于纤维层31上的表皮表面层32。此外,表皮表面层32可以包括表皮层321,并且优选地,可以进一步包括位于表皮层321和纤维层31之间的泡沫层322和位于表皮层321上的表面处理层323。

63.纤维层31可以为最影响用于车辆内部材料的层压板1的机械性能的层,并且只要

在紧固方向上的伸长率大于在垂直于紧固方向上的伸长率,就没有太大限制。纤维层31可以包含含有聚对苯二甲酸丙二醇酯(ptt)和聚对苯二甲酸乙二醇酯(pet)的混合纤维。混合纤维可以为复合纺丝。包含在混合纤维中的ptt:pet的质量比可以为约1:1~1.25。当质量比大于约1:1时,由于伸长率的降低,该部件的使用感会降低,而当质量比小于约1:1.25时,成本会增加并且后袋的耐用性由于伸长率过大而降低。例如,由于纤维层31包含由ptt和pet的双复合纱线构成的混合纤维,所以纤维层31可以大大提高用于车辆内部材料的层压板1的物理弹性和恢复感。同时,纤维层31的针织密度是指单位英寸中包括的针织鼻的数量。此时,由于针织密度变小,纤维层31中所含的纤维可被拉伸的空间变宽,从而提高了伸长率。因此,纤维层31的针织密度可以为约30根/英寸至35根/英寸。当针织密度小于约30根/英寸时,拉伸后的恢复率可能降低,并且当针织密度大于约35根/英寸时,剥离强度可以通过粘合到作为中间层的弹性体泡沫层的纤维层31的表面积的增加而增加,从而降低了最终复合产品的伸长率,从而降低了使用感。

64.表皮表面层32可以包括表皮层321,并且优选地,可以进一步包括位于表皮层321和纤维层31之间的泡沫层322和位于表皮层321上的表面处理层323。

65.可以通过浇铸法将液态树脂施加到表皮层321上。液态树脂可以包括选自可以使用的典型树脂的一种或多种类型的树脂,例如,聚氯乙烯(pvc)树脂和聚氨酯(pu)树脂,并且不限于包括特定的树脂,但可以优选地包括pvc液态树脂,它可以将表皮层加工成约0.15mm至0.5mm的厚度,从而确保部件的耐用性并具有成本竞争力。当通过应用浇铸法来制造表皮层321时,可以为用于车辆内部材料的层压板1提供柔韧性。此外,表面处理层323可以优选地包含用于车辆内部材料的聚氨酯基表面处理剂,其作为可以在本发明中使用的典型材料,可以满足耐用性和耐光色牢度。

66.包括纤维层31和表皮表面层32的皮革板层30可具有约1.2mm至1.5mm的厚度,约80%或更大且约110%或更小的静态载荷伸长率,约1.5kgf或更大且约5.0kgf或更小的撕裂强度。当厚度小于约1.2mm时,由于缺乏作为车辆内部材料的强度而可能在部件状态下发生下垂和断裂,而当厚度大于约1.5mm时,可加工性可能较差并且当后袋被紧固到薄板背板塑料上时,可能会产生来自塑料紧固部分的台阶部分。此外,当静态载荷伸长率小于约80%时,后袋部件的可用性可能降低,而当静态载荷伸长率大于约110%时,不仅部件的形状稳定性可能不足,而且也达到了不能用可作为表皮层的材料制造的限制。此外,当撕裂强度小于约1.5kgf时,在拉动以使用后袋部件时可能会发生断裂,而当撕裂强度大于约5kgf时,由于过度的强度会降低伸长率,从而降低部件的可用性。

67.例如,用于车辆内部材料的层压板1可以包括:背衬布层10,该背衬布层10包含具有调整后的直径的纤维;中间层20,该中间层20包含弹性体泡沫并通过火焰层压法粘合背衬布层10和下面的纤维层31;以及皮革板层30,其包括表皮表面层32和纤维层31,其中表皮表面层32由通过使用浇铸法由液态树脂制成的表皮层321构成,纤维层31包含具有高拉伸性的混合纤维。这样,该层压板不仅可以为用于车辆内部材料的层压板1提供柔韧性,而且可以提供具有降低剥离强度的效果,并且可以改善使用感,诸如后袋的可拉伸性,甚至同时通过不包含橡皮筋等,消除了由橡皮筋引起的褶皱。

68.因此,为了确认能够使用用于车辆内部材料的层压板1的后袋的使用感,用于车辆内部材料的层压板1可以具有客观量化的1.0kgf或更大且约1.9kgf或更小的“15%伸长率

时的载荷”,约0.1kgf或更大且约0.4kgf或更小的皮革板层30和中间层20之间的剥离强度,以及约80%至100%的静态载荷伸长率。当“15%伸长率时的载荷”小于1.0kgf时,用于车辆内部材料的层压板1可以容易地拉伸,使得当将物体安装到后袋时容易发生下垂。此外,当“15%伸长率时的载荷”大于约1.9kgf时,可用性可能降低,从而降低了部件的弹性。此外,当剥离强度小于约0.1kgf时,层压板的构成材料可能容易分离,从而作为车辆内部材料的耐用性不足,并且当剥离强度大于约0.4kgf时,作为中间层的弹性体层可在表皮层的拉伸过程中起抑制作用,从而无法达到目标伸长率。此外,当静态载荷伸长率小于约80%时,可能降低部件的可用性,而当静态载荷伸长率大于约100%时,用于车辆内部材料的层压板1可以容易地拉伸,使得当将物体安装到后袋时,容易发生下垂。

69.用于车辆内部材料的层压板的制造方法

70.图2示出了根据本发明的示例性实施方式的用于制造用于车辆内部材料的层压板1的示例性方法的流程图。如图2所示,该方法可以包括制备中间层20(s10),在中间层20的一个表面上形成背衬布层10(s20),以及在中间层20的另一表面上形成皮革板层30(s30)。

71.中间层20的制备(s10)为制备中间层20以便以层压法制造用于车辆内部材料的层压板1的步骤。中间层20中包含的材料可以与上述材料相同或不同。层压法可以选择选自火焰层压法、热塑性pu层压法和热固性pu层压法中的一种或多种,但不限于特定的方法,但是优选使用火焰层压法,为了确认使用感如可拉伸性,该方法可以用本发明客观量化的1.9kgf或更小的“15%伸长率时的载荷”制造用于车辆内部材料的层压板1。

72.背衬布层10的形成(s20)为在中间层20的一个表面上形成背衬布层10的步骤。背衬布层10中包含的材料可以与上述材料相同或不同。背衬布层10的形成可以通过火焰层压法将背衬布层粘合在中间层的一个表面上。此时,可以以约30mm/min至40mm/min的速度执行火焰层压法。当火焰层压速度小于约30mm/min时,粘合材料由于过度加热而燃烧或损坏,并且当火焰层压速度大于约40mm/min时,存在的缺点在于粘合材料可能会由于缺乏剥离强度而被剥离。

73.皮革板层30的形成(s30)为在中间层20的另一表面而不是在其上形成有背衬布层10的一个表面上形成皮革板层30的步骤。皮革板层30可以通过制备纤维层31的步骤和在纤维层31上形成表皮表面层32的步骤来制备。例如,表皮表面层32的形成可包括:在纤维层31上形成泡沫层322,通过在浇铸法中施加液态树脂在泡沫层322上形成表皮层321,以及通过对表皮层321进行表面处理形成表面处理层323。在纤维层31上形成泡沫层322可以分别制备包含与上述材料相同或不同的材料的纤维层31和泡沫层322,并在典型方法中在纤维层31上形成泡沫层322。表皮层321的形成可以通过在浇铸法中施加液态树脂,优选地聚氯乙烯(pvc)液态树脂来形成表皮层321。此时,浇铸法可以将pvc树脂以约0.15mm至0.50mm的厚度浇铸在泡沫层上,并且pvc的粒度可以为约0.2μm至20μm。当表皮层的厚度为约0.15mm或更小时,与车辆内部材料所需的耐用性相比,表皮层中包含的pvc的性能降低,并且当表皮层的厚度大于约0.5mm时,可加工性可能变差,并且在将后袋紧固到薄板背板塑料时,可能会出现从塑料紧固部分出现的台阶部分。此外,当pvc的粒度小于约0.2μm时,与车辆内部材料所需的耐用性相比,性能可能降低,并且当pvc的粒度大于约20μm时,可能无法满足后袋部件所需的伸长率特性。用于车辆内部材料的层压板可以包括通过使用浇铸法由液态树脂制成的表皮层构成的表皮表面层,从而为层压板提供柔韧性。

74.表面处理层323的形成为通过对表皮层321进行表面处理来形成表面处理层323的步骤。可以用与上述材料相同或不同的材料对表皮层321进行表面处理,该表面处理方法可以用典型的处理方法进行处理,例如,聚氨酯基表面处理剂,硅酮基表面处理剂等,但不限于特定的方法,但是优选地,可以通过使用满足耐用性的用于车辆内部材料的聚氨酯基表面处理剂来进行处理。在通过火焰层压法在中间层20上形成背衬布层10之后,可以通过火焰层压法在中间层20的另一个表面上形成制备的皮革板层30,或者特别地,皮革板层30中的纤维层31。此时,可以以约30mm/min至40mm/min的速度执行火焰层压法。当火焰层压速度小于约30mm/min时,粘合材料可能由于过度加热而燃烧或损坏。当火焰层压速度大于约40mm/min时,由于缺乏剥离强度而可能剥离粘合材料。

75.用于车辆内部材料的层压板的制造方法不仅可以包括通过使用浇铸法由液态树脂制成的表皮层构成的表皮表面层,从而为层压板提供柔韧性,而且还可以包括通过使用火焰层压法粘合的皮革板层和中间层,从而降低层压板的剥离强度。相应地,为了确认后袋的使用感,通过上述特征制造的用于车辆内部材料的层压板可以用本发明客观量化的1.9kgf或更小的“15%伸长率时的载荷”来制造,从而改善了诸如后袋的可拉伸性的使用感,甚至同时由于没有橡皮筋等,消除了由橡皮筋引起的褶皱。

76.实施例

77.通过以下实施例将更详细地描述本发明。以下实施例仅为用于帮助理解本发明的实施例,并且本发明的范围不限于此。

78.实施例:用于车辆内部材料的层压板

79.(s10)用包含聚氨酯(pu)的泡沫(抗拉强度为80kpa至150kpa)制备中间层20。

80.(s20)制备背衬布层10,其包含ptt:pet的质量比为1:1~1.25,并且具有15旦尼尔的粗细的纱线成分,0.3mm至0.8mm的厚度,30根/英寸至35根/英寸的针织密度,以及100%至150%的伸长率。然后,通过火焰层压法将背衬布层10粘合到所制备的中间层20的一个表面上。此时,火焰层压法的条件为30mm/min至40mm/min等。

81.(s30)首先,制备皮革板层30,然后通过火焰层压法将皮革板层30粘合至中间层20的另一个表面,从而制造用于车辆内部材料的层压板1。具体地,皮革板层30的制备如下。首先,用高弹力纱制备纤维层31,其中在双重复合纺丝法中以1∶1的质量比混合聚对苯二甲酸丙二醇酯(ptt)和聚对苯二甲酸乙二醇酯(pet)。此时,纤维层31所含的高弹力纱的针织密度为30根/英寸。然后,通过在浇铸法中在泡沫层322上涂覆然后使聚氯乙烯(pvc)液态树脂发泡来形成表皮层321。此时,浇铸法的条件为诸如使用粒度为0.2μm至20μm且厚度为0.15mm至0.50mm的pvc原料的条件。然后,通过以喷涂法用聚氨酯基表面处理剂进行处理,在表皮层321上制造表面处理层323。通过上述方法,最终制造出厚度为3.2mm至4.0mm、静态载荷伸长率为80%至110%、撕裂强度为1.5kgf至5.0kgf的皮革板层30。然后,通过火焰层压法将皮革板层30粘合至中间层20的另一表面。此时,火焰层压法的条件为30mm/min至40mm/min等。

82.比较例1:用于车辆内部材料的薄板

83.与实施例进行比较时,除皮革板层30所包含的表皮层321是通过压延法而不是浇铸法来制造以外,用于车辆内部材料的层压板以与实施例同样的方式制造。

84.比较例2-1:用于车辆内部材料的薄板

85.与实施例进行比较时,除皮革板层30中所含的纤维层31通过含有pet 100%a(dty 75旦尼尔;双层针织)而不是高弹力纱来制备以外,用于车辆内部材料的层压板以与实施例同样的方式制造。

86.比较例2-2:用于车辆内部材料的薄板

87.与比较例1进行比较时,除皮革板层30中所含的纤维层31通过含有pet 100%a(dty 75旦尼尔;双层针织)而不是高弹力纱来制备以外,用于车辆内部材料的层压板以与比较例1同样的方式制造。

88.比较例3-1至3-7:用于车辆内部材料的薄板

89.当与比较例1进行比较时,以与比较例1相同的方式制造用于车辆内部材料的层压板,不同之处在于,皮革板层30中所含的纤维层31通过包含棉100%(比较例3-1)、pet 100%b(dty 75旦尼尔;互锁)(比较例3-2)、pet 100%c(dty 75旦尼尔;毛圈)(比较例3-3)、pet 100%d(dty 150旦尼尔)(比较例3-4)、pet 100%e(sty 75旦尼尔)(比较例3-5)、pet+棉b(dty 150旦尼尔+30棉)(比较例3-6)或pet+棉a(dty 100旦尼尔+30棉)(比较例3-7)而不是高弹力纱来制备。

90.比较例4-1和4-2:用于车辆内部材料的薄板

91.与实施例进行比较时,以与实施例相同的方式制造用于车辆内部材料的层压板,不同之处在于,通过在90℃至105℃的温度条件下执行热塑性pu方法(比较例4-1)或在23℃至25℃的室温下在湿气固化条件下执行热固性pu方法(比较例4-2)而不是火焰层压法,将背衬布层10和皮革板层30分别粘合到中间层20的一个表面和另一表面。

92.比较例5-1和5-2:用于车辆内部材料的薄板

93.与实施例进行比较时,以与实施例相同的方式制造用于车辆内部材料的层压板,不同之处在于,皮革板层30中所含的纤维层31通过含有一般材料(pet 100%或棉100%)而不是高弹力纱(比较例5-1)来制备,并且进一步制备为包含具有背衬布层10的50旦尼尔粗细的纤维(比较例5-2)。

94.用于测量性能的方法

95.(1)剥离强度:该方法测量在将用于车辆内部材料的薄板和中间层弹性体聚氨酯泡沫粘合的状态下剥离所需的载荷,并且具体地,通过将宽度为30mm和长度为150mm的试样强行剥离50mm长,然后以200mm/min的拉伸速度拉伸试样,来测量将试样再剥离50mm所需的载荷。

96.(2)静态载荷伸长率:该方法测量当将8kg的载荷施加到用于车辆内部材料的薄板10分钟时,用于车辆内部材料的薄板的拉伸率%,并且具体地,测量在150mm的夹持间隔和100mm的标距下,具有50mm的宽度和250mm的长度的试样在10分钟后的变形长度。

97.(3)15%伸长率时的载荷:该方法确认用于车辆内部材料的层压板基于110mm的开口量被拉伸13.6%至16%,确认15%伸长率适合作为本发明客观量化的参考,以便确认后袋的使用感,并使用上述内容作为参考。这意味着,由于在15%伸长率时的载荷较小,即使在施加较小力的情况下,薄板也可以拉伸到15%伸长率。这是因为,即使静态载荷伸长率相同,在薄板状态评估中也无法满足打开感或可拉伸性等使用感,因此不能代表一般使用者的使用感。因此,由于可以在生产薄板之前在薄板试样状态下进行预验证,因此可以减少用于验证部件的成本。

98.(4)操作力:该方法通过将推拉规安装到后袋部件的中心来记录拉动70毫米时所需的载荷。

99.实验例1:由于纤维层的材料和用于制造表皮层的方法的不同,比较了用于车辆内部材料的层压板试样在15%伸长率时的载荷

100.根据实施例、比较例1、比较例2-1、比较例2-2和比较例3-1至3-7制造用于车辆内部材料的层压板试样,并且比较15%伸长率时的载荷,其结果示于下表1。

101.表1

[0102][0103]

如表1所示,可以确认,即使实施例和比较例1,以及比较例2-1和比较例2-2中的纤维层材料相同,当表皮层法使用压延法时,“15%伸长率时的载荷”也更大。此外,当将实施例与比较例3-1至3-7进行比较时,可以确认表皮层通过浇铸法制造,并且其中纤维层材料由高弹力纱制备的车辆内部材料的层压板试样中的“15%伸长率时的载荷”相对较小。因此,根据本发明的用于车辆内部材料的层压板的特征在于,不仅包括通过使用浇铸法由液态树脂制成的表皮层构成的表皮表面层,从而为层压板提供柔韧性,而且纤维层中还包含含有ptt和pet的高弹力纱,从而通过提供弹性改善了使用感,诸如开口量或可拉伸性。

[0104]

实验例2:根据皮革板层和中间层之间的层压法的用于车辆内部材料的层压板试样的15%伸长率时的载荷、静态载荷伸长率和剥离强度的比较

[0105]

根据实施例以及比较例4-1和4-2制造了用于车辆内部材料的层压板试样,并且比较了在15%伸长率时的载荷、静态载荷伸长率和剥离强度,其结果如下表2所示。

[0106]

表2

[0107][0108]

如表2所示,可以确认,在实施例的薄板试样中,伸长率为15%时的载荷最低,还满足开口量,并且还满足了操作力。即,可以确认剥离强度的大小按照热固性pu层压法、热塑性pu层压法和火焰层压法的顺序减小,并且作为结果,可以确认静态载荷伸长率和在一定伸长率时的载荷变化在层压法之后改变。可以确认,这最终起到支持薄板试样的作用,从而不会随着剥离强度的增加而下垂。因此,根据本发明的用于车辆内部材料的层压板的特征在于,包括通过火焰层压法粘合的皮革板层和中间层,以降低层压板的剥离强度,从而改善使用感,诸如开口量或可拉伸性。

[0109]

实验例3:根据皮革板层和中间层之间的层压法的15%伸长率时的载荷、静态载荷伸长率和剥离强度的比较

[0110]

根据实施例以及比较例5-1和5-2制造了用于车辆内部材料的层压板状试样,并且比较了在15%伸长率时的载荷、静态载荷伸长率和剥离强度,其结果如下表3所示。

[0111]

表3

[0112][0113]

如表3所示,可以确认,在比较例5-1中,纤维层材料为一般材料,并且背衬布层中所含的纤维的粗细与实施例相同,因此,可以确认15%伸长率时的载荷大于实施例中的载荷,并且开口量也不足。此外,可以确认,在比较例5-2中,纤维层材料为一般材料,并且背衬布层中包含的纤维的粗细(50旦尼尔)比实施例中的纤维粗,伸长率为15%时的载荷大于实施例和比较例5-1中的载荷,并且开口量相对于比较例5-1中的开口量也不足。因此,可以确认薄板试样的伸长率的变化根据纤维层材料和背衬布层中所含的纤维的粗细而变化。即,可以确认,通过使背衬布层中所含的纤维变粗而使背衬布层的密度增加,在薄板试样的紧

固方向上的伸长率降低,使得背衬布层中所含的纤维的粗细为约15旦尼尔。即,用于车辆内部材料的层压板包括含有高弹力纱的材料的纤维层和由具有被调整为适当的尺寸的粗细的纤维构成的背衬布层,所述背衬布层的特征在于,通过将薄板试样的伸长率调整为通过本发明客观量化的“15%伸长率时的载荷”为1.9kgf或更小%,从而改善了使用感,诸如开口量或可拉伸性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1