一种石墨烯膜填充高导热模块的制作方法

1.本实用新型涉及热管理与新材料技术领域,更具体地,涉及一种石墨烯膜填充高导热模块。

背景技术:

2.近年来,高速铁路、新能源汽车、航空航天、移动通信、军事国防等领域发展迅速,这些领域的核心设备均有功率大、密度高、集成化高等特点,对散热基板的散热性能要求极高。散热材料的研发对改造传统产业,促进科技进步,提高装备现代化水平具有重要的现实意义。在选择高导热散热材料的时候,要求材料导热系数高、热阻低、质轻且具有柔性、工作温度范围宽;散热性能不好会直接影响设备的性能和寿命。

3.石墨烯是已知自然界热导率最高的物质,单层石墨烯在室温下的热导率理论可达5300w/mk,远远高于金刚石、碳纳米管等材料;同时具有较低的热膨胀系数(2.3

×

10-6

/k)。与金刚石这些无序结构的纳米碳材料不同,在石墨烯中,其热量传递主要通过sp2杂化结构完成,晶格振动起到了主要的作用,因此面内热导率极高。结合其优异的电学性质,石墨烯在热管理领域有着良好的发展前景。如利用石墨烯増强高导热金属(如铝和铜等)的导热性能,可在降低金属基体热膨胀系数的同时显著提升材料的热导率,最终制备出具有优异综合性能的石墨烯增强金属基复合材料。一种金属石墨烯复合散热设备(cn202443965 u),基于cvd法,在金属表面生成石墨烯膜的微型翅片散热结构,具有降温效果明显、质量轻的优点。导热散热界面材料(cn 102651961 a、cn 202941077 u、cn 104085143 a),采用金属片-石墨烯-pet膜制成多层结构,能有效的提高散热性能,具有体积小、重量轻、厚度薄的优点。

4.但是由于石墨烯的sp2杂化结构,石墨烯依靠声子(晶格振动简正模能量量子)进行热传输,以弹道-扩散方式传递热量。因此,石墨烯的高热导率主要体现在横向面内,其纵向散热性能相对差很多,室温下的热导率不到10w/m

·

k。如boyd公司的热界面材料,主要组成部分apg,其平面各向同性室温的热导率为1700w/m

·

k,是金属铜的4~5倍,而纵向热导率却不足铜的1/20。这成为石墨烯应用于导热散热领域的瓶颈,限制了石墨烯在散热领域大规模工业化的应用。

5.此外,石墨烯材料还有一个明显的缺点是安装强度差。当直接用于散热基板时,螺丝、焊接等安装固定过程容易造成材料的破损、褶皱,无法轻便的安装与拆卸,实现模块化拼装,严重影响散热基板的性能和石墨烯在散热领域的应用。

技术实现要素:

6.针对石墨烯材料的纵向导热性能差、安装强度低的问题,本实用新型提出一种石墨烯膜填充高导热模块,包括:金属外壳和石墨烯膜填充高导热微元,石墨烯膜填充高导热微元包括贴合在一起的石墨烯膜导热层和金属支撑层。

7.可选地,石墨烯膜导热层和金属支撑层通过热压缩法、静态高压压延法或高导热剂粘结法贴合在一起。

8.可选地,金属支撑层由铝、铜和银中的一种或几种金属的合金制成。

9.可选地,石墨烯膜导热层和金属支撑层贴合在一起后被卷起成卷饼状。

10.可选地,石墨烯膜填充高导热模块包括呈阵列状的多个石墨烯膜填充高导热微元,金属外壳中包裹所述多个石墨烯膜填充高导热微元。

11.可选地,所述石墨烯膜导热层为石墨烯薄膜或氧化石墨烯薄膜,由cvd、外延生长、真空过滤、热机械蒸发、氧化涂覆、退火热解或干湿化学法制备而成。

12.可选地,金属外壳包裹石墨烯膜填充高导热微元后经过抽真空和再加热处理,使得金属外壳和石墨烯膜填充高导热微元贴合。

13.可选地,金属外壳由高导热金属或合金制成。

14.可选地,石墨烯膜导热层和金属支撑层呈层叠方式贴合在一起。

15.本实用新型的高导热模块采用卷曲层叠方式,增强纵向导热,增加柔性金属外壳,使石墨烯膜填充高导热模块同时具备水平面和垂直面内热导率高和可模块化拼装的特点。

16.本实用新型的有益效果为:(1)模块化的高导热微元,通过金属外壳包裹高导热微元,对金属外壳热压进行标准封装,方便进行大规模拼装;(2)柔性石墨烯导热膜与金属热压制成的层叠复合结构材料,为柔性石墨烯导热膜提供了强度支撑;(3)材料采用微元式阵列结构填充模块,石墨烯膜-金属层叠复合材料被制成卷状,可以横向长条卷状堆积在金属壳内部,也可为纵向墩状堆积在金属壳内部,通过填充结构增强模块的纵向导热,使模块具备三维高导热性能。

附图说明

17.为了更容易理解本实用新型,将通过参照附图中示出的具体实施方式更详细地描述本实用新型。这些附图只描绘了本实用新型的典型实施方式,不应认为对本实用新型保护范围的限制。

18.图1为本实用新型的高导热模块的一种实施方式的结构示意图。

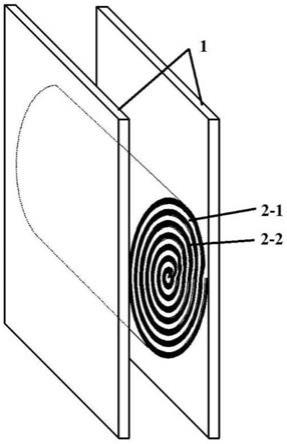

19.图2为本的高导热模块的石墨烯膜填充高导热微元的结构示意图。

20.图3为本实用新型的高导热模块的制备方法流程图。

21.图4为本实用新型的高导热微元在金属壳里的一种排列的示意图。

22.图5为本实用新型的高导热微元在金属壳里的另一种排列的示意图。

23.图6为本实用新型的导热实验结果图。

24.附图标记

25.1-金属壳,2-石墨烯膜填充高导热微元,2-1-石墨烯膜导热层,2-2-金属支撑层。

具体实施方式

26.下面参照附图描述本实用新型的实施方式,以便于本领域的技术人员可以更好的理解本实用新型并能予以实施,但所列举的实施例不作为本实用新型的限定,在不冲突的情况下,下述的实施例及实施例中的技术特征可以相互组合,其中相同的部件用相同的附图标记表示。

27.如图1所示,本实用新型提出的具有可安装金属外壳的石墨烯膜填充高导热模块,包括金属外壳1和石墨烯膜填充高导热微元2。金属外壳1的形状可根据散热场合定制,具有

高度灵活性。在一个实施方式中,金属外壳1采用高导热金属或合金制成,厚3mm。

28.金属外壳1像个箱子包裹住石墨烯膜填充高导热微元2。但是石墨烯膜填充高导热微元2的体积是有限的,所以一个金属外壳里可以装着很多个模块化的石墨烯膜填充高导热微元2。

29.石墨烯膜填充高导热微元2包括石墨烯膜导热层2-1和金属支撑层2-2,两者贴合在一起。金属支撑层2-2与石墨烯膜导热层2-1的贴合方法包括热压缩法、静态高压压延法、高导热剂粘结法。

30.金属支撑层2-2作为力学支撑保护石墨烯膜导热层2-1,防止石墨烯膜断裂、褶皱或破损。金属支撑层2-2由铝、铜和银中的一种或几种金属的合金制成,以提高石墨烯膜的抗拉伸强度,厚度优选地为0.1mm。石墨烯膜导热层2-1为石墨烯薄膜或氧化石墨烯薄膜,制备方法包括cvd、外延生长、真空过滤、热机械蒸发、氧化涂覆、退火热解以及干湿化学法。

31.金属支撑层和石墨烯膜导热层2-1采用了卷曲层叠方式组装在一起。制造时,一层石墨烯导热膜覆盖在一层金属支撑膜上,再像卷寿司一样卷起来,一来增加垂直方向导热效果,二来给石墨烯膜一定刚度,保护它在卷的过程中不被破坏。

32.在图1-2中,卷饼状的石墨烯膜填充高导热微元2中,黑色部分表示金属支撑层2-2,白色部分表示石墨烯膜导热层2-1。石墨烯导热膜是薄薄的片层状的膜,金属支撑层也是薄薄的片层状的膜,石墨烯导热膜先覆盖在金属膜上,再像卷寿司一样卷起来,增大纵向导热。

33.根据需要,可以在金属外壳1内设置多个墨烯膜填充高导热微元2。通常,石墨烯膜填充高导热微元只有10-50mm,金属外壳可能有10-20cm,里面要填充几十到上百个微元。在制造时,先根据需要定制金属外壳,再根据金属外壳的体积,将里面填充满高导热微元。

34.因此,在本实用新型中,高导热微元2实现了模块化,可以方便的设置多个高导热微元,高导热模块阵列式排列。而且,使用金属外壳1来包裹高导热微元2,通过热压形成封闭体;高导热微元填充在这个壳里,受到保护;外壳可进行标准封装,方便进行大规模拼装。金属外壳1可以按照需要的形状定制,需要的形状较大时,也可以使用多个金属外壳拼装达到导热效果。

35.在一个实施方式中,如图3所示,本实用新型的具有可安装金属外壳的石墨烯膜填充高导热模块的制备方法包括以下步骤:

36.步骤1、石墨烯膜的制备,采用氧化涂覆法:具体地,氧化涂覆法制备柔性石墨烯导热膜的方法如下:1)石墨经hummers法氧化剥离得到氧化石墨烯;2)将氧化石墨烯通过超声分散在溶剂中;3)以光辊上涂布得到氧化石墨烯膜;4)将干燥后的氧化石墨烯薄膜置于高温石墨化炉内;5)在保护性气氛中高温还原得到石墨烯导热膜;6)还原反应结束后,自然降温至室温,得到柔性石墨烯导热膜。

37.步骤2、石墨烯膜与金属支撑层贴合:在石墨烯膜或金属支撑材料表面涂覆一层粘结物(可以是高导热胶粘剂),使用热压装置使石墨烯膜与金属支撑层结合在一起,形成复合膜层结构,该复合膜根据需要裁切成高导热带。

38.步骤3、高导热微元的制备:将石墨烯-金属复合膜裁剪所得的高导热带,根据使用需求采用卷曲层叠方式制成卷状,得到直径在20mm的卷饼状高导热微元。

39.步骤4、高导热微元的填充:在预制的金属壳内部,将准备好的高导热微元进行排

布填满,得到高导热模块。

40.步骤5、金属外壳的封装:金属外壳加盖后进行抽气处理,将金属壳内部空气抽走;热压缩仪器在压制机上根据需要模型压挤金属外壳,使石墨烯膜填充高导热模块与金属外壳紧密贴合,压缩后石墨烯膜填充高导热模块厚度为5mm。

41.高导热微元之间是有一定空隙,空隙主要存在于:1.使用的石墨烯导热膜是有一定厚度的膜,还可以进一步压缩;2.卷曲层叠得到的高导热微元的空隙。因此,金属外壳的封装,先抽真空再热压,使金属外壳与高导热填充模块紧密贴合,达到更好的导热效果。

42.所述步骤4中高导热模块的填充方法,石墨烯膜-支撑导热层复合材料被制成卷状,可以横向长条卷状堆积在金属壳内部,也可为纵向墩状堆积在金属壳内部,通过填充结构增强模块的纵向导热,使模块具备三维高导热性能。

43.本实用新型的导热模块经过了测试,采用激光闪射法直接测量材料的导热性能。在已知样品比热与密度的情况下,便可以得到样品的导热系数。激光闪射法的特点是,测量范围宽(0.1~2000w/m

·

k),测量温度广(-110~2000℃),并适用于各种形态的样品(固体、液体、粉末、薄膜等)。密度随温度的改变可使用膨胀仪进行测试。

44.测试方法如下:将样品在炉体中被加热到所需的测试温度。随后,由激光器产生的一束短促激光脉冲对样品的前表面进行加热。热量在样品中扩散,使样品背部的温度上升。用红外探测器测量温度随时间上升的关系。在石墨炉体加热最高可达2000℃。用insb检测器测量样品背部的温升,该检测器位于系统的顶部,仪器的垂直结构确保了良好的信噪比与样品形状的灵活性。调整样品的放置面,可以测试xyz三维导热性能。测试结果如图6所示,可见,在室温下,本发明的导热模块的平面导热率高达1120w/m

·

k,是金属铝的5倍,铜的3倍。纵向导热率高达600w/m

·

k,是现有材料(cn111572119a)的20~30倍,展现了优异的三维导热性能,是航空航天、电子器件、集成器件散热的理想材料。

45.进一步,如图4-5所示,本实用新型的具有可安装金属外壳的石墨烯膜填充高导热模块,可以单个模块散热,也可以多个模块组装配合散热。使用过程中不需要活动部件,因此导热模块的可靠性更高、磨损减少和维护需求更低。图5显示的是微元排放在金属外壳里面,一共设置了6个微元,每个微元被卷成卷饼状。

46.本实用新型的具有可安装金属外壳的石墨烯膜填充高导热模块,利用石墨烯导热膜的高导热性,均匀地、快速地帮助设备敏感部件散热。由于石墨烯膜易碎和呈现片状,增加金属支撑层可防止石墨烯膜成为设备内的异物碎片或粉末,从而消除易碎石墨片导致设备短路或污染清洁环境的可能。另一方面,增加金属支撑层可以增加导热填充层的机械强度。由于石墨烯导热膜横向面内高导热、纵向面内低导热的特点,本实用新型中石墨烯膜采用卷曲层叠方式,石墨烯膜-支撑层复合材料被制成卷状,嵌入金属壳内压缩,增强纵向导热,使石墨烯膜填充高导热模块具备三维高导热性能。

47.以上所述的实施例,只是本实用新型较优选的具体实施方式,本说明书使用词组“在一种实施例中”、“在另一个实施例中”、“在又一实施例中”或“在其他实施例中”,其均可指代根据本公开的相同或不同实施例中的一个或多个。本领域的技术人员在本实用新型技术方案范围内进行的通常变化和替换都应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1