一种绝缘膜的粘贴装置的制作方法

1.本实用新型属于电子元器件制备领域,尤其是涉及一种绝缘膜的粘贴装置。

背景技术:

2.在互感器的生产过程中,绝缘膜是其中常用的绝缘部件之一。随着科技不断发展,聚脂薄膜的机械性能优良,刚性、硬度及韧性高,耐穿刺,耐摩擦,耐高温和低温,耐化学药品性、耐油性、气密性和保香性良好,是常用的阻透性复合薄膜基材之一。目前,互感器中的绝缘膜大都采用聚脂薄膜卷材。不管在电流互感器还是电压互感器,都需要在铁芯和漆包线之间使用聚脂薄膜进行绝缘。

3.而现有技术中大都需要一个人将卷材的聚脂薄膜和双面卷状胶粘带拉直,另一个人再将双面卷状胶粘带与聚脂薄膜进行粘贴。最后再将双面卷状胶粘带的另一面以1/2叠缠绕在铁芯上。人力粘贴的操作容易造成双面卷状胶粘带在聚酯薄膜的粘贴轨迹偏离。而又因为聚脂薄膜的韧性高,导致上层的聚脂薄膜与下层的聚脂薄膜脱离、松动,最终,失去绝缘效果。而且,粘贴好100米的绝缘膜,需要至少两个工人工作半天的时间。存在工作速度很慢、人力成本高、粘贴轨迹容易偏离,导致失去绝缘效果的技术问题。

4.申请号为201420103331.3名称为一种粘贴绝缘膜的装置的中国实用新型专利文件中,公开了一种粘贴装置,具有粘贴速度快,操作简单,结构简单,人工成本低等优点;但是在实际使用过程中因在使用时没有具体的导引装置,容易使得绝缘膜与胶粘带错位,实际工作量较大,导致废品率较高。

技术实现要素:

5.本实用新型要解决的问题是提供一种绝缘膜的粘贴装置,本装置中采用粘贴机构进行粘贴,其中导料辊和过渡辊进行导料保证双面卷状粘胶带和绝缘膜拉直,之后再顶部压辊和底部压辊的作用下贴合固定,最后由出料机构导出;结构简单,使用方便,效率高,且在粘合过程中保证不错位从而降低废品率。

6.为解决上述技术问题,本实用新型采用的技术方案是:一种绝缘膜的粘贴装置,包括底板、粘贴立板、固定支撑架、粘贴机构以及两个原料固定组件;

7.所述粘贴立板固定设置在底板的一端,所述固定支撑架为两个平行设置的y形连接板,所述y形连接板包括一体成型的第一侧支板、第二侧支板和固定支撑板,所述固定支撑板通过连接板与粘贴立板可拆卸固定;所述粘贴机构设置于固定支撑架上,所述第二侧支板的底部与底板滑动连接,两个所述原料固定组件转动设置于固定支撑架上,分别位于第一侧支板的端部和第二侧支板上;

8.所述粘贴机构包括两个导料辊、一个过渡辊、底部压辊和顶部压辊,两个导料辊、过渡辊和顶部压辊均转动设置于固定支撑架上,两个原料固定组件内分别转动设置有双面卷状胶粘带和绝缘膜,所述双面卷状胶粘带和绝缘膜穿出原料固定组件分别在导料辊和过渡辊的牵引作用下穿入到底部压辊和顶部压辊之间,在底部压辊和顶部压辊的压合作用下

粘贴为一体;所述粘贴立板中间位置处设置有出料机构。

9.进一步地,所述底板背离粘贴立板的一端的顶壁上开设有两个平行设置的滑槽,固定支撑架的两个所述第二侧支板的底端分别插设在两个滑槽内,且沿滑槽滑动连接。

10.进一步地,所述固定支撑板由邻近第一侧支板的第二侧支板的一端到另一端开设有多个固定孔,分别为用于固定导料辊的两个第一固定孔、用于固定过渡辊的第二固定孔和用于固定底部压辊和顶部压辊的第三固定孔,两个所述第一固定孔和两个所述第三固定孔分别上下正对设置;

11.所述固定支撑板远离第一侧支板和第二侧支板的端部开设有连接通孔,所述固定支撑板通过第一固定螺栓贯穿连接通孔配合第一固定螺母与连接板进行固定,所述连接板通过第一锁紧螺栓固定安装在粘贴立板的侧壁上。

12.进一步地,所述导料辊、过渡辊、底部压辊和顶部压辊均由内部转轴和固定设置在内部转轴外侧的辊轴组成,且辊轴的长度与双面卷状胶粘带和绝缘膜的宽度相同,所述内部转轴的两端分别固定设置有限位盘,内部转轴的两端分别插设在两个固定支撑板的固定孔内,且限位盘紧贴固定支撑板的内壁设置,从而将内部转轴进行限位防止其轴线方向上的移动,进而保证导料辊、过渡辊、底部压辊以及顶部压辊所有的辊轴正对设置,相互之间不移位。

13.进一步地,所述导料辊、过渡辊、底部压辊的辊轴的两端均固定设置有阻隔盘,所述阻隔盘的外径大于辊轴的外径,用于防止粘贴过程中双面卷状胶粘带和绝缘膜移位。

14.进一步地,所述原料固定组件包括中心转轴、左保护壳、右保护壳和缠绕有双面卷状胶粘带或绝缘膜的原料套筒,其中所述原料套筒套设在中心转轴的外侧,所述左保护壳和右保护壳套设在中心转轴上,且两者相互卡设将原料套筒套设在两者的内部;

15.所述左保护壳和右保护壳上配合设置有出料口可以将原料套筒上的双面卷状胶粘带或绝缘膜拉出进行使用;

16.所述中心转轴与固定支撑架转动连接,且左保护壳和右保护壳相背离的端部分别卡设固定在其相邻近的y形连接板上。

17.进一步地,所述中心转轴的外侧套设有定位辊,所述定位辊的长度与原料套筒的宽度相同;所述定位辊的其中一端设置有定位盘,所述中心转轴的两端均设置有第二限位盘;

18.所述原料套筒包括套管和设置于套管两端的限位套盘,所述套管的长度与双面卷状胶粘带或绝缘膜的宽度相同,所述套管套设在定位辊上且定位盘与限位套盘抵持限位;

19.所述左保护壳邻近右保护壳的端部设置有插环,所述右保护壳邻近左保护壳的端部设置有与所述插环匹配的插孔,所述左保护壳和右保护壳相互远离的侧壁上固定连接有用于与固定支撑架卡设固定的固定插环,所述左保护壳的侧壁内侧朝向右保护壳设置有限位筒,所述限位筒与原料套筒抵持固定,用于限制原料套筒沿轴线方向上的移动。

20.进一步地,所述第一侧支板的端部和第二侧支板上均开设有用于固定安装原料固定组件的转孔,所述中心转轴的两端插入两个相对设置的转孔内,且两个第二限位盘分别与两个y形连接板的内壁相抵持,从而对中心转轴进行限位固定;

21.所述转孔的外圈两端侧壁上均设置设置有六角形定位插孔,所述固定插环为六角形插环且与所述定位插孔相匹配。

22.进一步地,所述出料机构为设置有出料通道的定位插块,所述粘贴立板上开设有固定孔,所述定位插块插设在固定孔内且通过第二锁紧螺栓固定在粘贴立板上,所述出料通道的宽度与双面卷状胶粘带和绝缘膜的宽度一致;所述出料通道朝向粘贴机构一侧的口径大于背向粘贴机构一侧的口径。

23.本实用新型具有的优点和积极效果是:

24.1、本实用新型由底板、粘贴立板、固定支撑架、粘贴机构以及原料固定组件组成,原料固定组件内分别转动设置有双面卷状胶粘带和绝缘膜,在进行使用时,双面卷状胶粘带和绝缘膜穿出原料固定组件分别在导料辊和过渡辊的牵引作用下穿入到底部压辊和顶部压辊之间,在底部压辊和顶部压辊的压合作用下粘贴为一体,最后由出料机构输出;整体结构简单,操作方便,在粘贴过程中可以保证双面卷状粘胶带与绝缘膜不错位,保证粘贴质量。

25.2、本实用新型中固定支撑架通过连接板可拆卸固定在粘贴立板上,便于组装使用,同时固定支撑架的底部与底板的滑槽滑动连接用以支撑固定支撑架的稳定,有效保持装置稳定设置和使用。

26.3、本实用新型中的粘贴机构和原料固定组件都是插设固定在固定支撑架之间且便于组装和拆卸,其整体结构简单,使用方便。

附图说明

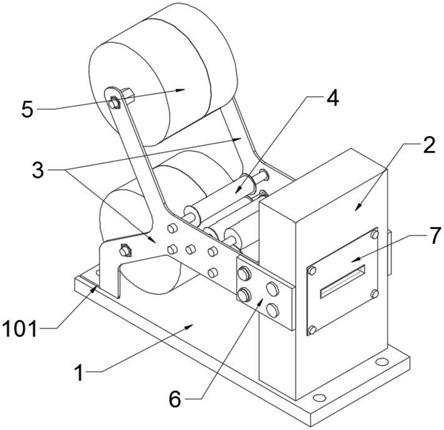

27.图1是本实用新型一种绝缘膜的粘贴装置的结构示意图;

28.图2是本实用新型一种绝缘膜的粘贴装置的主视图;

29.图3是图2中a-a剖视图;

30.图4是图2中b-b剖视图;

31.图5是图2中c-c剖视图;

32.图6是图4中d-d剖视图;

33.图7是本实用新型一种绝缘膜的粘贴装置中y形连接板的结构示意图;

34.图8是本实用新型一种绝缘膜的粘贴装置中导料辊的结构示意图;

35.图9是本实用新型一种绝缘膜的粘贴装置中固定组件的结构示意图;

36.图10是本实用新型一种绝缘膜的粘贴装置中固定组件的剖视图;

37.图11是本实用新型一种绝缘膜的粘贴装置中中心转轴的结构示意图;

38.图12是本实用新型一种绝缘膜的粘贴装置中原料套筒的结构示意图;

39.图13是本实用新型一种绝缘膜的粘贴装置中左保护壳的结构示意图;

40.图14是本实用新型一种绝缘膜的粘贴装置中右保护壳的结构示意图;

41.图15是本实用新型一种绝缘膜的粘贴装置在使用时的参照图;

42.图16是本实用新型一种绝缘膜的粘贴装置的组装示意图;

43.图中:

44.1-底板,101-滑槽;

45.2-粘贴立板;

46.3-固定支撑架,31-第一侧支板,3101-转孔,3102-定位插孔,32-第二侧支板,33-固定支撑板,3301-第一固定孔,3302-第二固定孔,3303-第三固定孔,3304-连接通孔;

47.4-粘贴机构,41-导料辊,4101-内部转轴,4102-辊轴,4103-限位盘, 4104-阻隔盘,42-过渡辊,43-底部压辊,44-顶部压辊;

48.5-原料固定组件,51-中心转轴,511-定位辊,512-定位盘,513-第二限位盘,52-左保护壳,521-插环,522-限位筒,53-右保护壳,531-插孔,532-固定插环,54-原料套筒,541-套管,542-限位套盘,55-出料口;

49.6-连接板;

50.7-出料机构,71-定位插块,72-出料通道。

具体实施方式

51.下面结合附图对本实用新型的具体实施方式作详细说明。

52.实施例:

53.如图1到图6所示,本实施例提供一种绝缘膜的粘贴装置,包括底板1、粘贴立板2、固定支撑架3、粘贴机构4以及两个原料固定组件5;

54.粘贴立板2固定设置在底板1的一端,固定支撑架3为两个平行设置的 y形连接板,y形连接板包括一体成型的第一侧支板31、第二侧支板32和固定支撑板33,固定支撑板33通过连接板6与粘贴立板2可拆卸固定;粘贴机构4设置于固定支撑架3上,第二侧支板32的底部与底板1滑动连接,两个原料固定组件5转动设置于固定支撑架3上,分别位于第一侧支板31 的端部和第二侧支板32上;

55.粘贴机构4包括两个导料辊41、一个过渡辊42、底部压辊43和顶部压辊44,两个导料辊41、过渡辊42和顶部压辊44均转动设置于固定支撑架 3上,两个原料固定组件5内分别转动设置有双面卷状胶粘带和绝缘膜,双面卷状胶粘带和绝缘膜穿出原料固定组件5分别在导料辊41和过渡辊42的牵引作用下穿入到底部压辊43和顶部压辊44之间,在底部压辊43和顶部压辊44的压合作用下粘贴为一体;粘贴立板2中间位置处设置有出料机构 7。

56.其中,固定支撑架3用于安装原料固定组件5和粘贴机构4;固定支撑架3有两个平行设置的y形连接板构成,其固定支撑板33通过连接板6固定在粘贴立板2的侧壁上,两个y形连接板同时支撑固定原料固定组件5和粘贴机构4可以保证连接稳定。第一侧支板31和第二侧支板32上分别设置一个原料固定组件5,且两个原料固定组件5中分别设置有双面卷状胶粘带和绝缘膜,两者原料在导料辊41以及过渡辊42的牵引作用下最后由顶部压辊44和底部压辊43压合粘贴在一起,从而形成最终的产品进行后续使用。整体结构简单,便于组装使用,且操作方便,粘贴的产品质量高。

57.参照图1,在本实施例中,底板1背离粘贴立板2的一端的顶壁上开设有两个平行设置的滑槽101,固定支撑架3的两个第二侧支板32的底端分别插设在两个滑槽101内,且沿滑槽101滑动连接。第二侧支板32的底端插设在滑槽101内进行限位可以保证固定支撑架3保持稳定,从而保证整体粘贴装置的稳定性。

58.参照图1和图7,在本实施例中,固定支撑板33由邻近第一侧支板31 的第二侧支板32的一端到另一端开设有多个固定孔,分别为用于固定导料辊41的两个第一固定孔3301、用于固定过渡辊42的第二固定孔3302和用于固定底部压辊43和顶部压辊44的第三固定孔3303,两个第一固定孔3301 和两个第三固定孔3303分别上下正对设置;

59.固定支撑板33远离第一侧支板31和第二侧支板32的端部开设有连接通孔3304,固

定支撑板33通过第一固定螺栓贯穿连接通孔3304配合第一固定螺母与连接板6进行固定,连接板6通过第一锁紧螺栓固定安装在粘贴立板2的侧壁上。

60.其中,第一固定孔3301用于固定插设导料辊41,使得导料辊41沿第一固定孔3301转动设置,第二固定孔3302用于固定插设过渡辊42,使得在使用时过渡辊42正常转动从而进行使用;第三固定孔3303用于固定顶部压辊 44和底部压辊43,其中顶部压辊44设置于底部压辊43的上侧;以上设计便于将整体的粘贴机构4快速与固定支撑板33进行组装;设置连接通孔3304 便于将固定支撑板33与连接板6进行固定,进而与粘贴立板2进行组装固定,从而保持装置的稳定性。

61.在本实施例中,其中导料辊8的具体结构可参照图8,其中,导料辊41、过渡辊42、底部压辊43和顶部压辊44均由内部转轴4101和固定设置在内部转轴外侧的辊轴4102组成,且辊轴4102的长度与双面卷状胶粘带和绝缘膜的宽度相同,内部转轴4101的两端分别固定设置有限位盘4103,内部转轴4101的两端分别插设在两个固定支撑板33的固定孔内,且限位盘4103 紧贴固定支撑板33的内壁设置,从而将内部转轴4101进行限位防止其轴线方向上的移动,进而保证导料辊41、过渡辊42、底部压辊43以及顶部压辊 44所有的辊轴4102正对设置,相互之间不移位。该设计保证在进行导料时两种原料相互之间不错位,保持正对关系,从而在粘接时正常对接。设置限位盘4103,在进行组装时,将限位盘4103与y形连接板进行抵持,从而将导料辊41卡设在两个y形连接板之间,可以有效防止导料辊41在轴线方向上进行移动,从而保证所有的转棍的截面一致,从而便于在粘接过程中实现双面卷状胶粘带与绝缘膜不移位的目的。

62.在本实施例中,导料辊41、过渡辊42、底部压辊43的辊轴4102的两端均固定设置有阻隔盘4104,阻隔盘4104的外径大于辊轴4102的外径,用于防止粘贴过程中双面卷状胶粘带和绝缘膜移位。此设计在使用时,可以保证双面卷状胶粘带与绝缘膜正对设置,且在移动粘贴的过程中也不错位,从而保证最终产品的质量。

63.参照图9到图14,在本实施例中,原料固定组件5包括中心转轴51、左保护壳52、右保护壳53和缠绕有双面卷状胶粘带或绝缘膜的原料套筒54,其中原料套筒54套设在中心转轴51的外侧,左保护壳52和右保护壳53套设在中心转轴51上,且两者相互卡设将原料套筒54套设在两者的内部;

64.左保护壳52和右保护壳53上配合设置有出料口55可以将原料套筒54 上的双面卷状胶粘带或绝缘膜拉出进行使用;

65.中心转轴51与固定支撑架3转动连接,且左保护壳52和右保护壳53 相背离的端部分别卡设固定在其相邻近的y形连接板上。

66.其中,左保护壳52和右保护壳53对接件内部的原料套筒54进行保护,从而防止外界的灰尘等污染内部的双面卷状胶粘带或绝缘膜,从而保证正常的粘接工作;设置出料口55便于将原料套筒54上的原料拉出使用。

67.在本实施例中,参照图11,中心转轴51的外侧套设有定位辊511,定位辊511的长度与原料套筒54的宽度相同;定位辊511的其中一端设置有定位盘512,中心转轴51的两端均设置有第二限位盘513;

68.参照图12,原料套筒54包括套管541和设置于套管541两端的限位套盘542,套管541的长度与双面卷状胶粘带或绝缘膜的宽度相同,套管541 套设在定位辊511上且定位盘

512与限位套盘542抵持限位;原料套筒54 是双面卷状胶粘带或绝缘膜的载体,用于承载两者原料。

69.参照图13和图14,左保护壳52邻近右保护壳53的端部设置有插环521,右保护壳53邻近左保护壳52的端部设置有与插环521匹配的插孔531,左保护壳52和右保护壳53相互远离的侧壁上固定连接有用于与固定支撑架3 卡设固定的固定插环532,左保护壳52的侧壁内侧朝向右保护壳53设置有限位筒522,限位筒522与原料套筒54抵持固定,用于限制原料套筒54沿轴线方向上的移动。该设计保证原料固定组件5与粘贴机构4保持同步位置,从而实现双面卷状胶粘带与绝缘膜不移位,便于粘接工作的正常进行。

70.参照图7,在本实施例中,第一侧支板31的端部和第二侧支板32上均开设有用于固定安装原料固定组件5的转孔3101,中心转轴51的两端插入两个相对设置的转孔3101内,且两个第二限位盘513分别与两个y形连接板的内壁相抵持,从而对中心转轴51进行限位固定;此设计将原料固定组件5进行限制定位。

71.转孔3101的外圈两端侧壁上均设置设置有六角形定位插孔3102,固定插环532为六角形插环且与定位插孔3102相匹配。此设计便于将左保护壳 52和右保护壳53进行固定安装和定位,使得在使用时,保持稳定。

72.在本实施例中,参照图6,出料机构7为设置有出料通道72的定位插块 71,粘贴立板2上开设有固定孔,定位插块71插设在固定孔内且通过第二锁紧螺栓固定在粘贴立板2上,出料通道72的宽度与双面卷状胶粘带和绝缘膜的宽度一致;出料通道72朝向粘贴机构4一侧的口径大于背向粘贴机构4一侧的口径。粘贴后的成品由顶部压辊44和底部压辊43输出后直接进度到出料通道72内输出进行使用,可以保持粘贴连续进行。

73.本实用新型在使用时:

74.一、其组装过程如下所述:

75.其组装过程可参照图16所示,

76.第(1)步,将出料机构7固定安装在粘贴立板2上,将连接板6固定在粘贴立板2上,形成主体支撑结构;

77.第(2)步,将粘贴机构4、原料固定组件5与固定支撑架3进行组装;首先,将两个原料固定组件5如图9和图10所示的结构将其组装好,其内部分别承载有双面卷状胶粘带和绝缘膜;其次,将其中一个y形连接板与原料固定组件5和粘贴机构4的一端进行插设,之后再将另一个y形连接板进行对接插设即完成初步组装;

78.第(3)步,将第(2)步组装后的组件使固定支撑架3的底部卡入到滑槽101内且向内推入,直至固定支撑板33的连接通孔3304与连接板6上的孔正对设置;

79.第(4)步,使用第一固定螺栓和第一固定螺母将固定支撑板3与连接板6进行固定,即完成装置的安装,最后将原料固定组件5内的双面卷状胶粘带和绝缘膜抽出,分别在导料辊41和过渡辊42的牵引作用下穿入到底部压辊43和顶部压辊44之间,即可进行使用,在底部压辊43和顶部压辊44 的压合作用下粘贴为一体。

80.二、使用时其粘贴过程如下所述:

81.可参照图15,在进行使用时,两个原料固定组件5内分别设置有双面卷状胶粘带和绝缘膜,将将原料固定组件5内的双面卷状胶粘带和绝缘膜由出料口55处抽出,分别在导料辊41和过渡辊42的牵引作用下穿入到底部压辊43和顶部压辊44之间,随着原料的移动,两

者在底部压辊43和顶部压辊44的压合作用下粘贴为一体,最后粘接后的产品由出料通道输出进行使用。

82.以上对本实用新型的具体实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1