基于龟壳结构的半硬质防刺材料

1.本发明属于防刺材料领域,涉及一种基于龟壳结构的半硬质防刺材料。

背景技术:

2.防刺材料主要分为硬质、半硬质和软质防刺材料,硬质防刺材料虽然防刺性能好,但重量大,穿着笨重、不灵活,透气性差,穿着舒适感差,软质防刺材料穿着舒适,目前主要采用芳纶纤维和超高分子量聚乙烯纤维,防刺性能好,但制作成本高,而普通纤维虽然成本低,但防刺性能不理想。半硬质防刺材料较软质防刺材料成本低,较硬质材料穿着较为舒适,但半硬质防刺材料防刺性能一般,透气性也较差。

技术实现要素:

3.基于现有技术存在的缺陷,本发明的第一目的在于提供一种基于龟壳结构的半硬质防刺材料,在保证透气性能的同时兼顾防刺性能。

4.本发明的目的通过以下技术方案得以实现:一种基于龟壳结构的半硬质防刺材料,包括柔性基布和固定于柔性基布上的至少一个半硬质防刺片,每个所述半硬质防刺片由涂覆在碳化硅涂层上高强涤纶的平纹织物制成;所述半硬质防刺片形成龟壳结构。

5.优选的,所述柔性基布由高强涤纶的平纹织物制成。

6.优选的,所述柔性基布的厚度为0.2mm。

7.优选的,多个所述半硬质防刺片形成的形状与龟壳甲盾一致。

8.优选的,多个所述半硬质防刺片以一个乌龟背甲排列形式为单元粘合在柔性基布上。

9.优选的,所述半硬质防刺片采用环氧树脂胶粘剂粘合在柔性基布上。

10.优选的,所述碳化硅涂层中的碳化硅硬质粒子直径为2.5μm,所述碳化硅涂层的厚度在0.1mm-0.15mm之间;所述碳化硅涂层涂覆的高强涤纶的平纹织物的厚度为0.2mm,所述半硬质防刺片的厚度在0.3mm-0.35mm之间。

11.一种基于龟壳结构的半硬质防刺材料的制备方法,包括以下步骤:

12.(a)将碳化硅硬质粒子和乙醇与乙二醇按照2:1:1的比例混合并搅拌均匀,制得分散液;

13.(b)将步骤(a)得到的分散液与环氧树脂胶粘剂按照5:1的比例混合并搅拌均匀,制得涂层液;

14.(c)采用涂层刷将步骤(b)得到的涂层液均匀涂敷在高强涤纶平纹织物上;

15.(d)将涂层后的织物置于120℃的烘箱中烘燥1h,得到碳化硅涂层高强涤纶平纹防刺织物;

16.(e)将步骤(d)得到的碳化硅涂层高强涤纶平纹防刺织物切割成形状为龟壳甲盾的半硬质防刺片;

17.(f)将半硬质防刺片通过环氧树脂胶粘剂粘合在柔性基布上。

18.优选的,步骤(a)中的所述碳化硅涂层中的碳化硅硬质粒子直径为2.5μm,步骤(c)中的所述碳化硅涂层的厚度在0.1mm-0.15mm之间。

19.优选的,步骤(c)中的所述碳化硅涂层涂覆的高强涤纶的平纹织物的厚度为0.2mm,步骤(d)中的所述半硬质防刺片的厚度在0.3mm-0.35mm之间。

20.本发明的有益效果:本技术提供了一种半硬质防刺材料,通过将碳化硅涂层的高强涤纶平纹防刺织物粘合到柔性基布上,使得材料的防刺性能提高,同时具有一定的透气性。柔性基布采用高强涤纶平纹织物,有效提高材料的防刺性能。半硬质防刺片为碳化硅涂层的高强涤纶平纹防刺织物,碳化硅硬质粒子使材料能够有效防刺穿。半硬质防刺片形状为龟壳甲盾,并以一个乌龟背甲排列形式为单元粘合在柔性基布上,有效提高了材料的防刺性能和透气性能。

附图说明:

21.为了更清楚的说明本发明实施例或现有的技术中的技术方案,下面将对实施例或者现有技术描述中有关于本发明需要图作简单地介绍,显而易见地,下面描述中的有关本发明的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

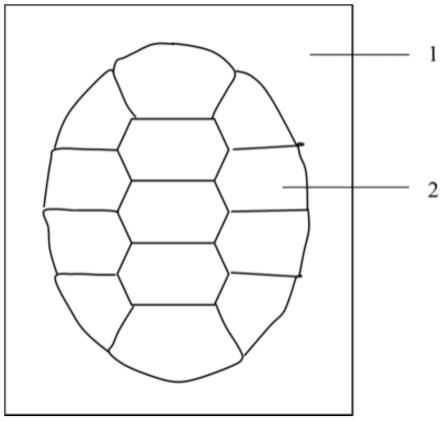

22.图1为本发明实施例中的一种基于龟壳结构的半硬质防刺材料的主视图。

23.以上附图的附图标记为:1、柔性基布;2、半硬质防刺片。

具体实施方式

24.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本发明而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本发明各权利要求所要求保护的技术方案。本发明下述实施例中所采用的原料若无特殊说明,均为常规市售获得,所采用的实验操作若无特殊说明,均为本领域常规操作。

25.参照图1所示,本技术实施例公开了一种基于龟壳结构的半硬质防刺材料,包括柔性基布1和固定于柔性基布1上的至少一个半硬质防刺片2。

26.其中,所述柔性基布1由高强涤纶的平纹织物制成。所述柔性基布1的厚度可以为0.2mm。

27.所述半硬质防刺片2由涂覆在碳化硅涂层上高强涤纶的平纹织物制成。所述碳化硅涂层中的碳化硅硬质粒子直径为2.5μm,所述碳化硅涂层的厚度在0.1 mm-0.15mm之间。所述碳化硅涂层涂覆的高强涤纶的平纹织物的厚度为0.2 mm。所述半硬质防刺片2的厚度在0.3mm-0.35mm之间。所述半硬质防刺片2 采用环氧树脂胶粘剂粘合在柔性基布1上。

28.在一个实施例中,多个所述半硬质防刺片2形成的形状与龟壳甲盾一致。龟壳甲盾为平面的呈龟壳状。

29.在另一个实施例中,多个所述半硬质防刺片2以一个乌龟背甲排列形式为单元粘合在柔性基布1上。乌龟背甲为具有一定立体状的龟壳状。

30.其中,基于龟壳结构的半硬质防刺材料的制备方法如下:

31.(a)将碳化硅硬质粒子和乙醇与乙二醇按照2:1:1的比例混合并搅拌均匀,制得分散液;

32.(b)将步骤(a)得到的分散液与环氧树脂胶粘剂按照5:1的比例混合并搅拌均匀,制得涂层液;

33.(c)采用涂层刷将步骤(b)得到的涂层液均匀涂敷在高强涤纶平纹织物上;

34.(d)将涂层后的织物置于120℃的烘箱中烘燥1h,得到碳化硅涂层高强涤纶平纹防刺织物;

35.(e)将步骤(d)得到的碳化硅涂层高强涤纶平纹防刺织物切割成形状为龟壳甲盾的半硬质防刺片2;

36.(f)将半硬质防刺片2通过环氧树脂胶粘剂粘合在柔性基布1上。

37.其中,所述步骤(a)中,所述的碳化硅硬质粒子直径为2.5μm。

38.作为上述技术方案的优选,所述步骤(c)中,所述的涂层厚度在0.1mm-0.15 mm之间。

39.作为上述技术方案的优选,所述步骤(c)中,所述高强涤纶平纹织物的厚度为0.2mm。

40.作为上述技术方案的优选,所述步骤(d)中,所述碳化硅涂层高强涤纶平纹防刺织物的厚度在0.3mm-0.35mm之间。

41.实施例1

42.本实施例中,柔性基布1采用厚度为0.2mm的高强涤纶平纹织物。半硬质防刺片2采用高强涤纶平纹织物,将碳化硅硬质粒子涂层液均匀涂敷在厚度为 0.2mm的高强涤纶平纹织物上,涂层厚度在0.1mm-0.15mm之间,随后置于 120℃的烘箱中烘燥1h,将得到的碳化硅涂层高强涤纶平纹防刺织物切割成形状为龟壳甲盾的防刺片,并以一个乌龟背甲排列形式为单元采用环氧树脂胶粘剂粘合在柔性基布1上。

43.该实施例结果为,该材料具有良好的防刺性能,可有效防刺穿,材料的半硬质防刺片之间存在少量空隙,空隙处的防刺性能由柔性基布提供,同时材料具有一定的透气性能,较为灵活轻便,舒适透气。

44.实施例2

45.本实施例中,柔性基布1采用厚度为0.2mm的高强涤纶平纹织物。半硬质防刺片2采用高强涤纶平纹织物,将碳化硅硬质粒子涂层液均匀涂敷在厚度为 0.2mm的高强涤纶平纹织物上,涂层厚度在0.1mm-0.15mm之间,随后置于 120℃的烘箱中烘燥1h,将得到的碳化硅涂层高强涤纶平纹防刺织物采用环氧树脂胶粘剂形成龟壳状直接与柔性基布1粘合。

46.该实施例结果为,该材料的防刺性能优良,但透气性差,灵活性较差。

47.最后,需要说明的是,本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1