1.本发明涉及一种防护装甲结构。

背景技术:2.进入21世纪以来,尽管和平与发展已经成为时代的新主题,但在世界范围内,局部武装冲突和暴力恐怖活动却呈现出愈演愈烈之势,各类新式进攻性武器也层出不穷,这就对深入复杂战场环境的各类武器装备的战场生存能力提出了非常高的要求。而对于主战坦克、装甲突击车、武装直升机和水面舰艇之类的武器装备,其战场生存能力主要是依靠防护装甲以及优越的机动性能来保证的。因而,在兼顾优异的防护性能的同时实现防护结构的轻量化,成为了未来防护装甲结构的发展目标。虽然各类金属防护装甲(包括金属均质防护装甲、金属复合防护装甲以及金属/非金属复合防护装甲)已经在许多武器装备上得到了广泛的应用,但由于金属材料密度大,金属防护装甲在满足预期防护性能的前提下仍有明显的重量富余,不利于结构的减重。而以陶瓷、纤维增强复合材料为代表的一系列非金属材料,不仅具有非常高的强度,其密度也明显小于传统金属材料的密度,可以有效地减轻防护装甲结构的重量。更重要的是,将陶瓷和纤维增强复合材料通过特殊的手段组合成一个整体后,可以根据不同的需求对整体结构进行优化设计,使整体的防护性能显著提升。因此,发展陶瓷/纤维增强复合材料复合防护装甲结构是实现武器装备防护结构轻量化目的的关键性技术之一。

3.陶瓷/纤维增强复合材料复合防护装甲结构作为武器装备的关键组成部分,其研制技术直接决定其防护性能,而其防护性能又对武器装备的生存能力有很大的影响,如:(1)复合防护装甲结构的弹道极限速度:弹道极限速度是衡量防护装甲结构防护性能的重要指标,弹道极限速度越大,复合防护装甲的防护性能越强;(2)复合防护装甲结构的能量吸收率:复合防护装甲结构所能消耗的冲击动能可以看作被复合防护装甲结构吸收的能量,能量吸收率越大,其防护性能越强;(3)复合防护装甲结构中陶瓷和纤维增强复合材料的损伤情况:陶瓷和纤维增强复合材料的损伤越少,复合防护装甲结构的防护性能越强。因此,针对陶瓷/纤维增强复合材料复合防护装甲结构构型方案进行设计,结合陶瓷和纤维增强复合材料的制备工艺特点和材料力学性能,提出行之有效且易于工程实现的方案设计。

4.图1为现有常用的陶瓷/纤维增强复合防护装甲结构正视图,1为陶瓷面板,2为纤维增强复合材料背板;图2为现有常用的陶瓷/纤维增强复合防护装甲结构左视图,1为陶瓷面板,2为纤维增强复合材料背板;该结构由陶瓷面板1和纤维增强复合材料背板2通过胶接的方式连接成一个整体。这种结构的受力特点是,陶瓷面板1因其具有较强的硬度和强度可以率先消耗大部分冲击动能,而纤维增强复合材料背板2以其优越的韧性会在其背面形成较大的隆起,在阻挡陶瓷面板1因冲击产生的陶瓷碎片向前运动的同时进一步消耗冲击动能,从而起到抵抗冲击的防护作用。但为保证防护效果,纤维增强复合材料背板2通常会采用密度较大的纤维,且往往由单一纤维构成,同样会造成结构重量较大的问题,无法在防护效果和结构重量间做到较好的平衡。

技术实现要素:5.本发明要解决现有陶瓷/纤维增强复合防护装甲结构无法兼顾防护性能和结构重量的问题,进而提供一种陶瓷/纤维增强复合防护装甲结构。

6.一种陶瓷/纤维增强复合防护装甲结构,它自上而下依次由改性的氧化铝陶瓷板、碳纤维增强复合材料层合板和芳纶纤维增强复合材料层合板组成,其中以改性的氧化铝陶瓷板作为面板,以芳纶纤维增强复合材料层合板作为背板;

7.所述的改性的氧化铝陶瓷板为掺杂有人工聚晶金刚石pcd颗粒的增韧氧化铝陶瓷板;所述的改性的氧化铝陶瓷板中人工聚晶金刚石pcd颗粒的质量百分比为5%~8%;

8.所述的碳纤维增强复合材料层合板是由碳纤维/环氧树脂预浸料铺设而成;所述的芳纶纤维增强复合材料层合板是由芳纶纤维/环氧树脂预浸料铺设而成;

9.所述的改性的氧化铝陶瓷板与芳纶纤维增强复合材料层合板的厚度比为(0.7~0.9):1;所述的碳纤维增强复合材料层合板与芳纶纤维增强复合材料层合板的厚度比为(0.3~0.5):1

10.本发明的有益效果是:

11.在氧化铝陶瓷板中加入硬度更大的人工聚晶金刚石pcd颗粒,在微观层面上进一步将材料密实,并将韧性更好的碳纤维混杂到氧化铝陶瓷和芳纶纤维之间,在结构总重量变化不超过3%的前提下,使整体结构的防护性能提高了约16%左右,在兼顾了结构重量的同时,实现了提高防护性能的目的。

12.本发明用于一种陶瓷/纤维增强复合防护装甲结构。

附图说明

13.图1为现有常用的陶瓷/纤维增强复合防护装甲结构正视图,1为陶瓷面板,2为纤维增强复合材料背板;

14.图2为现有常用的陶瓷/纤维增强复合防护装甲结构左视图,1为陶瓷面板,2为纤维增强复合材料背板;

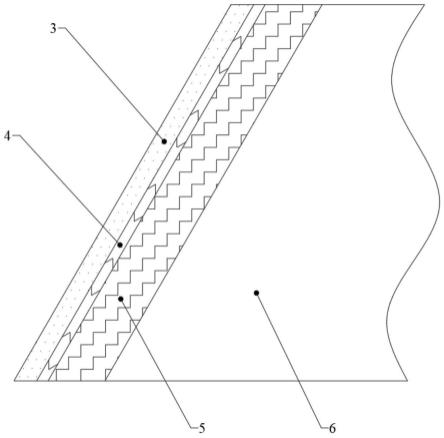

15.图3为具体实施方式一陶瓷/纤维增强复合防护装甲结构正视图,3为改性的氧化铝陶瓷板,4为碳纤维增强复合材料层合板,5为芳纶纤维增强复合材料层合板;

16.图4为具体实施方式一陶瓷/纤维增强复合防护装甲结构左视图,3为改性的氧化铝陶瓷板,4为碳纤维增强复合材料层合板,5为芳纶纤维增强复合材料层合板;

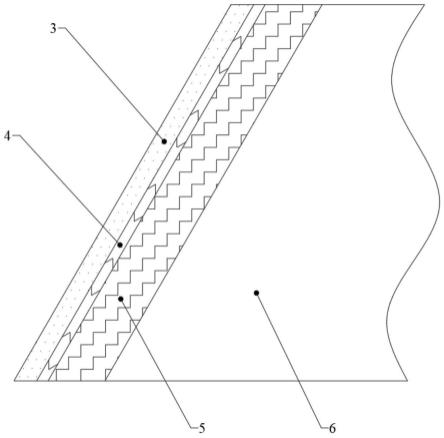

17.图5为具体实施方式一陶瓷/纤维增强复合防护装甲结构应用至武器装备上的结构示意图,3为改性的氧化铝陶瓷板,4为碳纤维增强复合材料层合板,5为芳纶纤维增强复合材料层合板,6为装甲板。

具体实施方式

18.具体实施方式一:本实施方式一种陶瓷/纤维增强复合防护装甲结构,它自上而下依次由改性的氧化铝陶瓷板、碳纤维增强复合材料层合板和芳纶纤维增强复合材料层合板组成,其中以改性的氧化铝陶瓷板作为面板,以芳纶纤维增强复合材料层合板作为背板;

19.所述的改性的氧化铝陶瓷板为掺杂有人工聚晶金刚石pcd颗粒的增韧氧化铝陶瓷板;所述的改性的氧化铝陶瓷板中人工聚晶金刚石pcd颗粒的质量百分比为5%~8%;

20.所述的碳纤维增强复合材料层合板是由碳纤维/环氧树脂预浸料铺设而成;所述的芳纶纤维增强复合材料层合板是由芳纶纤维/环氧树脂预浸料铺设而成;

21.所述的改性的氧化铝陶瓷板与芳纶纤维增强复合材料层合板的厚度比为(0.7~0.9):1;所述的碳纤维增强复合材料层合板与芳纶纤维增强复合材料层合板的厚度比为(0.3~0.5):1。

22.本实施方式的陶瓷/纤维增强复合防护装甲结构的设计方法:

23.在对复合防护装甲的结构进行设计时,往往需要进行大量的试验工艺摸索,先试制若干种具有不同结构形式的复合防护装甲,随后进行实际的弹道测试,最后根据测试结果重新调整复合防护装甲的结构,这将导致设计的过程十分繁琐。通过数值模拟方法对枪弹穿透复合防护装甲后的剩余速度进行计算,可以首先从理论上大致确定满足设计要求的具体结构形式,从而大幅度减少试错试验的数量,节省成本。

24.在利用数值模拟方法计算枪弹穿透复合防护装甲后的剩余速度时,通常需要考虑有限元单元的类型、材料本构模型和失效准则的定义方式、复合防护装甲内部各部件的接触模式以及边界条件的设置方法等因素对剩余速度计算结果的影响,以获得较为准确合理的设计方案。如上述因素考虑不当,不仅可能导致计算结果存在较大误差,甚至可能出现计算过程无法收敛的问题。通过将有限元单元设置成实体单元,并采用jh-2模型和三维hashin准则来描述陶瓷材料和纤维增强复合材料的本构关系和失效行为,可以有效地解决模拟结果误差较大的难题,进而保证计算结果的准确性。与此同时,通过将复合防护装甲内部各部件之间的相互作用设置为绑定约束状态,并对枪弹的自由度进行必要的限制,可以在很大程度上避免计算过程出现无法收敛的问题,为获得有效的设计方案提供保障。

25.在以上工作的基础上,通过联用abaqus软件和迭代计算程序,设计不同的复合防护装甲结构形式,进而以初始冲击速度相同时枪弹剩余速度尽可能小为设计目标,对各种允许结构形式下的枪弹剩余速度进行计算,进而完成整个复合防护装甲结构的设计。

26.图3为具体实施方式一陶瓷/纤维增强复合防护装甲结构正视图,3为改性的氧化铝陶瓷板,4为碳纤维增强复合材料层合板,5为芳纶纤维增强复合材料层合板;图4为具体实施方式一陶瓷/纤维增强复合防护装甲结构左视图,3为改性的氧化铝陶瓷板,4为碳纤维增强复合材料层合板,5为芳纶纤维增强复合材料层合板;复合装甲结构包括氧化铝陶瓷板3、碳纤维增强复合材料层合板4和芳纶纤维增强复合材料层合板5各一个;

27.图5为具体实施方式一陶瓷/纤维增强复合防护装甲结构应用至武器装备上的结构示意图,3为改性的氧化铝陶瓷板,4为碳纤维增强复合材料层合板,5为芳纶纤维增强复合材料层合板,6为装甲板;本实施方式的层状陶瓷/纤维增强复合防护装甲结构应用至主战坦克、装甲车等武器装备上,陶瓷/纤维增强复合防护装甲结构通过螺栓联接或铆接的方式固定到武器装备前进方向的倾斜装甲板6上。由此可见,当整体结构处于工作状态时,外部来袭的枪弹首先会以一定的倾角冲击到复合装甲结构上,并被复合装甲结构消耗掉大部分动能,最终导致通过螺栓联接或铆接传递到复合装甲结构后方的动能被降低到不足以对后方其他装甲板(如装甲板6)造成较大损伤的水平,因而可以有效保护复合装甲结构后方的装甲板6,提升了整体结构的防护性能。

28.所述的改性的氧化铝陶瓷板为掺杂有人工聚晶金刚石pcd颗粒的增韧氧化铝陶瓷板。高纯度氧化铝陶瓷是由粒径为微米级的氧化铝粉烧结而成,其本身具有较大的硬度,但

同时会明显降低其韧性,这导致其一旦发生破坏,会产生大量的陶瓷碎片并对其他装甲板造成二次伤害。在进行增韧处理时,传统的方法是进一步细化氧化铝陶瓷粉的粒径。这种方法虽然能改善高纯度氧化铝陶瓷的韧性,但因增韧处理而造成的硬度下降却难以消除。人工聚晶金刚石pcd作为一种超硬材料,将其进行研磨处理后可以制备成同样为微米级的颗粒,这样就可以将金刚石颗粒直接作为原料掺杂进氧化铝陶瓷粉中,一起烧结成含有金刚石颗粒的氧化铝陶瓷,以此实现氧化铝陶瓷板在具有较好韧性的同时仍能保持较大的硬度。

29.碳纤维增强复合材料层合板和芳纶纤维增强复合材料层合板分别是由碳纤维/环氧树脂预浸料和芳纶纤维/环氧树脂预浸料铺设而成,单层预浸料的铺设方式均为[0/90]正交铺设。采用具有[0/90]正交铺层方式的预浸料可以使单层预浸料内的纤维形成网状结构,这种结构可以最大程度地发挥纤维增强复合材料抵抗枪弹冲击的能力。另一方面,与采用单向纤维预浸料相比,采用[0/90]正交铺层可以在总厚度不变的情况下,尽可能多地增加单层预浸料的层数,这也有利于提高纤维增强复合材料抵抗枪弹冲击的能力。

[0030]

所述的碳纤维增强复合材料层合板与芳纶纤维增强复合材料层合板的厚度比为(0.3~0.5):1。碳纤维增强复合材料层合板可以有效地阻挡枪弹穿透氧化铝陶瓷后产生的陶瓷碎片继续损伤碳纤维增强复合材料层合板下方的芳纶纤维增强复合材料层合板,这使得芳纶纤维增强复合材料层合板仍具有较强的抵抗枪弹冲击的能力。除此之外,由于芳纶纤维和碳纤维相比具有更强的抗冲击能力,且碳纤维增强复合材料层合板作为氧化铝陶瓷板和芳纶纤维增强复合材料层合板之间的夹层,其厚度不应过大,一般为芳纶纤维增强复合材料层合板厚度的30%~40%为宜,最多不应超过50%,否则可能导致纤维增强复合材料背板重量的明显增加。

[0031]

本实施方式的有益效果是:

[0032]

在氧化铝陶瓷板中加入硬度更大的人工聚晶金刚石pcd颗粒,在微观层面上进一步将材料密实,并将韧性更好的碳纤维混杂到氧化铝陶瓷和芳纶纤维之间,在结构总重量变化不超过3%的前提下,使整体结构的防护性能提高了约16%左右,在兼顾了结构重量的同时,实现了提高防护性能的目的。

[0033]

具体实施方式二:本实施方式与具体实施方式一不同的是:所述的掺杂有人工聚晶金刚石pcd颗粒的增韧氧化铝陶瓷板,具体是按以下步骤制备:

[0034]

一、将表面改性剂油酸和二甲苯混合,得到混合溶液,将氧化铝粉体加入到混合溶液中,在加热温度为90℃~100℃的条件下,搅拌1h~2h,然后分离,将分离后的粉体在温度为70℃~80℃的条件下,干燥15h~20h,得到改性的氧化铝粉体;所述的氧化铝粉体的粒径为1μm~10μm;所述的表面改性剂油酸与二甲苯的体积比为1:(0.5~0.6);所述的氧化铝粉体与混合溶液的体积比为1:(1.5~2);

[0035]

二、将改性后的氧化铝粉体加入到预混液中,得到浆料,将人工聚晶金刚石pcd颗粒加入到浆料中,然后在热压炉温度为1300℃~1600℃及压力为5gpa~6gpa的条件下烧结,得到掺杂有人工聚晶金刚石pcd颗粒的增韧氧化铝陶瓷板;所述的改性后的氧化铝粉体与预混液的质量比为1:(2~2.5);所述的改性的氧化铝陶瓷板中人工聚晶金刚石pcd颗粒的质量百分比为5%~8%;

[0036]

所述的预混液由有机单体、交联剂和蒸馏水混合而成;所述的有机单体为丙烯酰

胺;所述的交联剂为n,n-亚甲基双丙烯酰胺;所述的有机单体与蒸馏水的体积比为(0.5~0.6):1;所述的交联剂与蒸馏水的体积比为(0.7~0.8):1。其它与具体实施方式一相同。

[0037]

具体实施方式三:本实施方式与具体实施方式一或二之一不同的是:步骤一中所述的改性的氧化铝粉体的纯度为75%~99.5%;步骤二中所述的人工聚晶金刚石pcd颗粒的粒径为1μm~10μm。其它与具体实施方式一或二相同。

[0038]

具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:改性的氧化铝陶瓷板与碳纤维增强复合材料层合板之间相邻表面、碳纤维增强复合材料层合板与芳纶纤维增强复合材料层合板之间相邻表面均涂覆有聚醚醚酮。其它与具体实施方式一至三相同。

[0039]

具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:所述的碳纤维增强复合材料层合板及芳纶纤维增强复合材料层合板的铺设方式均为[0/90]n正交铺设;所述的n为10~20。其它与具体实施方式一至四相同。

[0040]

具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:所述的碳纤维/环氧树脂预浸料具体是按以下步骤制备:将环氧树脂加热至温度为125℃~135℃,并在温度为125℃~135℃的条件下加热至黏度为6000cps~9000cps,得到低粘度环氧树脂,将低粘度环氧树脂均匀散布于碳纤维之间,并在压力为0.25mpa~0.35mpa及温度为60℃~80℃的条件下,固化1.5h~2h;所述的碳纤维与环氧树脂的质量比为1:(0.6~0.7);

[0041]

所述的芳纶纤维/环氧树脂预浸料具体是按以下步骤制备:将环氧树脂加热至温度为125℃~135℃,并在温度为125℃~135℃的条件下加热至黏度为6000cps~9000cps,得到低粘度环氧树脂,将低粘度环氧树脂均匀散布于芳纶纤维之间,并在压力为0.25mpa~0.35mpa及温度为60℃~80℃的条件下,固化1.5h~2h;所述的芳纶纤维与环氧树脂的质量比为1:(0.6~0.7)。其它与具体实施方式一至五相同。

[0042]

具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:所述的环氧树脂为tde-85环氧树脂;所述的碳纤维为pan基碳纤维丝束,编织规格为wsn3k;所述的芳纶纤维为对位芳酰胺纤维束。其它与具体实施方式一至六相同。

[0043]

具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:碳纤维增强复合材料层合板及芳纶纤维增强复合材料层合板具体是按以下步骤制备:将碳纤维/环氧树脂预浸料或芳纶纤维/环氧树脂预浸料进行裁切,在温度≤26℃及相对湿度≤65%的条件下,进行预浸料铺层,然后在真空袋中,以抽真空压力≥0.05mpa的条件下,抽真空10min~15min,得到压实铺设后的预浸料,将压实铺设后的预浸料置于热压罐中,在温度为175~185℃及压力为0.3mpa~0.4mpa的条件下,固化2h~3h。其它与具体实施方式一至七相同。

[0044]

具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:通过胶接的方式将改性的氧化铝陶瓷板、碳纤维增强复合材料层合板和芳纶纤维增强复合材料层合板联接成一体。其它与具体实施方式一至八相同。

[0045]

具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:胶接采用的胶黏剂为araldite环氧树脂结构胶或ausbond聚氨酯结构胶。其它与具体实施方式一至九相同。

[0046]

采用以下实施例验证本发明的有益效果:

[0047]

实施例一:

[0048]

一种陶瓷/纤维增强复合防护装甲结构,它自上而下依次由改性的氧化铝陶瓷板、碳纤维增强复合材料层合板和芳纶纤维增强复合材料层合板组成,其中以改性的氧化铝陶瓷板作为面板,以芳纶纤维增强复合材料层合板作为背板;

[0049]

所述的改性的氧化铝陶瓷板为掺杂有人工聚晶金刚石pcd颗粒的增韧氧化铝陶瓷板;所述的改性的氧化铝陶瓷板中人工聚晶金刚石pcd颗粒的质量百分比为6%;

[0050]

所述的碳纤维增强复合材料层合板是由碳纤维/环氧树脂预浸料铺设而成;所述的芳纶纤维增强复合材料层合板是由芳纶纤维/环氧树脂预浸料铺设而成;所述的碳纤维增强复合材料层合板及芳纶纤维增强复合材料层合板的铺设方式均为[0/90]n正交铺设;所述的n为10;

[0051]

所述的改性的氧化铝陶瓷板的厚度为6mm;所述的碳纤维增强复合材料层合板的厚度为3mm;所述的芳纶纤维增强复合材料层合板的厚度为7mm。

[0052]

改性的氧化铝陶瓷板与碳纤维增强复合材料层合板之间相邻表面、碳纤维增强复合材料层合板与芳纶纤维增强复合材料层合板之间相邻表面均涂覆有聚醚醚酮。

[0053]

所述的掺杂有人工聚晶金刚石pcd颗粒的增韧氧化铝陶瓷板,具体是按以下步骤制备:

[0054]

一、将表面改性剂油酸和二甲苯混合,得到混合溶液,将氧化铝粉体加入到混合溶液中,在加热温度为100℃的条件下,搅拌1h,然后分离,将分离后的粉体在温度为80℃的条件下,干燥15h,得到改性的氧化铝粉体;所述的氧化铝粉体的粒径为1μm~10μm;所述的表面改性剂油酸与二甲苯的体积比为1:0.5;所述的氧化铝粉体与混合溶液的体积比为1:2;所述的改性的氧化铝粉体的纯度为99.5%;

[0055]

二、将改性后的氧化铝粉加入到预混液中,得到浆料,将人工聚晶金刚石pcd颗粒加入到浆料中,然后在热压炉温度为1550℃及压力为5.5gpa的条件下烧结,得到掺杂有人工聚晶金刚石pcd颗粒的增韧氧化铝陶瓷板;所述的改性后的氧化铝粉体与预混液的质量比为1:2;所述的改性的氧化铝陶瓷板中人工聚晶金刚石pcd颗粒的质量百分比为6%;

[0056]

所述的预混液由有机单体、交联剂和蒸馏水混合而成;所述的有机单体为丙烯酰胺;所述的交联剂为n,n-亚甲基双丙烯酰胺;所述的有机单体与蒸馏水的体积比为0.5:1;所述的交联剂与蒸馏水的体积比为0.7:1;所述的人工聚晶金刚石pcd颗粒为平均粒径为1μm、3.5μm和10μm的组合。

[0057]

所述的碳纤维/环氧树脂预浸料具体是按以下步骤制备:将环氧树脂加热至温度为130℃,并在温度为130℃的条件下加热至黏度为6000cps~9000cps,得到低粘度环氧树脂,将低粘度环氧树脂均匀散布于碳纤维之间,并在压力为0.3mpa及温度为70℃的条件下,固化120min;所述的碳纤维与环氧树脂的质量比为1:0.61;所述的环氧树脂为tde-85环氧树脂;所述的碳纤维为pan基碳纤维丝束,编织规格为wsn3k;

[0058]

所述的芳纶纤维/环氧树脂预浸料具体是按以下步骤制备:将环氧树脂加热至温度为130℃,并在温度为130℃的条件下加热至黏度为6000cps~9000cps,得到低粘度环氧树脂,将低粘度环氧树脂均匀散布于芳纶纤维之间,并在压力为0.3mpa及温度为70℃的条件下,固化120min;所述的芳纶纤维与环氧树脂的质量比为1:0.61,所述的环氧树脂为tde-85环氧树脂;所述的芳纶纤维为对位芳酰胺纤维束。

[0059]

碳纤维增强复合材料层合板及芳纶纤维增强复合材料层合板具体是按以下步骤

制备:将碳纤维/环氧树脂预浸料或芳纶纤维/环氧树脂预浸料裁切成300mm

×

300mm的正方形,在温度为22℃及相对湿度为55%的条件下,进行预浸料铺层,然后在真空袋中,以抽真空压力为0.06mpa的条件下,抽真空12min,得到压实铺设后的预浸料,将压实铺设后的预浸料置于热压罐中,在温度为180℃及压力为0.35mpa的条件下,固化180min。

[0060]

利用araldite环氧树脂结构胶胶黏剂,通过胶接的方式将改性的氧化铝陶瓷板、碳纤维增强复合材料层合板和芳纶纤维增强复合材料层合板联接成一体。

[0061]

利用数值模拟方法对枪弹穿透实施例一所述的陶瓷/纤维增强复合防护装甲结构的剩余速度进行了计算。当枪弹的初速度分别为800m/s和700m/s时,枪弹穿透后的剩余速度分别为517m/s和416m/s。与对比实验二中枪弹以相同的初速度穿透后的剩余速度相比,分别减小了15.5%和16.13%,可见本实施例描述的陶瓷/纤维增强复合防护装甲结构具有更好的防护性能。另一方面,本实施例描述的陶瓷/纤维增强复合防护装甲结构的重量为3101g,与对比实验二中结构的重量相比仅增加3%,可见结构的重量并未显著增加。碳纤维增强复合材料层合板和芳纶纤维增强复合材料层合板的总质量为1103g。

[0062]

对比实验一:本对比实验与实施例一不同的是:所述碳纤维增强复合材料层合板的厚度为7mm,所述的芳纶纤维增强复合材料层合板的厚度为3mm。其它与实施例一相同。

[0063]

利用数值模拟方法对对比实验一所述的陶瓷/纤维增强复合防护装甲结构中碳纤维增强复合材料层合板和芳纶纤维增强复合材料层合板的总质量进行了计算,发现本对比实验中碳纤维增强复合材料层合板和芳纶纤维增强复合材料层合板的总重量为1234g,与实施例一中碳纤维增强复合材料层合板和芳纶纤维增强复合材料层合板的总质量相比增加了12%。由此可见,当碳纤维增强复合材料层合板夹层的厚度超过了芳纶纤维增强复合材料层合板背板厚度的50%后,纤维增强复合材料层合板背板的重量将明显增加。

[0064]

对比实验二:本对比实验与实施例一不同的是:所述改性的氧化铝陶瓷面板和芳纶纤维增强复合材料层合板背板之间没有碳纤维增强复合材料层合板夹层,且芳纶纤维增强复合材料层合板背板的厚度为10mm。其它与实施例一相同。

[0065]

利用数值模拟方法对枪弹穿透本实施例中描述的陶瓷/纤维增强复合防护装甲结构后的剩余速度进行了计算。当枪弹的初速度分别为800m/s和700m/s时,枪弹穿透后的剩余速度分别为612m/s和496m/s,均明显大于实施例一中枪弹穿透后的剩余速度,说明此结构的防护性能低于实施例一的防护性能。与此同时,本对比实验中描述的结构重量为3003g,与实施例一的重量基本接近。