一种新能源电池制备用活性碳纤维布的制作方法

1.本发明涉及一种活性碳纤维布,属于新能源电池配件技术领域。

背景技术:

2.活性炭纤维布,采用天然纤维布或人造纤维布经高温炭化、活化而成;具有比表面积大、细孔发达、吸收性能高、脱附速度快等特点。

3.现有的活性碳纤维布由于采用复合材料压制成型,其导电性能基本依靠导电高分子完成,而热熔压制过程中,导电高分子分布无法进行有序控制,因此成型活性碳纤维布的导电性能无法做到统一,即导电性能不均匀。

4.怎样研究出一种新能源电池制备用活性碳纤维布是当前亟待解决的问题。

技术实现要素:

5.本发明的主要目的是为了解决现有技术中成型活性碳纤维布的导电性能无法做到统一,即导电性能不均匀的问题,而提供的一种新能源电池制备用活性碳纤维布。

6.本发明的目的可以通过采用如下技术方案达到:

7.一种新能源电池制备用活性碳纤维布,包括网芯层和覆盖于其顶部和底部的导电层,所述导电层一侧覆盖有纤维层,两个所述纤维层一侧分别覆盖有第一防护层和第二防护层,所述网芯层由两层覆盖网和位于中间的芯体网构成,所述导电层由基体材料和导电填料构成,所述纤维层由无纺布和粘胶纤维构成;

8.包括如下重量组分:粘胶纤维30-45份、无纺布25-35份、基体材料10-15份、导电填料10-20份、阻燃剂10-15份、粘合剂15-25份、吸附剂10-20份。

9.进一步的,所述覆盖网和所述芯体网均有金属制成。

10.进一步的,所述基体材料为聚乙烯、聚丙烯、聚苯乙烯、环氧树脂、酚醛树脂中的一种或者几种。

11.进一步的,所述导电填料为炭黑、碳纳米管、石墨烯、金属及金属氧化物中的一种或者几种。

12.进一步的,所述粘合剂为聚氨酯、聚苯乙烯、聚丙烯酸酯、乙烯—醋酸乙烯共聚物中的一种或者几种。

13.进一步的,所述无纺布由丙纶或者涤纶制成。

14.进一步的,所述阻燃剂为二溴甲烷、三氯溴甲烷、二氯溴甲烷及八溴二苯基氧化物、五溴乙基苯、四溴双酚a中的一种或几种。

15.一种新能源电池制备用活性碳纤维布的制备方法,包括如下步骤:

16.s1:网芯材料压合与修整;将两层覆盖网分别贴合于芯体网顶部和底部,通过压合机进行压制,且对延伸毛边进行修剪;同时对无纺布进行反复穿刺,制成针刺无纺布并备用;基体材料和导电填料依照比例取用,并在基体材料中完成填充,制成复合型导电高分子材料;

17.s2:多层材料复合;将网芯层置于中间,依次覆盖导电层和纤维层的材料,并加入粘合剂和阻燃剂进行压合,形成初步的复合材料;

18.s3:浸润除杂与干制;将复合材料置于清洗池中,进行浸泡,时长为2h,在浸泡同时对复合材料表面进行刷洗,完成浸润的复合材料进入烘干机中,进行烘干;

19.s4:碳化与冷却;对干制完成的复合材料表面喷涂吸附剂,复合材料通过碳化炉进行碳化处理,往炉内同时通入惰性气体和水蒸气;

20.s5:活化与定型;对碳化后的复合材料进行自然降温处理,将冷却之后的材料送入活化炉中,并对活化炉进行升温,同时抽取内部气体,形成真空带,使得复合材料的纤维层膨胀,接着对完成活化的材料进行第一防护层和第二防护层贴合,并分别在表面打标,确定正反面,最后压制定型,剪除毛边,形成活性碳纤维布。

21.进一步的,在步骤s3中,烘干温度为150-200℃,干制之间为0.5-2h。

22.进一步的,在步骤s4中,碳化时间为3-5h,温度为220-250℃。

23.本发明的有益技术效果:按照本发明的一种新能源电池制备用活性碳纤维布,通过设置网芯层,其中现有的活性碳纤维布由于采用复合材料压制成型,其导电性能基本依靠导电高分子完成,而热熔压制过程中,导电高分子分布无法进行有序控制,因此成型活性碳纤维布的导电性能无法做到统一,即导电性能不均匀,该种活性碳纤维布由于中间设置有网芯层,其导电层和纤维层接收的无序电信号,均可以与网芯层联通传递,从而保证活性碳纤维布的高导电性能,同时针对新能源电池进行应用,其良好的导电效果,也能够避免静电传输;进一步的,粘胶纤维与无纺布构成纤维层,且该层置于导电层外侧,能够增强该种碳纤维布的柔韧性,同时对导电层提供外侧保护,而导电层有基体材料和导电填料构成,则可以根据新能源电池的实际应用环境,进行材料选配,提高环境亲和力。

附图说明

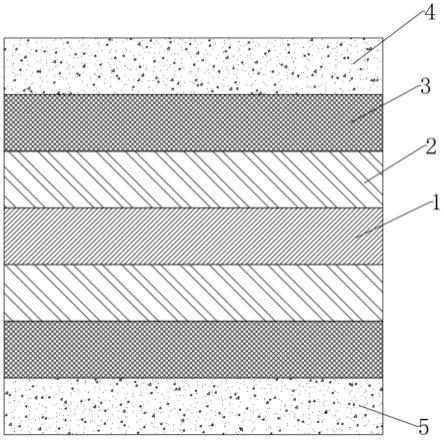

24.图1为按照本发明的整体结构示意图;

25.图2为按照本发明的托板结构示意图;

26.图3为按照本发明的托板结构示意图。

27.图中:1-网芯层,2-导电层,3-纤维层,4-第一防护层,5-第二防护层,6-芯体网,7-覆盖网。

具体实施方式

28.为使本领域技术人员更加清楚和明确本发明的技术方案,下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

29.如图1-图3所示,本实施例提供的一种新能源电池制备用活性碳纤维布,包括网芯层1和覆盖于其顶部和底部的导电层2,所述导电层2一侧覆盖有纤维层3,两个所述纤维层3一侧分别覆盖有第一防护层4和第二防护层5,所述网芯层1由两层覆盖网7和位于中间的芯体网6构成,所述导电层2由基体材料和导电填料构成,所述纤维层3由无纺布和粘胶纤维构成,包括如下重量组分:粘胶纤维30-45份、无纺布25-35份、基体材料10-15份、导电填料10-20份、阻燃剂10-15份、粘合剂15-25份、吸附剂10-20份。通过设置网芯层1,其中现有的活性碳纤维布由于采用复合材料压制成型,其导电性能基本依靠导电高分子完成,而热熔压制

过程中,导电高分子分布无法进行有序控制,因此成型活性碳纤维布的导电性能无法做到统一,即导电性能不均匀,该种活性碳纤维布由于中间设置有网芯层1,其导电层2和纤维层3接收的无序电信号,均可以与网芯层1联通传递,从而保证活性碳纤维布的高导电性能,同时针对新能源电池进行应用,其良好的导电效果,也能够避免静电传输;进一步的,粘胶纤维与无纺布构成纤维层3,且该层置于导电层2外侧,能够增强该种碳纤维布的柔韧性,同时对导电层2提供外侧保护,而导电层2有基体材料和导电填料构成,则可以根据新能源电池的实际应用环境,进行材料选配,提高环境亲和力。

30.所述无纺布由丙纶或者涤纶制成;

31.所述基体材料为聚乙烯、聚丙烯、聚苯乙烯、环氧树脂、酚醛树脂中的一种或者几种;

32.所述导电填料为炭黑、碳纳米管、石墨烯、金属及金属氧化物中的一种或者几种;

33.所述粘合剂为聚氨酯、聚苯乙烯、聚丙烯酸酯、乙烯—醋酸乙烯共聚物中的一种或者几种;

34.所述阻燃剂为二溴甲烷、三氯溴甲烷、二氯溴甲烷及八溴二苯基氧化物、五溴乙基苯、四溴双酚a中的一种或几种;

35.在本实施例中,如图3所示,所述一种新能源电池制备用活性碳纤维布,其加工工艺包括如下步骤:

36.s1:网芯材料压合与修整;将两层覆盖网7分别贴合于芯体网6顶部和底部,通过压合机进行压制,且对延伸毛边进行修剪;同时对无纺布进行反复穿刺,制成针刺无纺布并备用;基体材料和导电填料依照比例取用,并在基体材料中完成填充,制成复合型导电高分子材料;

37.s2:多层材料复合;将网芯层1置于中间,依次覆盖导电层2和纤维层3的材料,并加入粘合剂和阻燃剂进行压合,形成初步的复合材料;

38.s3:浸润除杂与干制;将复合材料置于清洗池中,进行浸泡,时长为2h,在浸泡同时对复合材料表面进行刷洗,完成浸润的复合材料进入烘干机中,进行烘干,温度为150-200℃,干制之间为0.5-2h;

39.s4:碳化与冷却;对干制完成的复合材料表面喷涂吸附剂,复合材料通过碳化炉进行碳化处理,往炉内同时通入惰性气体和水蒸气,碳化时间为3-5h,温度为220-250℃;

40.s5:活化与定型;对碳化后的复合材料进行自然降温处理,将冷却之后的材料送入活化炉中,并对活化炉进行升温,同时抽取内部气体,形成真空带,使得复合材料的纤维层3膨胀,接着对完成活化的材料进行第一防护层4和第二防护层5贴合,并分别在表面打标,确定正反面,最后压制定型,剪除毛边,形成活性碳纤维布。

41.实施例一:

42.如图1-图3所示,本实施例提供的一种新能源电池制备用活性碳纤维布,包括网芯层1和覆盖于其顶部和底部的导电层2,所述导电层2一侧覆盖有纤维层3,两个所述纤维层3一侧分别覆盖有第一防护层4和第二防护层5,所述网芯层1由两层覆盖网7和位于中间的芯体网6构成,且均有金属制成,所述导电层2由基体材料和导电填料构成,所述纤维层3由无纺布和粘胶纤维构成,包括如下重量组分:粘胶纤维30、无纺布25份、基体材料10、导电填料10、阻燃剂15份、粘合剂25份、吸附剂20份。

43.所述无纺布由丙纶制成;所述覆盖网7由钨丝制成,所述芯体网6由银丝制成;

44.所述基体材料为聚乙烯;

45.所述导电填料为石墨烯;

46.所述粘合剂为乙烯—醋酸乙烯共聚物;

47.所述阻燃剂为二溴甲烷;

48.在本实施例中,如图3所示,所述一种新能源电池制备用活性碳纤维布,其加工工艺包括如下步骤:

49.s1:网芯材料压合与修整;将两层覆盖网7分别贴合于芯体网6顶部和底部,通过压合机进行压制,且对延伸毛边进行修剪;同时对无纺布进行反复穿刺,制成针刺无纺布并备用;基体材料和导电填料依照比例取用,并在基体材料中完成填充,制成复合型导电高分子材料;

50.s2:多层材料复合;将网芯层1置于中间,依次覆盖导电层2和纤维层3的材料,并加入粘合剂和阻燃剂进行压合,形成初步的复合材料;

51.s3:浸润除杂与干制;将复合材料置于清洗池中,进行浸泡,时长为2h,在浸泡同时对复合材料表面进行刷洗,完成浸润的复合材料进入烘干机中,进行烘干,温度为200℃,干制之间为0.5h;

52.s4:碳化与冷却;对干制完成的复合材料表面喷涂吸附剂,复合材料通过碳化炉进行碳化处理,往炉内同时通入惰性气体和水蒸气,碳化时间为5h,温度为250℃;

53.s5:活化与定型;对碳化后的复合材料进行自然降温处理,将冷却之后的材料送入活化炉中,并对活化炉进行升温,同时抽取内部气体,形成真空带,使得复合材料的纤维层3膨胀,接着对完成活化的材料进行第一防护层4和第二防护层5贴合,并分别在表面打标,确定正反面,最后压制定型,剪除毛边,形成活性碳纤维布。

54.综上,在本实施例中,按照本实施例的一种新能源电池制备用活性碳纤维布,通过设置网芯层1,其中现有的活性碳纤维布由于采用复合材料压制成型,其导电性能基本依靠导电高分子完成,而热熔压制过程中,导电高分子分布无法进行有序控制,因此成型活性碳纤维布的导电性能无法做到统一,即导电性能不均匀,该种活性碳纤维布由于中间设置有网芯层1,其导电层2和纤维层3接收的无序电信号,均可以与网芯层1联通传递,从而保证活性碳纤维布的高导电性能,同时针对新能源电池进行应用,其良好的导电效果,也能够避免静电传输;进一步的,粘胶纤维与无纺布构成纤维层3,且该层置于导电层2外侧,能够增强该种碳纤维布的柔韧性,同时对导电层2提供外侧保护,而导电层2有基体材料和导电填料构成,则可以根据新能源电池的实际应用环境,进行材料选配,提高环境亲和力。

55.以上,仅为本发明进一步的实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明所公开的范围内,根据本发明的技术方案及其构思加以等同替换或改变,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1