一种香菇工厂化制棒工艺及其设备的制作方法

1.本发明涉及菌棒制作领域,尤其涉及一种香菇工厂化制棒工艺及其设备。

背景技术:

2.目前,国内菌棒生产过程中,其菌棒的制作工序依次为拌料、装袋、灭菌、冷却、接种、养菌的工艺过程。在制作菌棒先需要先将各种制棒原料充分搅拌均匀,再用塑料袋套装,形成料棒,再将完成套袋后的料棒进行高温蒸汽灭菌。这种方法所存在的问题是:采用塑料薄膜包装,使得菌棒内部的制棒原料的温度较低,内部的灭菌效果差,且所需的灭菌时间长。另外,灭菌后再通过注射器注入液体的菌种,增加了菌棒制作的工艺过程。

技术实现要素:

3.本发明要解决上述现有技术存在的问题,提供一种一种香菇工厂化制棒工艺,通过改变制棒的工艺,在制棒腔对制棒原料进行高压灭菌,从而保证制棒原料在制成棒料后灭菌充分,灭菌所需时间短,通过将固态的菌种和制棒原料搅拌均匀后再进行制棒,省去了接种的工序,节省了劳动力。

4.本发明解决其技术问题采用的技术方案:这种香菇工厂化制棒工艺,包括以下步骤:

5.1)初级搅拌:将制棒原料通过进料斗和传送带送入拌料器内进行第一次搅拌;

6.2)二次搅拌:将经过初级搅拌后的制棒原料通过第二传送带运送至第二拌料器内进行二次搅拌;

7.3)灭菌处理:将进行二次拌料后的制棒原料通过第三传送带输送至灭菌灶内进行高压灭菌,灭菌时间为40-60min,灭菌温度为130-140℃;

8.4)冷却降温:制棒原料在经过高压灭菌后通过第四传送带在无菌冷却车间内冷却至室温;

9.5)菌种拌料:在无菌冷却车间内,将冷却后的制棒原料和菌种通过第五传送带输送至第三拌料器内进行三次搅拌;

10.6)自动装袋:在无菌冷却车间内,将进行三次搅拌后的制棒原料通过第六传送带输送给自动装袋机进行装袋。

11.为了进一步完善,所述拌料器包括拌料筒,所述拌料筒下端前后两侧设有滚动装置,所述滚动装置包括位于拌料筒前后两端的传动轴,前后所述传动轴外侧固定连接有若干个均匀设置在拌料筒下侧的滚轮,前后所述传动轴外侧转动连接有间隔设置在滚轮之间的支撑脚,所述支撑脚下端固定连接有底板,前端所述传动轴中端外侧固定连接有第一皮带轮,所述拌料筒下端设有固定连接在底板上的转动电机,传动电机的输出轴外侧固定连接有第二皮带轮,所述第一皮带轮和第二皮带轮外侧设有传动带,所述拌料筒右端内壁固定连接有螺旋搅拌部,所述拌料筒左端内壁固定连接有滑动层,所述滑动层内侧固定连接有若干个均匀分布的滑动管,所述滑动层下端上侧设有滑动连接在所述滑动管上端的滑动

部,滑动部上端右侧固定连接有分隔板,所述分隔板右端设有固定连接在所述拌料筒内壁上的内齿轮,所述分隔板上端右侧设有位于所述内齿轮内侧的传动齿,所述传动齿左端中心位置固定连接有第一传动轴,所述第一传动轴上下两端外侧分别设有与第一传动轴相啮合的中心传动轴,上下所述中心传动轴右端设有定位轴的一端,所述定位轴的另一端外侧转动连接有定位板,所述定位板左端外侧设有固定连接在所述分隔板外侧的连接部,所述第一传动轴外侧设有位于所述中心传动轴外侧分别与上下所述中心传动轴传动连接的套管,所述套管中端外侧通过轴承转动连接在所述分隔板内侧,所述套管左端外侧固定连接有位于所述拌料筒内侧的筛分筒,所述筛分筒筒壁上开有若干个均匀设置的筛分孔,所述筛分筒左端设有开口,所述拌料筒左端设有接料部,所述接料部右端下侧设有固定连接在所述滑动部上端的导向部,所述接料部内侧设有空腔,所述空腔上端左侧设有固定连接在所述接料部内侧的第一连接板的一端,所述第一连接板的另一端固定连接有第二连接板的一端,所述第二连接板的另一端与所述筛分筒左端内壁接触连接,导向部通过滑动层、滑动管和滑动部在旋转的拌料筒内保持稳定,通过转动的拌料筒带动内齿轮转动,内齿轮带动传动齿和第一传动轴转动,第一传动轴通过中心传动轴带动套管转动,套管再带动筛分筒对筒内的制棒原料进行转动,从而使得制棒原料通过筛分筒进行筛分,设有筛分筒,通过筛分筒将制棒原料进行筛分,避免较大的颗粒进入,从而保证多种制棒原料在搅拌后混合均匀,从而保证菌棒内菌种的正常发育生长。

12.进一步完善,导向部上端为左高右低的倾斜斜面,所述导向部右侧设有开在所述分隔板内侧的通道孔,所述导向部右端穿过所述通道孔延伸至内齿轮下端上侧,导向部设有倾斜斜面,使得筛分后的制棒原料快速的通过导向部的进入拌料筒右端的螺旋搅拌部内进行搅拌。

13.进一步完善,导向部内侧开有位于所述筛分筒下端的收集槽,所述收集槽上端设有固定连接在所述导向部上端的筛分板,筛分板上开有若干个垂直地面设置的细筛孔,设有开在筛分筒上的筛分板,使得从筛分筒上掉落下来的制棒原料通过筛分板进一步进行筛选,将部分较小的原料筛除,保持制棒原料的大小统一,便于后期原料的搅拌均匀。

14.进一步完善,筛分筒左小右大锥形设置,筛分筒左小右大设置,使得制棒原料在筛分筒转动的同时向筛分筒右端内侧移动,加快筛分的效率。

15.进一步完善,所述第一传动轴左端固定连接有位于所述筛分筒内侧的粉碎部,粉碎部右端外侧和筛分筒右端内侧分别设有凸出的粉碎齿,所述粉碎部外侧为左小右大锥形设置,所述粉碎部与筛分筒的间隔从左往右逐渐缩小,设有左小右大的粉碎部,使得逐渐向右的移动的较大的制棒原料在粉碎部和筛分筒的作用下进一步被挤压,在通过相对转动的粉碎部和筛分筒上的粉碎齿进行粉碎,从而将大的制棒原料粉碎成小的,再次粉碎筒内掉落至导向部上端。

16.进一步完善,所述筛分筒左端内侧固定连接有若干个均匀分布的振动块,设有振动块,使得筛分筒在转动的同时通过振动块上下振动第二连接板,使得在第二连接板上的制棒原料可以在振动的作用下逐渐向右移动,从而进入筛分筒内进行筛分。

17.进一步完善,所述第二连接板下端开有与所述振动块对应的滑动槽,所述振动块为中间大两边小的锥形结构,避免振动块在转动时与第二连接板发生撞击,保证振动块在转动时可以顺利的从第二连接板下端穿过,同时可以带动第二连接板实现上下振动。

18.进一步完善,所述导向部左端设有位于所述筛分筒左端下侧的支撑部,设有支撑部,避免筛分筒内制棒原料过多或者长时间使用后向下弯曲,延长该装置的使用寿命。

19.进一步完善,所述拌料筒右端内壁上设有若干个均匀设置的散料凸起,设有若干个散料凸起,使得部分在搅拌过程中发生粘结的制棒原料在拌料筒右端转动的过程中与散料凸起发生撞击而散开,从而避免制棒原料的粘结。

20.本发明有益的效果是:本发明通过改变制棒的工艺,在制棒腔对制棒原料进行高压灭菌,从而保证制棒原料在制成棒料后灭菌充分,灭菌所需时间短,通过将固态的菌种和制棒原料搅拌均匀后再进行制棒,省去了接种的工序,节省了劳动力,设有带有筛分筒的拌料筒,可以将较大和较小的制棒原料筛除,保证制棒原料混合均匀,在拌料筒内设有散料凸起,同时可以避免制棒原料在搅拌时发生粘结。

附图说明

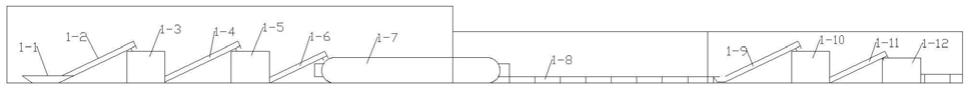

21.图1为制棒原料的加工流程图;

22.图2为拌料器的主视图;

23.图3为拌料器的截面图;

24.图4为图3中a部分的放大图;

25.图5为图3在b-b方向上的视图;

26.图6为拌料器的右视图;

27.图7为筛分筒的结构示意图。

28.附图标记说明:1-1、进料斗,1-2、传送带,1-3、拌料器,1-4、第二传送带,1-5、第二拌料器,1-6、第三传送带,1-7、灭菌灶,1-8、第四传送带,1-9、第五传送带,1-10、第三拌料器,1-11、第六传送带,1-12、自动装袋机,1、拌料筒,2、滚动装置,2-1、传动轴,2-2、滚轮,2-3、支撑脚,2-4、底板,2-5、第一皮带轮,2-6、转动电机,2-7、第二皮带轮,2-8、传动带,3、螺旋搅拌部,4、滑动层,5、滑动管,6、滑动部,7、分隔板,8、内齿轮,9、传动齿,10、第一传动轴,11、中心传动轴,12、定位轴,13、定位板,14、连接部,15、套管,16、轴承,17、筛分筒,18、开口,19、接料部,20、导向部,21、空腔,22、第一连接板,23、第二连接板,24、粉碎部,25、通道孔,26、振动块,27、支撑部,28、散料凸起,29、筛分孔,30、收集槽,31、筛分板。

具体实施方式

29.下面结合附图对本发明作进一步说明:

30.参照附图:本实施例中一种香菇工厂化制棒工艺,包括以下步骤:

31.1)初级搅拌:将制棒原料通过进料斗1-1和传送带1-2送入拌料器1-3内进行第一次搅拌;

32.2)二次搅拌:将经过初级搅拌后的制棒原料通过第二传送带1-4运送至第二拌料器1-5 内进行二次搅拌;

33.3)灭菌处理:将进行二次拌料后的制棒原料通过第三传送带1-6输送至灭菌灶1-7内进行高压灭菌,灭菌时间为40-60min,灭菌温度为130-140℃;

34.4)冷却降温:制棒原料在经过高压灭菌后通过第四传送带1-8在无菌冷却车间内冷却至室温;

35.5)菌种拌料:在无菌冷却车间内,将冷却后的制棒原料和菌种通过第五传送带1-9输送至第三拌料器1-10内进行三次搅拌;

36.6)自动装袋:在无菌冷却车间内,将进行三次搅拌后的制棒原料通过第六传送带1-11 输送给自动装袋机1-12进行装袋。

37.如图2和3所示,拌料器包括拌料筒1,所述拌料筒1下端前后两侧设有滚动装置2,所述滚动装置包括位于拌料筒1前后两端的传动轴2-1,前后所述传动轴2-1外侧固定连接有若干个均匀设置在拌料筒1下侧的滚轮2-2,前后所述传动轴2-1外侧转动连接有间隔设置在滚轮2-2之间的支撑脚2-3,所述支撑脚2-3下端固定连接有底板2-4,前端所述传动轴2-1中端外侧固定连接有第一皮带轮2-5,所述拌料筒1下端设有固定连接在底板2-4上的转动电机2-6,传动电机2-6的输出轴外侧固定连接有第二皮带轮2-7,所述第一皮带轮 2-5和第二皮带轮2-7外侧设有传动带2-8,所述拌料筒1右端内壁固定连接有螺旋搅拌部 3,所述拌料筒1左端内壁固定连接有滑动层4,所述滑动层4内侧固定连接有若干个均匀分布的滑动管5,所述滑动层4下端上侧设有滑动连接在所述滑动管5上端的滑动部6,滑动部6上端右侧固定连接有分隔板7,所述分隔板7右端设有固定连接在所述拌料筒1内壁上的内齿轮8,所述分隔板7上端右侧设有位于所述内齿轮8内侧的传动齿9,所述传动齿 9左端中心位置固定连接有第一传动轴10,所述第一传动轴10上下两端外侧分别设有与第一传动轴10相啮合的中心传动轴11,上下所述中心传动轴11右端设有定位轴12的一端,所述定位轴12的另一端外侧转动连接有定位板13,所述定位板13左端外侧设有固定连接在所述分隔板7外侧的连接部14,所述第一传动轴10外侧设有位于所述中心传动轴11外侧分别与上下所述中心传动轴11传动连接的套管15,所述套管15中端外侧通过轴承16转动连接在所述分隔板7内侧,所述套管15左端外侧固定连接有位于所述拌料筒1内侧的筛分筒17,所述筛分筒17筒壁上开有若干个均匀设置的筛分孔29,所述筛分筒17左端设有开口18,所述拌料筒1左端设有接料部19,所述接料部19右端下侧设有固定连接在所述滑动部6上端的导向部20,所述接料部19内侧设有空腔21,所述空腔21上端左侧设有固定连接在所述接料部19内侧的第一连接板22的一端,所述第一连接板22的另一端固定连接有第二连接板23的一端,所述第二连接板23的另一端与所述筛分筒17左端内壁接触连接,导向部通过滑动层、滑动管和滑动部在旋转的拌料筒内保持稳定,通过转动的拌料筒带动内齿轮转动,内齿轮带动传动齿和第一传动轴转动,第一传动轴通过中心传动轴带动套管转动,套管再带动筛分筒对筒内的制棒原料进行转动,从而使得制棒原料通过筛分筒进行筛分,设有筛分筒,通过筛分筒将制棒原料进行筛分,避免较大的颗粒进入,从而保证多种制棒原料在搅拌后混合均匀,从而保证菌棒内菌种的正常发育生长。

38.如图3所示,导向部20上端为左高右低的倾斜斜面,所述导向部20右侧设有开在所述分隔板7内侧的通道孔25,所述导向部20右端穿过所述通道孔25延伸至内齿轮8下端上侧,导向部20内侧开有位于所述筛分筒下端的收集槽30,所述收集槽30上端设有固定连接在所述导向部20上端的筛分板31,筛分板31上开有若干个垂直地面设置的细筛孔,设有开在筛分筒上的筛分板,使得从筛分筒上掉落下来的制棒原料通过筛分板进一步进行筛选,将部分较小的原料筛除,保持制棒原料的大小统一,便于后期原料的搅拌均匀。

39.如图3所示,筛分筒17左小右大锥形设置,第一传动轴10左端固定连接有位于所述筛分筒17内侧的粉碎部24,粉碎部24右端外侧和筛分筒17右端内侧分别设有凸出的粉碎

齿,所述粉碎部24外侧为左小右大锥形设置,所述粉碎部24与筛分筒17的间隔从左往右逐渐缩小,筛分筒左小右大设置,使得制棒原料在筛分筒转动的同时向筛分筒右端内侧移动,加快筛分的效率,设有左小右大的粉碎部,使得逐渐向右的移动的较大的制棒原料在粉碎部和筛分筒的作用下进一步被挤压,在通过相对转动的粉碎部和筛分筒上的粉碎齿进行粉碎,从而将大的制棒原料粉碎成小的,再次粉碎筒内掉落至导向部上端。

40.如图3和7所示,筛分筒17左端内侧固定连接有若干个均匀分布的振动块26,第二连接板23下端开有与所述振动块26对应的滑动槽,所述振动块26为中间大两边小的锥形结构,设有振动块,使得筛分筒在转动的同时通过振动块上下振动第二连接板,使得在第二连接板上的制棒原料可以在振动的作用下逐渐向右移动,从而进入筛分筒内进行筛分,避免振动块在转动时与第二连接板发生撞击,保证振动块在转动时可以顺利的从第二连接板下端穿过,同时可以带动第二连接板实现上下振动。

41.如图3和6所示,导向部20左端设有位于所述筛分筒17左端下侧的支撑部27,拌料筒1右端内壁上设有若干个均匀设置的散料凸起28,设有支撑部,避免筛分筒内制棒原料过多或者长时间使用后向下弯曲,延长该装置的使用寿命,设有若干个散料凸起,使得部分在搅拌过程中发生粘结的制棒原料在拌料筒右端转动的过程中与散料凸起发生撞击而散开,从而避免制棒原料的粘结。

42.所述拌料器1-3在使用时,拌料筒1在滚动装置的作用下滚动,制棒原料通过进料斗 1-1和传送带1-2从接料部19上端掉落在第二连接板23上端,拌料筒1滚动时带动内齿轮 8转动,内齿轮8带动传动齿9旋转,传动齿9旋转的同时通过上下两个中心传动轴11的传动后使得外侧的套管15转动,套管15和第一传动轴10则分别带动粉碎部14和筛分筒 17发生相对转动,转动的筛分筒17带动振动块26转动,从而使得振动块26带动第二连接板23发生间歇的上下振动,从而使得第二连接板23上的制棒原料向筛分筒17内移动,并在转动筛分筒17的作用下进行筛选,较大的制棒原料则在筛分筒17倾斜的筒壁的作用下向右移动,从而在粉碎部24和筛分筒17的作用下进一步被挤压,再通过相对转动的粉碎部24和筛分筒17上的粉碎齿进行粉碎后从筛分筒17内掉落至筛分板31上,而较小的原料则在筛分板31的作用下掉入收集槽30内,剩余的原料则在倾斜的导向部20的作用下滑动至导向部20右端的拌料筒1内,再通过螺旋搅拌部3搅拌均匀后从右端的拌料筒1内转出掉落在第二传送带1-4上端传送至下一个加工工序。

43.虽然本发明已通过参考优选的实施例进行了图示和描述,但是,本专业普通技术人员应当了解,在权利要求书的范围内,可作形式和细节上的各种各样变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1