一种用于生猪养殖的电动三通阀的制作方法

[0001]

本实用新型涉及智能化养殖设备技术领域,更具体地说,涉及一种用于生猪养殖的电动三通阀。

背景技术:

[0002]

在大型猪场养殖行业内,大多通过塞盘管链向猪场内输送饲料,且通过在上设置多个分别与每个单元前料罐连接的三通阀实现输料。目前,市面上的三通阀结构复杂,加工不便,且容易发生卡滞塞盘管链。

技术实现要素:

[0003]

本实用新型的目的是提供一种用于生猪养殖的电动三通阀,结构简单,安装方便,避免了食料卡滞塞盘的技术问题。

[0004]

本实用新型提供一种用于生猪养殖的电动三通阀,包括横向安装的管道,还包括设有出料口的外壳,所述管道设有与所述出料口竖向相通的下料口,所述外壳内腔设有传动机构,所述传动机构固定连接挡料板;还包括用以驱动所述传动机构进而驱动所述挡料板转动、以实现所述下料口开合的驱动设备,所述驱动设备与控制器通讯连接。

[0005]

优选的,所述外壳包括壳体和固定安装于所述壳体顶部的上盖,所述壳体与所述上盖构成所述内腔。

[0006]

优选的,所述壳体与所述上盖通过搭扣可拆卸连接。

[0007]

优选的,所述驱动设备为电机,所述传动机构包括主动齿轮和从动齿圈,所述从动齿圈套装于所述管道外侧,所述挡料板固定安装于所述从动齿圈。

[0008]

优选的,还包括用以检测所述挡料板位置的位置监测机构,包括第一传感器和两个第一金属片,两个所述第一金属片对称设置,所述第一传感器用以感应两个所述第一金属片的存在情况,所述控制器与所述第一传感器及所述电机电相连,所述控制器根据接收到的信号控制所述电机转向。

[0009]

优选的,所述下料口设有拦截网。

[0010]

优选的,所述挡料板为圆弧形结构或者为设有开口的圆筒结构。

[0011]

优选的,所述外壳内部安装有支撑板,所述支撑板中部通过铰接件铰接于所述外壳内壁,所述支撑板一端设于所述壳体与所述出料口之间,另一端设有第二金属片和第二传感器,所述第二传感器与所述控制器电连接。

[0012]

与背景技术相比,应用本申请所提供的用于生猪养殖的电动三通阀,包括外壳和横向贯穿于外壳设置的管道,管道设有与外壳下端出料口相通的下料口,外壳外壁安装有驱动设备,外壳内腔设有传动机构,传动机构套设在管道上,传动机构的侧壁安装有挡料板,通过驱动设备和传动机构协同控制挡料板的运动方向,从而控制下料口的开合,以实现物料传输。本申请所提供的用于生猪养殖的电动三通阀,仅在出料口上方的管道开设下料口,通过驱动设备和传动机构带动挡料板转动实现下料口的开合及料口开度,由此简化了

现有三通阀的结构,避免了塞盘管链卡阻,减小维修频率,降低生产成本。

附图说明

[0013]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0014]

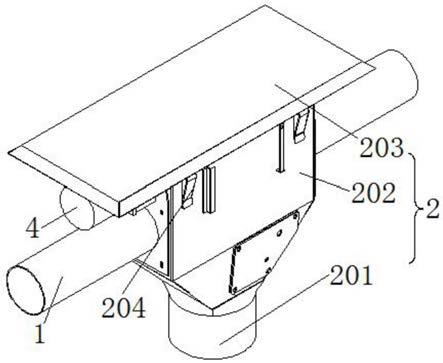

图1为本实用新型所提供的用于生猪养殖的电动三通阀的结构示意图;

[0015]

图2为图1的内部示意图;

[0016]

图3为图2的右视图。

[0017]

其中,1-管道、2-外壳、3-挡料板、4-驱动设备、5-主动齿轮、6-从动齿圈、7-第一传感器、8-第一金属片、9-支撑板、10-第二金属片、11-第二传感器;

[0018]

101-下料口、201-出料口、202-壳体、203-上盖、204-搭扣。

具体实施方式

[0019]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0020]

为了使本技术领域的技术人员更好地理解本实用新型方案,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

[0021]

请参考图1至图3,图1为本实用新型所提供的用于生猪养殖的电动三通阀的结构示意图;图2为图1的内部示意图;图3为图2的右视图。

[0022]

本实用新型提供一种用于生猪养殖的电动三通阀,包括管道1和外壳2,管道1横向设置,用以输送饲料,管道1内部设置有塞盘管链,通过塞盘管链拖拽物料沿管道1运动以实现输送,塞盘管链为现有技术,关于其具体结构,本文不再赘述。另外,管道1设置有多个下料口101,下料口101沿着管道1的长度方向设置,且每个下料口101处套装有外壳2,外壳2为封闭壳体结构,外壳2的下端设有出料口201,各出料口201与下料口101竖向相通,且出料口201连接单元前的料罐;外壳2的外壁安装有驱动设备4,外壳2内腔设有与驱动设备相连的传动机构,传动机构通过螺钉等连接件固定连接挡料板3,通过驱动设备4和传动机构配合向挡料板3提供驱动力,从而驱动挡料板3转动以遮挡或打开下料口101,实现下料口101开合,物料(饲料或辅料)从管道1通过下料口101进入外壳2的空腔内,并通过出料口201进入单元前料罐,驱动设备4与控制器通讯连接,根据控制器内部软件程序设定驱动设备4运行时间及转向,实现智能化控制。

[0023]

本申请的核心在于,通过在管道1下料口101外侧设置挡料板3,由驱动设备4和传动机构带动挡料板3转动实现下料口101的封堵及下料口101与出料口201连通功能的自动化切换。

[0024]

上述外壳2可以采用分体式结构,包括壳体202和上盖203,壳体202上部为矩形壳体结构,中部呈收口结构,下部设有出料口201,上盖203为矩形板状结构且固定安装于壳体

202的顶部,壳体202与上盖203构成内腔,优选的,壳体202两侧部各开设有卡口,上盖203相对应地设有搭扣204,壳体202与上盖203通过搭扣204相卡接实现可拆卸连接,以方便拆装检修。

[0025]

在一种具体实施例中,驱动设备4具体为电机,传动机构包括主动齿轮5和从动齿圈6,从动齿圈6套装于管道1外周面且两者间留有间隙,以方便相对运动,挡料板3通过螺钉固定安装于从动齿圈6靠近下料口101的侧面,电机驱动主动齿轮5与从动齿圈6啮合传动实现挡料板3随从动齿圈6同步转动,关于主动齿轮5和从动齿圈6的具体结构,请参考现有技术。

[0026]

为了提升控制精准性的角度考量,可以通过位置监测机构检测挡料板3的位置来实现,具体来说,该位置监测机构包括第一传感器7和两个第一金属片8,两个第一金属片8设于从动齿圈6的同一侧面,或者分布于从动齿圈6的两侧,第一传感器7用以感应识别两个第一金属片8的存在情况,两个第一金属片8对称设置,两个第一金属片8的设置位置分别对应于下料口101的打开与关闭位置,第一传感器7和两个第一金属片8的检测原理相当于光耦原理,控制器与第一传感器7及电机电相连,当从动齿圈6带动第一金属片8转动时,第一传感器7监测到第一金属片8,即将信号传输到控制器,控制器根据接收的信号控制电机的转向,由此可以监测挡料板3是否转动到指定位置,即是否完全关闭或打开下料口101。进一步地,为了避免下料口101卡滞塞盘管链,可以在下料口101处设置拦截网,该拦截网为网状结构,可以避免塞盘掉落卡滞网口,拦截网的具体尺寸应根据实际需要设定。

[0027]

上述挡料板3可以为圆弧形结构,也可以为与管道1侧壁弧度相同的圆筒结构,挡料板3套装于管道1外侧且保证两者同轴设置,两者转动配合,呈圆筒结构的挡料板3位于下料口101的附近处设有开口,以便连通于下料口101与内腔,方便饲料流出。

[0028]

为了准确监测是否落料,可以进一步设置下料监测机构,该下料监测机构包括支撑板9、第二金属片10和第二传感器11,支撑板9呈板条状结构且安装于外壳2内部,支撑板9中部通过铰接件铰接于外壳2内壁架体上,沿外壳2内壁倾斜设置,支撑板9一端(也即下端)设于壳体202与出料口201之间,另一端(即上端)设有第二金属片10和第二传感器11,第二金属片10与第二传感器11相配合,第二传感器11可以为现有技术中的接近开关或者锁舌金属感应器,第二传感器11与控制器电连接,当伺料下落时,伺料下压支撑板9并带动第一金属片8上端翘起,第一金属片8远离第二传感器11以使第二传感器11感应不到信号,传输至控制器表示有落料;当没有落料通过时,第二金属片10靠重力靠近第二传感器11复位,第二传感器11监测到信号,并传输到控制器控制以及实时显示下料过程,以避免出现故障,保证下料过程的自动精准控制。

[0029]

需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

[0030]

以上对本实用新型所提供的用于生猪养殖的电动三通阀进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1