组合式向日葵联合收获机割台脱粒装置

1.本发明涉及农业机械领域,具体涉及一种组合式向日葵联合收获机割台脱粒装置。

背景技术:

2.向日葵成熟后通常需要收割和脱粒两个过程,现在的向日葵收割一般采用向日葵收获割台先收割葵盘,然后通过中间链耙式输送机构输送至联合收割机后方脱粒机构进行脱粒,但在葵盘输送的过程中,机械机构对向日葵籽造成表皮划伤,进而降低其经济价值,效率低且机器成本高。

技术实现要素:

3.本发明要解决的技术问题是针对以上不足,提供一种组合式向日葵联合收获机割台脱粒装置。

4.为解决以上技术问题,本发明采用以下技术方案:

5.组合式向日葵联合收获机割台脱粒装置,包括分禾机构、切割机构、动力传动机构、辊筒式喂入机构、螺旋扒指式输送机构、螺旋辊筒式脱粒机构和螺旋式籽粒输送机构,所述分禾机构用于对向日葵进行分禾,切割机构用于切下向日葵葵盘,辊筒式喂入机构用于将向日葵葵盘拨到螺旋扒指式输送机构内,螺旋扒指式输送机构用于将向日葵葵盘输送到螺旋辊筒式脱粒机构内,螺旋辊筒式脱粒机构用于对向日葵葵盘进行脱粒,向日葵籽粒掉落至螺旋式籽粒输送机构内,所述螺旋式籽粒输送机构用于将向日葵籽粒输送至下一级处理机构,所述动力传动机构用于利用一个动力源同时驱动分禾机构、切割机构、辊筒式喂入机构、螺旋扒指式输送机构、螺旋辊筒式脱粒机构和螺旋式籽粒输送机构。

6.作为一种实施方式,所述切割机构下方设置有拉茎机构,所述拉茎机构包括水平设置的拉茎辊,所述拉茎辊外侧分布有多个凸齿,所述拉茎机构用于通过带动拉茎辊旋转以向下拉动向日葵葵盘,使得向日葵葵盘下端接近切割机构。

7.作为一种实施方式,葵盘喂入机构包括辊筒式喂入辊,所述喂入辊轴向分布有多列拨指,每列拨指均包括位于同一平面上的多个拨指,所述拨指为t形。

8.作为一种实施方式,所述螺旋辊筒式脱粒机构包括水平设置的螺旋式脱粒辊筒和半圆形筛网,所述半圆形筛网固定设置在螺旋式脱粒辊筒正下方。所述螺旋式脱粒辊筒包括脱粒辊筒和沿脱粒辊筒外表面轴向均匀分布的四根螺旋杆。

9.作为一种实施方式,所述动力传动机构包括动力轴、第一一级链轮传动机构、第一二级链轮传动机构、皮带传动机构和摆环机构,所述动力轴与第一一级链轮传动机构的主动轴和皮带传动机构的主动轴同轴固定,所述第一一级链轮传动机构的从动轮和第一二级链轮传动机构的主动轮同轴固定,第一二级链轮传动机构的从动轮与螺旋式籽粒输送机构的驱动轴同轴固定,所述皮带传动机构的从动轮与摆环机构连接,所述皮带传动机构用于通过摆环机构带动切割机构的割刀在水平面上往复运动。

10.作为一种实施方式,所述螺旋式籽粒输送机构包括两个并列设置的输送搅龙,两个输送搅龙之间设置有出口,输送搅龙用于将向日葵籽粒输送到出口处。

11.作为一种实施方式,所述动力传动机构还包括第二一级链轮传动机构、第二二级链轮传动机构和第三一级链轮传动机构,所述第二一级链轮传动机构的主动轮和第三一级链轮传动机构的主动轮与所述动力轴同轴固定,所述第三一级链轮传动机构的从动轮与喂入辊同轴固定,所述第二一级链轮传动机构的从动轮与第二二级链轮传动机构的主动轮和螺旋扒指式输送机构的转轴同轴固定,所述第二二级链轮传动机构的从动轮与拉茎辊同轴固定。

12.作为一种实施方式,所述螺旋扒指式输送机构包括搅龙轴、螺旋滚筒、螺旋叶片和伸缩扒指,所述搅龙轴设置在螺旋滚筒内,螺旋叶片和伸缩扒指设置在螺旋滚筒外表面。

13.本发明采用以上技术方案后,与现有技术相比,具有以下优点:

14.1.本发明的组合式向日葵联合收获机割台脱粒装置可一次性完成向日葵分禾、切割和脱粒,效率高;2.采用齿条式拉茎辊,可在切割时向下拖拽向日葵,使切割部位接近茎秆最上方,使得切割得到的葵盘不带葵杆;3.采用螺旋辊筒式脱粒机构,对葵花籽粒损伤更小;4、利用同一个动力源同时驱动切割机构、螺旋扒指式输送机构、螺旋辊筒式脱粒机构、拉茎机构和螺旋式籽粒输送机构;通过调节链轮的传动比控制各机构的转动速度,节约能源,使用方便。

15.下面结合附图和实施例对本发明进行详细说明。

附图说明

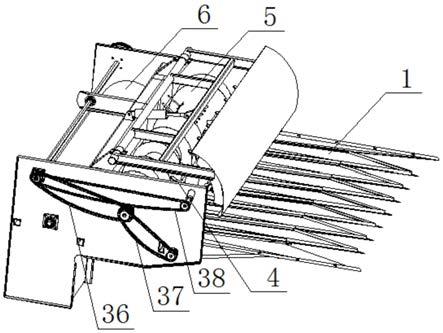

16.图1为本发明的一侧立体结构示意图;

17.图2为本发明的另一侧立体结构示意图;

18.图3为本发明的剖视结构示意图;

19.图4为螺旋扒指式输送机构示意图;

20.图5为螺旋辊筒式脱粒机构结构示意图。

21.附图中,各标号所代表的部件列表如下:

22.1、分禾机构;2、切割机构;3、动力传动机构;4、辊筒式喂入机构;5、螺旋扒指式输送机构;6、螺旋辊筒式脱粒机构;7、螺旋式籽粒输送机构;8、拉茎辊;41、拨指;31、动力轴;32、第一一级链轮传动机构;33、第一二级链轮传动机构;34、皮带传动机构;35、摆环机构;36、第二一级链轮传动机构;37、第二二级链轮传动机构;38、第三一级链轮传动机构;51、搅龙轴;52、螺旋滚筒;53、螺旋叶片;54、伸缩扒指;61、螺旋式脱粒辊筒;62、和半圆形筛网

具体实施方式

23.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

24.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”“顺时针”“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.如图1

‑

图3所示,组合式向日葵联合收获机割台脱粒装置,包括分禾机构1、切割机构2、动力传动机构3、辊筒式喂入机构4、螺旋扒指式输送机构5、螺旋辊筒式脱粒机构6和螺旋式籽粒输送机构7,所述分禾机构1用于对向日葵进行分禾,切割机构2用于切下向日葵葵盘,辊筒式喂入机构4用于将向日葵葵盘拨到螺旋扒指式输送机构5内,螺旋扒指式输送机构5用于将向日葵葵盘输送到螺旋辊筒式脱粒机构6内,螺旋辊筒式脱粒机构6用于对向日葵葵盘进行脱粒,向日葵籽粒掉落至螺旋式籽粒输送机构7内,所述螺旋式籽粒输送机构7用于将向日葵籽粒输送至下一级处理机构,所述动力传动机构3用于利用一个动力源同时驱动分禾机构1、切割机构2、辊筒式喂入机构4、螺旋扒指式输送机构5、螺旋辊筒式脱粒机构6和螺旋式籽粒输送机构7。

26.作为一种实施方式,所述切割机构2下方设置有拉茎机构,所述拉茎机构包括水平设置的拉茎辊8,所述拉茎辊8外侧分布有多个凸齿,所述拉茎机构用于通过带动拉茎辊8旋转以向下拉动向日葵葵盘,使得向日葵葵盘下端接近切割机构2。

27.作为一种实施方式,辊筒式喂入机构4包括喂入辊,所述喂入辊轴向分布有多列拨指41,每列拨指41均包括位于同一平面上的多个拨指41,所述拨指41为t形。

28.作为一种实施方式,如图5所示,所述螺旋辊筒式脱粒机构6包括水平设置的螺旋式脱粒辊筒61和半圆形筛网62,所述半圆形筛网62固定设置在螺旋式脱粒辊筒61正下方。所述螺旋式脱粒辊筒61包括脱粒辊筒和沿脱粒辊筒外表面轴向均匀分布的四根螺旋杆。脱粒辊筒转动时,带动螺旋杆旋转,对向日葵葵盘同时进行脱粒和输送。

29.作为一种实施方式,所述动力传动机构3包括动力轴31、第一一级链轮传动机构32、第一二级链轮传动机构33、皮带传动机构34和摆环机构35,所述动力轴31与第一一级链轮传动机构32的主动轴和皮带传动机构34的主动轴同轴固定,所述第一一级链轮传动机构32的从动轮和第一二级链轮传动机构33的主动轮同轴固定,第一二级链轮传动机构33的从动轮与螺旋式籽粒输送机构7的驱动轴同轴固定,所述皮带传动机构34的从动轮与摆环机构35连接,所述皮带传动机构34用于通过摆环机构35带动切割机构2的割刀在水平面上往复运动。

30.作为一种实施方式,所述螺旋式籽粒输送机构7包括两个并列设置的输送搅龙,两个输送搅龙之间设置有出口,输送搅龙用于将向日葵籽粒输送到出口处。

31.作为一种实施方式,所述动力传动机构3还包括第二一级链轮传动机构36、第二二级链轮传动机构37和第三一级链轮传动机构38,所述第二一级链轮传动机构36的主动轮和第三一级链轮传动机构38的主动轮与所述动力轴31同轴固定,所述第三一级链轮传动机构38的从动轮与喂入辊同轴固定,所述第二一级链轮传动机构36的从动轮与第二二级链轮传动机构37的主动轮和螺旋扒指式输送机构5的转轴同轴固定,所述第二二级链轮传动机构37的从动轮与拉茎辊8同轴固定。

32.作为一种实施方式,如图4所示,所述螺旋扒指式输送机构5包括搅龙轴51、螺旋滚筒52、螺旋叶片53和伸缩扒指54,所述搅龙轴51设置在螺旋滚筒52内,螺旋叶片53和伸缩扒指54设置在螺旋滚筒外表面。

33.使用时,将本发明的装置安装在行走装置上,行走装置带动装置在向日葵田内向前移动,分禾机构对向日葵进行分禾,向日葵移动到切割机构和拉茎机构处后,拉茎辊转动向下拉动向日葵茎秆,同时切割机构对向日葵茎秆进行往复式切割,切下的向日葵葵盘被

辊筒式喂入机构拨至后方的螺旋扒指式输送机构内,螺旋扒指式输送机构将向日葵葵盘输送到螺旋辊筒式脱粒机构内,螺旋式脱粒辊筒转动,带动向日葵葵盘在筛网和螺旋式脱粒辊筒间摩擦,对向日葵葵盘进行脱粒,向日葵籽粒掉落至下方的螺旋式籽粒输送机构内,所述螺旋式籽粒输送机构用于将向日葵籽粒输送至下一级处理机构。

34.本发明仅有一个动力源,即动力传动机构3的动力轴,动力轴利用皮带机构、摆环机构和多个链轮传动机构、同时驱动分禾机构1、切割机构2、辊筒式喂入机构4、螺旋扒指式输送机构5、螺旋辊筒式脱粒机构6和螺旋式籽粒输送机构7。

35.以上所述为本发明最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本发明的保护范围以权利要求的内容为准,任何基于本发明的技术启示而进行的等效变换,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1