一种小型育种脱壳机的制作方法

1.本发明涉及一种脱壳机,尤其涉及一种小型育种脱壳机,属于脱壳机技术领域。

背景技术:

2.现有花生脱壳设备对花生品种的适应性差,作业质量不佳,无法满足种用花生机械化脱壳的高质量要求。例如:无法针对不同花生品种对脱壳间隙(滚筒与凹板筛之间的间隙)进行适应性调整;当需要更换或清理凹板筛时,无法方便的将凹板筛从脱壳机中取出。

技术实现要素:

3.本发明的目的是提供一种小型育种脱壳机,可针对不同花生品种对脱壳间隙进行适应性调整,根据不同花生品种对凹板筛的间隙进行调整,当需要更换或清理凹板筛时,可方便的将凹板筛从脱壳机中取出,从而解决上述技术问题。

4.本发明采取以下技术方案:

5.一种小型育种脱壳机,包括脱壳滚筒2、筛体4、进料装置3、u形导轨5、导杆11;所述脱壳滚筒2具有一脱壳转动部件201,所述脱壳转动部件201包括一脱壳圆盘201b及其周围等角度沿径向固定的若干打板u形支撑201a,所述打板u形支撑201a内设置一l形支撑板203,所述l形支撑板203位于打板u形支撑201au形槽宽内的一端的长度小于所述u形槽宽;所述l形支撑板203与u形支撑201a将一橡胶柔性打板202夹持住;调节螺栓204穿过u形支撑201a底面抵住所述l形支撑板203一端,并可调节所述橡胶柔性打板202的伸出长度;紧固螺栓205与u形支撑201a一侧面上的螺孔旋合,并通过挤压所述l形支撑板203将所述橡胶柔性打板202压紧固定;所述筛体4包括一对弧形的侧边401、依次嵌入所述侧边401上间隔预设的楔形卡口中的截面为梯形的筛片402、位于侧边401两端的挂耳403;所述u形导轨5对挂耳403进行支撑;所述导杆11焊接固定于所述u形导轨5之上,沿导杆5的轴向抽动所述筛体4可将所述筛体4自所述u形导轨5上水平抽出/插入。

6.优选的,还包括机架1,进料装置3,所述机架1作为整个小型育种脱壳机的支撑体,进料装置3包括一料斗,所述料斗304,所述料斗304盖设在所述筛体4的上方,与筛体4一同包围住所述脱壳滚筒2,料斗上方具有物料进口。

7.进一步的,料斗304通过其侧边的固定耳301固定在机架上。

8.更进一步的,进料装置3还包括仓门开关302,仓门开关302通过锁紧螺母303固定在所述料斗304顶部。

9.进一步的,所述机架1上位于所述筛体4下方依次设有上导料板6和下导料板7;所述下导料板7倾斜设置,其高区与上导料板6落料的位置对应,低区设置一清选风机10,所述清选风机的出风口位于下导料板7上方且与其平行。

10.再进一步的,所述驱动电机8位于所述机架1下部的平台上。

11.再进一步的,所述机架1的底部设有转移地轮9。

12.优选的,料斗与机架1采用铰链连接。

13.本发明的有益效果在于:

14.1)可针对不同花生品种对脱壳间隙(滚筒与凹板筛之间的间隙)进行适应性变径调整,且调节方便,极大提高了设备对不同品种花生的适应性,提高作业质量。

15.2)脱壳滚筒采用橡胶材质的柔性打板,降低脱壳作业过程中滚筒对花生的打击力度,既保证果壳破裂,又确保不损伤内部果仁。避免了现有滚筒由于采用硬质材料而造成的破损率高的问题,进一步提升脱壳作业质量;同时也降低打板的安装定位的难度。

16.3)打板与脱壳转动部件通过螺栓固连,当其长时间作业磨损后可方便替换。

17.4)当需要更换或清理凹板筛时,可方便的将凹板筛从脱壳机中平抽取出。

18.5)通过调节进料斗开关可控制物料喂入速度,以便获得所需的喂料速度;料斗与机架采用铰链连接,方便开合,便于脱壳仓内部清理以及调整脱壳间隙。

19.6)截面为梯形的筛片依次挤压嵌入两侧对应的楔形卡口,可省去焊接工序,安装方便,也避免由于焊接而形成焊渣及焊疤,减少作业过程对花生的损伤,提升作业质量。凹板筛前后设置两个倒l型的挂耳,可与脱壳设备支撑架稳定挂接且便捷更换。由于筛片竖直嵌入卡口,确保筛片采用较小厚度仍然具备高的强度,在作业时不易变形,较小厚度的筛片也有效保证了凹板筛的筛分面积,提高作业效率。预设楔形卡口使得每片筛片定位准确,保证了筛片间隙的一致性,进一步提升花生脱壳作业质量。不仅结构简单,安装方便,挂接可靠,更换便捷,也有利于提高脱壳作业质量及生产率。

附图说明

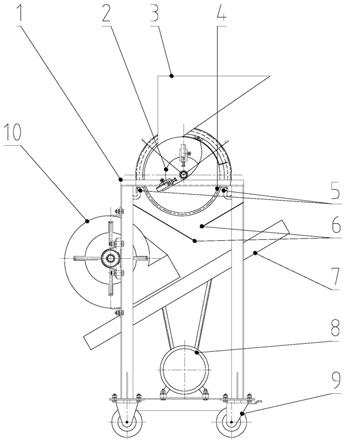

20.图1是本发明小型育种脱壳机的结构示意图。

21.图2是进料装置的主视图。

22.图3是进料装置的左视图。

23.图4是可变径柔性花生脱壳滚筒的主视图。

24.图5是可变径柔性花生脱壳滚筒的左视图。

25.图6是脱壳滚筒上的打板u型支撑的示意图。

26.图7是脱壳转动部件的主视图。

27.图8是图7的左视图。

28.图9是凹板筛的主视图。

29.图10是凹板筛的俯视图。

30.图11是凹板筛支撑架的三视图。

31.图12是图9中,筛片部位的放大示意图。

32.图13是图1的局部放大图。

33.图中,1.机架,2.脱壳滚筒,3.脱壳仓,4.筛体,5.凹板筛导轨,6.上导料板,7.下导料板,8.驱动电机,9.转移地轮,10.清选风机,11.导杆;

34.301.固定耳,302.仓门开关,303.锁紧螺母,304.料斗,305.合页;

35.201.脱壳转动部件,202.柔性打板,203.支撑板,204.调节螺栓,205.紧固螺栓;201a.打板u型支撑,201b.脱壳圆盘,201c.转轴;

36.401.侧边,402.筛片,403.挂耳;

37.501.定位孔。

具体实施方式

38.下面结合附图和具体实施例对本发明进一步说明。

39.参见图1

‑

图13,一种小型育种脱壳机,包括脱壳滚筒2、筛体4、进料装置3、u形导轨5、导杆11;所述脱壳滚筒2具有一脱壳转动部件201,所述脱壳转动部件201包括一脱壳圆盘201b及其周围等角度沿径向固定的若干打板u形支撑201a,所述打板u形支撑201a内设置一l形支撑板203,所述l形支撑板203位于打板u形支撑201au形槽宽内的一端的长度小于所述u形槽宽;所述l形支撑板203与u形支撑201a将一橡胶柔性打板202夹持住;调节螺栓204穿过u形支撑201a底面抵住所述l形支撑板203一端,并可调节所述橡胶柔性打板202的伸出长度;紧固螺栓205与u形支撑201a一侧面上的螺孔旋合,并通过挤压所述l形支撑板203将所述橡胶柔性打板202压紧固定;所述筛体4包括一对弧形的侧边401、依次嵌入所述侧边401上间隔预设的楔形卡口中的截面为梯形的筛片402、位于侧边401两端的挂耳403;所述u形导轨5对挂耳403进行支撑;所述导杆11焊接固定于所述u形导轨5之上,沿导杆5的轴向抽动所述筛体4可将所述筛体4自所述u形导轨5上水平抽出/插入。

40.参见图1,还包括机架1,进料装置3,所述机架1作为整个小型育种脱壳机的支撑体,进料装置3包括一料斗,所述料斗304盖设在所述筛体4的上方,与筛体4一同包围住所述脱壳滚筒2,料斗上方具有物料进口。作为优选的方案,料斗与机架1采用铰链连接。

41.参见图2,料斗304通过其侧边的固定耳301固定在机架上。进料装置3还包括仓门开关302,仓门开关302通过锁紧螺母303固定在所述料斗304顶部。

42.参见图1,所述机架1上位于所述筛体4下方依次设有上导料板6和下导料板7;所述下导料板7倾斜设置,其高区与上导料板6落料的位置对应,低区设置一清选风机10,所述清选风机的出风口位于下导料板7上方且与其平行。

43.继续参见图1,所述驱动电机8位于所述机架1下部的平台上。所述机架1的底部设有转移地轮9。所述驱动电机8通过转动带驱动所述脱壳滚筒2。

44.作业时,电机驱动脱壳滚筒及清选风机,物料经由进料口进入脱壳仓后,在转动的滚筒和凹板筛打击、揉搓作用下,果壳开裂破碎,实现仁果与果壳分离,完成花生脱壳工序。脱壳后包含花生种仁、花生果壳及少量未脱壳荚果的混合物在沿上导料板滑落至下导料板的过程中,通过清选风机口时,较轻的花生果壳被分离清选排出设备,而花生仁果及少量未脱壳荚果经导料板进入集料筐,完成清选分离工序。

45.设备通过以下措施确保获得较好的脱壳作业质量:

46.1、通过调节进料斗开关可控制物料喂入速度,以便获得所需的喂料速度。料斗与机架采用铰链连接,方便开合,便于脱壳仓内部清理以及调整脱壳间隙。

47.2、设备采用可变径柔性花生脱壳滚筒,根据不同花生品种可改变滚筒直径,实现脱壳间隙(滚筒与凹板筛之间的间隙)按需便捷快速调整,极大提高了设备对不同品种花生的适应性,提高作业质量。同时,滚筒采用橡胶等软性材料,降低脱壳作业过程中滚筒对花生的打击力度,既保证果壳破裂,又确保不损伤内部果仁。避免了现有滚筒由于采用硬质材料而造成的破损率高的问题,进一步提升脱壳作业质量。打板与脱壳圆盘部件通过螺栓固连,当其长时间作业磨损后可方便替换。另外,滚筒转速由单独的电机驱动,通过变频器也可快速调整。

48.3、凹板筛由侧边、筛片、挂耳组成,两侧边预设楔形卡口,截面为梯形的筛片依次

挤压嵌入两侧对应的楔形卡口,可省去焊接工序,安装方便,也避免由于焊接而形成焊渣及焊疤,减少作业过程对花生的损伤,提升作业质量。如图12所示,筛片截面尺寸根据不同作业需求,取值分别为a=2~4mm,b=3~5mm,c=8~12mm。由于筛片竖直嵌入卡口,确保筛片采用较小厚度仍然具备高的强度,在作业时不易变形,较小厚度的筛片也有效保证了凹板筛的筛分面积,提高作业效率。为进一步提高筛片强度,筛片材料选用高碳钢,露出侧边部分d=c/4~c/3。预设楔形卡口使得每片筛片定位准确,保证了筛片间隙的一致性,进一步提升花生脱壳作业质量。根据主产区典型花生品种外形尺寸分布情况,凹板筛间隙e=8~11mm。凹板筛不仅结构简单,安装方便,挂接可靠,更换便捷,也有利于提高脱壳作业质量及生产率。

49.4、凹板筛通过挂耳挂接在支撑架上,支撑架由导杆支撑和导杆组成并焊接固连于机架上。其中导杆支撑采用厚度5mm钢板切割而成并经过热处理,较之采用圆钢其外形尺寸更精准,更方便与机架贴合焊接,热处理则增加其强度,避免受力变形。开设的定位孔可保证4个导杆支撑定位准确,处于同一水平面,确保凹板筛支撑牢固、平稳。导杆支撑及图9中所示的u型导轨5,上方焊接直径10mm的圆钢作为导杆11,凹板筛的挂耳403呈倒l型,使得筛子挂接简易可靠。当需要更换凹板筛或进行设备内部清理时,只需向外抽拉,筛子便可沿导杆由脱壳机一侧取出。为使凹板筛4抽拉顺畅,左右导杆最外侧尺寸a较之挂耳403内尺寸小2mm。该方案可确保凹板筛支撑牢固,挂接简易可靠,更换方便快捷,也利于机具内部清理,避免混种现象。

50.以上是本发明的优选实施例,本领域普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本发明总的构思的基础上,这些变换或改进都应当属于本发明要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1