一种优化剪切效果的电动绿篱机驱动方法与流程

1.本发明涉及绿篱机领域,尤其是一种优化剪切效果的电动绿篱机驱动方法。

背景技术:

2.随着城市化进程的推进,城区园艺绿化的维护需求也日益增加;当前城市绿化景观带的整形和维护,大多用的是绿篱机。市场上现在流通的主要是汽油发动机的绿篱机,但随着人类对噪声污染和排放污染的要求越来越高,电动绿篱机也在快速占有市场。

3.但是电动绿篱机相比汽油发动机的绿篱机也有缺陷,最严重的就是动力不足,在维护景观带的时候,遇到粗的枝条或者老的枝条,很容易停机保护,影响实际的工作效率,但若一致采用高功率的绿篱机则存在较大的能源浪费问题。针对这种情况,当前的做法有将绿篱机分功率等级,修理细小的枝条时,就使用低功率、小体积的绿篱机;随着修理枝条的难度加大,就增加绿篱机的电机功率和控制器电流。但这样就导致每次外出作业时需要携带多种机型的绿篱机及相关配套设备,较为繁琐,且在作业过程中需要经常更换设备,降低作用效率。

技术实现要素:

4.本发明人针对上述问题及技术需求,提出了一种优化剪切效果的电动绿篱机驱动方法,本发明的技术方案如下:

5.一种优化剪切效果的电动绿篱机驱动方法,该电动绿篱机包括电机控制器、驱动电机以及至少两个切割刀片,方法包括:

6.电机控制器以正常工作模式控制驱动电机正向转动、带动两个切割刀片往复运动,两个切割刀片在往复运动过程中对两个切割刀片的齿口之间的间隙内的待修剪枝条进行剪切;

7.当电机控制器检测到驱动电机工作状态异常时切换至高剪切力工作模式,控制驱动电机进入力矩抖动工况以预定抖动频率进行力矩抖动,直至驱动电机恢复正常工作状态时重新进入正常工作模式。

8.其进一步的技术方案为,当电机控制器切换至高剪切力工作模式后,若控制驱动电机进入力矩抖动工况以预定抖动频率进行力矩抖动的时长未达到预定抖动时长时检测到驱动电机恢复正常工作状态,则切换至正常工作模式。

9.其进一步的技术方案为,当电机控制器切换至高剪切力工作模式后,若控制驱动电机进入力矩抖动工况以预定抖动频率进行力矩抖动的时长达到预定抖动时长时、驱动电机仍然工作状态异常,则电机控制器控制驱动电机结束力矩抖动工况并进行反向加速并带动两个切割刀片反向加速运动。

10.其进一步的技术方案为,若控制驱动电机反向加速后检测到驱动电机仍然工作状态异常,则重新执行控制驱动电机进入力矩抖动工况以预定抖动频率进行力矩抖动的步骤,直至驱动电机恢复正常工作状态时切换至正常工作模式。

11.其进一步的技术方案为,该方法还包括:电机控制器在初始化阶段确定三相电机电感相对于转子的不同位置的端电压差异值,则控制驱动电机进入力矩抖动工况,包括:

12.电机控制器确定驱动电机换相时的端电压,并在持续给驱动电机相电流的过程中监测端电压,当监测到实时的端电压与换相时的端电压之间的压差的绝对值达到端电压差异值时主动换相,并重新执行确定驱动电机换相时的端电压的步骤。

13.其进一步的技术方案为,当电机控制器检测到驱动电机堵转或者过载时长达到预定过载时长时,确定驱动电机工作状态异常。

14.本发明的有益技术效果是:

15.本技术公开了一种优化剪切效果的电动绿篱机驱动方法,在正常工作模式下检测到驱动电机工作状态异常时进入剪切力工作模式,可以通过力矩抖动以及进一步的反向加速提供比正常工作模式下更高的剪切力,从而可以在绿篱机已有的电机功率、驱动器功率和电池容量的基础上提供更高剪切力,从而剪断原本需要更高功率的绿篱机才能剪断的枝条,使得一台电动绿篱机既可以不产生过多的能量浪费,也可以完成较高功力的剪切任务,从而优化剪切效果。

附图说明

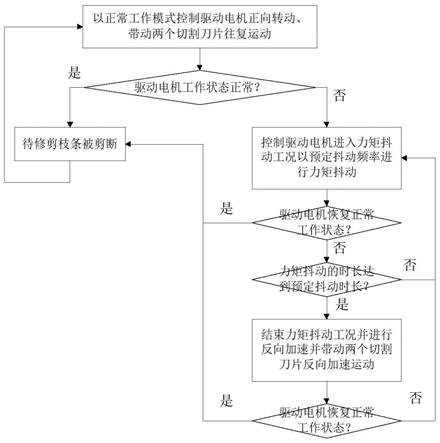

16.图1是本技术公开的电动绿篱机驱动方法的驱动流程示意图。

17.图2是电动绿篱机按照本技术的驱动方法工作过程中的一个状态示意图。

18.图3是电动绿篱机按照本技术的驱动方法工作过程中的另一个状态示意图。

19.图4是电动绿篱机按照本技术的驱动方法进行反向转动剪切的状态示意图。

具体实施方式

20.下面结合附图对本发明的具体实施方式做进一步说明。

21.本技术公开了一种优化剪切效果的电动绿篱机驱动方法,该电动绿篱机包括电机控制器、驱动电机以及至少两个切割刀片,本技术中的电动绿篱机可以采用现有市售的任意一款电动绿篱机的结构,本技术主要对其驱动方法进行优化,而不对结构做改进,对其具体结构不再展开详述,该驱动方法包括如下步骤,请参考图1:

22.1、电机控制器以正常工作模式控制驱动电机正向转动、带动两个切割刀片往复运动,正常工作模式可以认为就是现有的电动绿篱机的工作模式。如图2所示,绿篱机中的切割刀片1、2在往复运动过程中,两个切割刀片上的齿口会在重叠和交错排布之间变化,如图2示出了切割刀片1、2的齿口交错排布从而形成间隙的情况,待修剪枝条3会位于切割刀片1、2的齿口之间的间隙内,两个切割刀片往复运动过程中,两个切割刀片1、2会相对运动使间隙减少,理想情况下,当切割刀片1、2的齿口与待修剪枝条3接触并继续运动减小间隙时,对待修剪枝条3进行剪切。在图2所示的示意图中,当切割刀片1向左运动,切割刀片2向右运动,则在往复运动过程中,会如图3所示,切割刀片1中的齿12与切割刀片2中的齿21与待修剪枝条3接触。

23.2、当待修剪枝条3较细、驱动电机和电机控制器的功率足够时,待修剪枝条3会被顺利剪断,此时切割刀片1、2可以不断顺利的往复运动。但当待修剪枝条3较粗、驱动电机和电机控制器的功率不够时,切割刀片1、2的齿口与待修剪枝条3接触后无法再继续运动,待

修剪枝条3无法被剪断。此时电机控制器检测到驱动电机工作状态异常。具体的,当电机控制器检测到驱动电机堵转或者过载时长达到预定过载时长时,确定驱动电机工作状态异常,表示此时切割刀片无法剪断待修剪枝条3。驱动电机的堵转和过载判断是现有电机的常规应用。

24.4、当电机控制器检测到驱动电机工作状态异常时切换至高剪切力工作模式,控制驱动电机进入力矩抖动工况以预定抖动频率进行力矩抖动,直至驱动电机恢复正常工作状态时重新进入正常工作模式。

25.电机控制器在初始化阶段会确定三相电机电感相对于转子的不同位置的端电压差异值,具体的,电机控制器在开机后进行初始化,然后会有一个自我学习和检测工况,时间很短,在50ms以内。在这个阶段,电机控制器会记录三相电机电感相对于转子的不同位置的电压差,实际得到的是u、v、w三相的电压差,将这三相的电压差中的最大值取60

°

正弦三角函数,将其作为端电压差异值

△

u。然后在工作过程中,电机控制器确定驱动电机换相时的端电压u1,并在持续给驱动电机相电流的过程中监测实时的端电压,当监测到实时的端电压u2与换相时的端电压之间的压差u1的绝对值达到端电压差异值

△

u时主动换相实现力矩抖动。换相后重新执行确定驱动电机换相时的端电压的步骤,重复上述过程,实现力矩抖动,也即控制驱动电机进入力矩抖动工况,力矩抖动时的预定抖动频率由负载特性整体决定。

26.当电机控制器切换至高剪切力工作模式后,若控制驱动电机进入力矩抖动工况以预定抖动频率进行力矩抖动的时长未达到预定抖动时长时检测到驱动电机恢复正常工作状态,也即不再存在堵转或过载时,则表示通过力矩抖动已经将待修剪枝条3剪断,此时切换至正常工作模式,控制驱动电机重新正常的正向转动带动两个切割刀片往复运动。

27.由于力矩抖动工作下的预定抖动频率一般频率较高,可以给待修剪枝条3造成持续损坏,相当于可以提供更高的剪切力,将正常工作模式下无法剪断的待修剪枝条3剪断。但也有一些情况下,通过力矩抖动仍然无法将待修剪枝条3剪断,当电机控制器切换至高剪切力工作模式后,若控制驱动电机进入力矩抖动工况以预定抖动频率进行力矩抖动的时长达到预定抖动时长时、驱动电机仍然工作状态异常,也即仍然存在堵转或过载的情况,则表示通过力矩抖动仍然无法将待修剪枝条3剪断,则电机控制器控制驱动电机结束力矩抖动工况并进行反向加速并带动两个切割刀片反向加速运动,利用两个齿口之间的间隙以最大的加速度来加速,同时两个切割刀片也跟着一起被加速并反向运动,加速度的大小取决于电机控制器。反向运动过程中待修剪枝条3另一侧的两个齿口又接触到待修剪枝条3,如图4所示,当从图3所示状态反向加速时,切割刀片1向右运动、切割刀片2向左运动,使得切割刀片1中的齿11与切割刀片2中的齿22与待修剪枝条3接触。此时驱动电机和切割刀片的速度都比正常工作模式下高的多,可以瞬间给枝条一个比较大的冲击损坏,从而提供更高的剪切力,将正常工作模式下无法剪断的待修剪枝条3剪断。

28.若控制驱动电机反向加速后检测到驱动电机仍然工作状态异常,也即仍然存在堵转或过载的情况,表示反向加速后仍然无法剪断待修剪枝条3,则会重新控制驱动电机进入力矩抖动工况以预定抖动频率进行力矩抖动,再次执行力矩抖动和反向加速的步骤多次,直至驱动电机恢复正常工作状态时切换回正常工作模式控制驱动电机重新正常的正向转动带动两个切割刀片往复运动。

29.申请人以竹筷子模拟待修剪枝条,对于正常工作模式下只能剪切断一根竹筷子的绿篱机来说,当采用本技术提供的驱动方法时,能够顺利剪断4根竹筷子,甚至极限能够剪断5根竹筷子,可以有效看出本技术的驱动方法可以在绿篱机已有的电机功率、驱动器功率和电池容量的基础上,提供更高剪切力,从而剪断原本需要更高功率的绿篱机才能剪断的枝条,从而优化剪切效果。

30.以上所述的仅是本技术的优选实施方式,本发明不限于以上实施例。可以理解,本领域技术人员在不脱离本发明的精神和构思的前提下直接导出或联想到的其他改进和变化,均应认为包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1