一种自走定量投料系统的制作方法

1.本实用新型涉及一种养殖设备,具体说是一种自走定量投料系统。

背景技术:

2.在现阶段畜禽养殖饲喂中,在要求料量精准投喂的养殖方式中,基本采用先人工称重后投料的方式,费时费力且精准度误差大,并且人员在养殖区内的频繁进出,还会影响畜禽采食及日常活动,进而影响种禽的产蛋率及肉禽的料肉比。

技术实现要素:

3.为了解决上述问题,本实用新型的目的是提供一种自走定量投料系统。

4.为实现上述目的,本实用新型的技术方案为:一种自走定量投料系统,包括行走滑车系统、储料箱、下料绞龙系统、称重系统、电控系统,储料箱通过称重系统悬吊在行走滑车系统下方,行走滑车系统带动称重系统水平移动,储料箱的底部设置有用于控制下料的下料绞龙系统,称重系统将信号送至电控系统信号输入端,且为下料绞龙系统供电,并根据重量信息控制下料绞龙系统下料。

5.进一步地,行走滑车系统位于整个系统上方,用于支撑悬吊整个系统,且带动整个系统运动,行走滑车系统包括支撑梁、行走轮、固定支架和行走电机,固定支架行走方向的先后两端上表面分别设置有一对行走轮,成对的行走轮分别支撑在支撑梁底部两侧边沿上,每对行走轮的其中一侧行走轮分别通过行走电机驱动,使行走电机驱动驱动固定支架沿着支撑梁水平移动。

6.进一步地,下料绞龙系统包括从动绞龙输料组件、万向伸缩节、主动绞龙输料组件和下料电机,下料电机位于主动绞龙输料组件一端,且驱动主动绞龙输料组件转动从动绞龙输料组件同步转动,储料箱设置有双下料口,从动绞龙输料组件、主动绞龙输料组件分别位于储料箱各对应的下料口处,从动绞龙输料组件、主动绞龙输料组件其中一端底部分别设置有下料口。

7.进一步地,称重系统包括称重传感器和称重支架,储料箱顶部两侧分别固定称重支架,各侧称重支架分别固定在称重传感器的称量端,称重传感器的固定端通过标准件连接在固定支架两端,使储料箱通过称重传感器和称重支架悬吊在固定支架下方实现实时称重。

8.进一步地,电控系统包括自充电模块、控制模块和蓄电池,自充电模块由固定在支撑梁一端的母座和固定在固定支架一端的插头组成,插头插入母座时为蓄电池充电,自充电模块带有的充电电量控制器检测到蓄电池电量较低时,控制行走滑车系统行走使插头插入母座蓄电池充电无人控制。

9.进一步地,储料箱的一端还设置有安全附件,安全附件为u形结构,且上端的开口向内弯曲延伸,位于支撑梁底部部分上表面。

10.进一步地,从动绞龙输料组件、主动绞龙输料组件的内部绞龙螺旋方向相反。

11.本实用新型具有以下有益效果:

12.1.本实用新型可以实现全自动精准投料,可以提前设定一个饲喂周期内的喂养参数,自动定时定量饲喂;也可实现厂区联网集中控制或采用物联网进行远程控制。

13.2.本实用新型可用于种鸭、种鹅、羊、牛、马、兔等畜禽的精准投料喂养。

14.3.本实用新型极大的解放了人力,节省劳动成本。

15.4.本实用新型提供了一种安全的喂养模式,有效的阻隔了饲料的污染和人员接触,为畜禽的生长提供了安全保障。

附图说明

16.现结合附图对本实用新型做进一步说明。

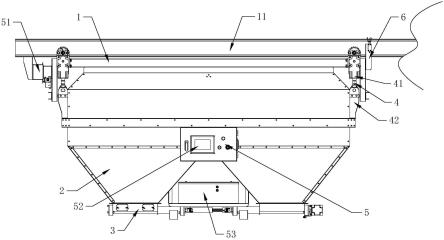

17.图1为本实用新型的主视结构示意图;

18.图2为本实用新型的侧视结构示意图;

19.图3为本实用新型行走滑车系统的俯视结构示意图;

20.图4为本实用新型行走滑车系统的侧视结构示意图;

21.图5为本实用新型行走滑车系统的主视结构示意图;

22.图6为本实用新型下料绞龙系统的主视结构示意图

23.图7为本实用新型下料绞龙系统的俯视结构示意图;

24.图8为本实用新型下料绞龙系统的侧视结构示意图。

具体实施方式

25.如图1-8所示,一种自走定量投料系统,包括行走滑车系统1、储料箱2、下料绞龙系统3、称重系统4、电控系统5,储料箱2通过称重系统4悬吊在行走滑车系统1下方,行走滑车系统1带动称重系统4水平移动,储料箱2的底部设置有用于控制下料的下料绞龙系统3,称重系统4将信号送至电控系统5信号输入端,且为下料绞龙系统3供电,并根据重量信息控制下料绞龙系统3下料。

26.行走滑车系统1位于整个系统上方,用于支撑悬吊整个系统,且带动整个系统运动,行走滑车系统1包括支撑梁11、行走轮12、固定支架13和行走电机14,固定支架13行走方向的先后两端上表面分别设置有一对行走轮12,成对的行走轮12分别支撑在支撑梁11底部两侧边沿上,每对行走轮12的其中一侧行走轮12分别通过行走电机14驱动,使行走电机14驱动驱动固定支架13沿着支撑梁11水平移动。

27.下料绞龙系统3包括从动绞龙输料组件31、万向伸缩节32、主动绞龙输料组件33和下料电机34,从动绞龙输料组件31、主动绞龙输料组件33即目前常用的绞龙输送结构,下料电机34位于主动绞龙输料组件33一端,且驱动主动绞龙输料组件33转动,从动绞龙输料组件31与主动绞龙输料组件33转轴通过万向伸缩节32传动连接,使从动绞龙输料组件31与主动绞龙输料组件33同步转动,万向伸缩节32避免因加料后储料箱2轻微变形造成绞龙轴承损坏,储料箱2设置有双下料口,从动绞龙输料组件31、主动绞龙输料组件33分别位于储料箱2各对应的下料口处,从动绞龙输料组件31、主动绞龙输料组件33其中一端底部分别设置有下料口,且从动绞龙输料组件31、主动绞龙输料组件33的内部绞龙螺旋方向相反。

28.称重系统4包括称重传感器41(为目前常用的传感器)和称重支架42,储料箱2顶部

两侧分别固定称重支架42,各侧称重支架42分别固定在称重传感器41的称量端,称重传感器41的固定端通过标准件连接在固定支架13两端,使储料箱2通过称重传感器41和称重支架42悬吊在固定支架13下方实现实时称重。

29.电控系统5包括自充电模块51、控制模块52和蓄电池53,自充电模块51由固定在支撑梁11一端的母座和固定在固定支架13一端的插头组成,插头插入母座时为蓄电池53充电,自充电模块51带有的充电电量控制器检测到蓄电池53电量较低时,控制行走滑车系统1行走使插头插入母座蓄电池53充电无人控制。

30.为了提高安全性,储料箱2的一端还设置有安全附件6,安全附件6为u形结构,且上端的开口向内弯曲延伸,位于支撑梁11底部部分上表面,安全附件6确保了整个系统(特别是悬吊部分)位置的精准定位,且为整个系统提供了安全保障,避免意外情况而造成储料箱2脱落,造成人员及财产损失。

31.本实用新型工作原理:行走滑车系统1带动储料箱2水平移动,并在投料部位停止,投料时下料绞龙系统3工作,通过下料绞龙系统3将物料排出实现下料,储料箱2的实时重量变化通过称重系统4实时测得,不仅便于实时记录剩余料量,还可以计算出投料量,通过电控系统5则可实现上述过程的自动化。

32.以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1