底盘及智能割草机的制作方法

1.本实用新型涉及智能割草机领域,尤其涉及底盘及智能割草机。

背景技术:

2.现有的智能割草机底盘常用的驱动方式有两轮驱动和四轮驱动。进一步地,两轮驱动的割草机跨越障碍和爬坡的能力较弱。四轮驱动的割草机跨越障碍和爬坡的能力虽然较强,但成本高且转向不灵活。且现有的智能割草机采用单刀盘布置的方式。若该采用的刀盘的直径较小,那么该刀盘的切割直径较小,进而该智能割草机的切割效率不高。若为了提高切割效率,采用直径较大的刀盘,则会由于刀盘的直径增大进而使得智能割草机的整体尺寸变大。

3.因此,有必要提出一种底盘及智能割草机,以克服上述缺陷。

技术实现要素:

4.有鉴于此,本技术实施方式提供了一种底盘及智能割草机,其跨越障碍和爬坡的能力较强、切割效率高且整机尺寸紧凑。

5.本实用新型的上述目的可采用下列技术方案来实现:一种底盘,其包括:车架;切割模块,设置于所述车架的下方,包括至少两个沿所述车架的底面依次排布的切割机构,每个所述切割机构用于执行切割任务操作;移动模块,设置于所述车架的下方,包括3个驱动轮,3个所述驱动轮沿所述车架的长度方向设置于所述切割模块的相对两侧;3个所述驱动轮围成三角形。

6.作为一种优选的实施方式,3个所述驱动轮包括两个位于所述切割模块沿所述车架的长度方向一侧的第一主动轮和1个位于所述切割模块沿所述车架的长度方向另一侧的第二主动轮;所述第二主动轮位于两个所述第一主动轮的中线上。

7.作为一种优选的实施方式,在所述底盘的行进方向上,所述第二主动轮位于所述第一主动轮的后方;所述切割模块位于两个所述第一主动轮之间,以能在两个所述第一主动轮的之间执行切割任务操作。

8.作为一种优选的实施方式,在所述底盘的行进方向上,所述第二主动轮位于所述第一主动轮的前方;所述切割模块朝向所述第二主动轮沿所述车架的宽度方向的两侧延伸,以能在所述第二主动轮的两侧执行切割任务操作。

9.作为一种优选的实施方式,所述第二主动轮为转向旋转驱动轮。

10.作为一种优选的实施方式,还包括:保护模块,设置于所述切割模块沿所述车架的宽度方向的至少一侧。

11.作为一种优选的实施方式,还包括:与所述第二主动轮沿所述车架的长度方向并列排布的电机以及位于所述电机和所述第二主动轮之间的减速箱;所述减速箱的输入端与所述电机的转轴传动连接,所述减速箱的输出端与所述第二主动轮传动连接。

12.作为一种优选的实施方式,所述电机竖直设置,且所述电机的尾部朝下。

13.作为一种优选的实施方式,所述电机的尾部距离地面的高度小于所述第二主动轮的直径。

14.作为一种优选的实施方式,所述减速箱的输出端上设置有齿轮;所述齿轮与所述第二主动轮传动连接;所述齿轮的直径小于所述第二主动轮的直径。

15.作为一种优选的实施方式,所述第二主动轮的外径小于所述第一主动轮的外径,所述第二主动轮的外径为100毫米至200毫米。

16.作为一种优选的实施方式,所述切割模块包括至少两个所述切割机构;所述切割机构的外径为100毫米至300毫米;所述切割模块的切割尺寸不小于200毫米;所述切割模块沿所述车架的长度方向的纵向尺寸小于所述切割模块沿所述车架的宽度方向的切割尺寸。

17.作为一种优选的实施方式,所述切割模块包括3个所述切割机构,3个所述切割机构在所述车架的宽度方向上并列排布。

18.作为一种优选的实施方式,3个所述切割机构在所述车架的宽度方向上并列倾斜排布。

19.作为一种优选的实施方式,3个所述切割机构在所述车架的宽度方向上交错排布。

20.一种智能割草机,其包括:如上述的底盘。

21.本技术提供的底盘及智能割草机的有益效果是:本技术实施方式所述底盘及其智能割草机设置切割模块和移动模块;该切割模块包括多个沿车架的底面依次排布的切割机构,每个切割机构用于执行切割任务操作。如此可以通过多个切割机构使得整个切割模块的切割尺寸大于单个切割机构的切割尺寸;进而一方面提高切割效率,另一方面使得整机尺寸紧凑。该移动模块包括3个驱动轮,3个驱动轮沿车架的长度方向设置于切割模块的相对两侧;3个所述驱动轮围成三角形。如此通过三个驱动轮使得底盘跨越障碍和爬坡的能力较强,减少维护和处理机器异常事件的几率,进而提高工作效率。因此,本技术实施方式提供了一种底盘及其智能割草机,其跨越障碍和爬坡的能力较强、切割效率高且整机尺寸紧凑。

附图说明

22.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

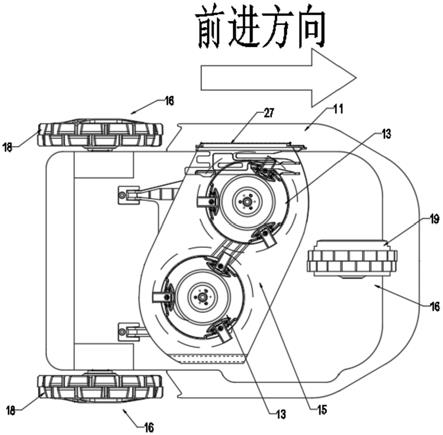

23.图1是本技术第一实施例所述的底盘的仰视图;

24.图2是本技术第二实施例所述的底盘的仰视图;

25.图3是本技术实施方式所述的切割模块中多个切割机构沿一直线并列排布示意图;

26.图4是本技术实施方式所述的切割模块中多个切割机构沿一直线并列倾斜排布示意图;

27.图5是本技术实施方式所述的切割模块中多个切割机构前后交错排布示意图;

28.图6是本技术第一实施例所述的底盘的侧视图;

29.图7是本技术第一实施例所述的底盘的俯视图;

30.图8是图7沿a-a方向的剖视图。

31.附图标记说明:

32.11、车架;13、切割机构;15、切割模块;16、驱动轮;18、第一主动轮;19、第二主动轮;21、电机;23、减速箱;25、齿轮;27、保护模块。

具体实施方式

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.请参阅图1至图8。本技术一种实施方式提供的底盘,包括车架11;切割模块15,设置于所述车架11的下方,包括至少两个沿所述车架11的底面依次排布的切割机构13,每个所述切割机构13用于执行切割任务操作;移动模块,设置于所述车架11的下方,包括3个驱动轮16,3个所述驱动轮16沿所述车架11的长度方向设置于所述切割模块15的相对两侧;3个所述驱动轮16围成三角形。

35.从以上技术方案可以看出:本技术实施方式所述的底盘设置切割模块15和移动模块;该切割模块15包括多个沿车架11的底面依次排布的切割机构13,每个切割机构13用于执行切割任务操作。如此可以通过多个切割机构13使得整个切割模块15的切割尺寸大于单个切割机构13的切割尺寸;进而一方面提高切割效率,另一方面使得整机尺寸紧凑。该移动模块包括3个驱动轮16。3个驱动轮16沿车架11的长度方向设置于切割模块15的相对两侧。3个所述驱动轮16围成三角形。如此通过三个驱动轮16使得底盘跨越障碍和爬坡的能力较强,减少维护和处理机器异常事件的几率,进而提高工作效率。

36.在本实施方式中,车架11整体上呈框架结构。例如如图1所示,车架11整体上呈扁平的矩形结构。进一步地,沿车架11的行进方向,车架11具有相背对的前端和后端。例如如图1所示,车架11向右移动。车架11的前端位于右侧。车架11的后端位于左侧。

37.在本实施方式中,切割模块15设置于车架11的下方。例如如图1、图2所示,图1示出了本技术第一实施例所述的底盘的仰视图。图2示出了本技术第二实施例所述的底盘的仰视图。如图1所示,切割模块15设置于车架11的底面上。

38.进一步地,切割模块15包括多个沿车架11的底面依次排布的切割机构13。该多个可以是2个、3个、4个、5个等,对此本技术不做规定。如图1、图2所示,切割模块15包括2个切割机构13。具体地,图1示出了本技术第一实施例中所述的底盘的结构示意图。图2示出了本技术第二实施例中所述的底盘的结构示意图。

39.进一步地,本技术实施方式所述的底盘还包括:保护模块27。该保护模块27设置于切割模块15沿车架11的宽度方向的至少一侧。例如如图1所示,车架11的宽度方向为上下方向。保护模块27为一个。该一个保护模块27设置于车架11的上侧边缘。该保护模块27用于保护用户不被车架11侧边缘的切割模块15割碰到。进一步地,保护模块27为设置于切割模块15上的护罩。

40.进一步地,在第一实施例中,在底盘的行进方向上,第二主动轮19位于第一主动轮18的前方。例如如图1所示,底盘向右移动。第二主动轮19位于第一主动轮18的右侧。也即在

第一实施例中,1个第二主动轮19用作前轮。两个第一主动轮18用作后轮。且该1个第二主动轮19为转向旋转驱动轮,用于控制底盘的转动,进而控制底盘移动的方向。进一步地,切割模块15朝向第二主动轮19沿车架11的宽度方向的两侧延伸,以能在第二主动轮19的两侧执行切割任务操作。也即切割模块15布置在底盘的侧边。切割模块15更靠近底盘边缘,而针对草坪边缘区域,切割模块15切割区域边缘前侧无车轮压草(也即切割模块15切割区域边缘前侧无第二主动轮19压草),可实现切割模块15切割到边不漏草,而由于第二主动轮19压草导致底盘中间漏切割部分可通过底盘多次切割完成),此类布置较适用于随机切割模式。具体地,切割模块15包括多个沿车架11的横向方向并列排布的切割机构13。如此切割机构13可布置在车架11侧边。进而切割模块15的切割区域更靠近车架11边缘。由于切割模块15能在第二主动轮19的两侧执行切割任务操作,所以切割模块15的切割区域边缘的前侧无车轮压草,如此可实现切割到边不漏草。对于由于第二主动轮19压草导致切割模块15漏切割部分可通过底盘多次切割完成,此类布置较适用于随机切割模式。

41.在第二实施例中,在底盘的行进方向上,第二主动轮19位于第一主动轮18的后方。例如如图2所示,底盘向右移动。第二主动轮19位于第一主动轮18的左侧。也即在第二实施例中,一个第二主动轮19用作后轮。两个第一主动轮18用作前轮。且该一个第二主动轮19为转向旋转驱动轮,用于控制底盘的转动,进而控制底盘移动的方向。如此本实施方式中,由于车架11的前端具有两个驱动轮16,所以底盘跨越障碍和爬坡的能力强。进一步地,切割模块15位于两个第二主动轮19之间,以能在两个第一主动轮18的之间执行切割任务操作。也即切割模块15设置在两个第一主动轮18之间

,

切割模块15切割区域中间位置前侧无车轮压草

,

可实现切割区域中间部分完整切割,此类布置较适用于路径规划切割模式。具体地,切割模块15包括多个沿车架11的横向方向并列排布的切割机构13。如此切割机构13可布置在两个第二主动轮19之间。进而切割机构13切割工作区域中间位置。且切割机构13的前侧无车轮压草,可实现切割区域中间部分完整切割。

42.进一步地,如图3、图4、图5所示,切割模块15包括3个切割机构13。进一步地,多个切割机构13沿车架11的底面依次排布。具体地,如图3、图4、图5所示。图3示出了本技术实施方式所述的切割模块15中多个切割机构13沿一直线并列排布示意图。在该图3中,切割模块15包括3个切割机构13。该3个切割机构13在车架11的宽度方向上并列排布。具体地,该3个切割机构13在上下方向上直线并列排布。进一步地,图4示出了本技术实施方式所述的切割模块15中多个切割机构13沿一直线并列倾斜排布示意图。在该图4中,切割模块15包括3个切割机构13。该3个切割机构13在车架11的宽度方向上并列倾斜排布。具体地,该3个切割机构13沿倾斜向上延伸的直线并列排布。进一步地,图5示出了本技术实施方式所述的切割模块15中多个切割机构13前后交错排布示意图。在该图5中,切割模块15包括3个切割机构13。该3个切割机构13在车架11的宽度方向上交错排布。具体地,该3个切割机构13上方的两个切割机构13沿倾斜向上延伸的直线并列排布,位于最下方的切割机构13向左交错排布。如此如图3至图5所示,可以通过多个切割机构13使得整个切割模块15的切割尺寸大于单个切割机构13的切割尺寸。具体地,整个切割模块15的切割尺寸可以是切割模块15执行切割任务操作的切割范围。在图3至图5中,切割模块15的切割尺寸为切割模块15沿车架11横向方向的尺寸。具体地,在图3至图5中,车架11的横向方向为上下方向。如此切割模块15的切割尺寸为切割模块15沿上下方向的尺寸。如图3所示,整个切割模块15的切割尺寸为3个切割

机构13的直径之和。进一步地,如图4和图5所示,整个切割模块15的切割尺寸小于3个切割机构13的直径之和。进一步地,每个切割机构13用于执行切割任务操作。该每个切割机构13可以是刀盘。该刀盘可转动地设置于车架11的底面上。从而当刀盘转动时能执行切割任务操作。

43.在一个实施方式中,切割模块15包括至少两个切割机构13。也即切割模块15包括两个或者两个以上的切割机构13。进一步地,该切割机构13的外径为100毫米至300毫米。例如该切割机构13为小直径刀盘。该小直径刀盘的切割直径为100毫米至300毫米。如此本技术通过多个小直径刀盘的依次排布形成大切割范围的切割模块15。具体地,切割模块15的切割尺寸不小于200毫米。优选地,该切割模块15的切割尺寸可以为300毫米至320毫米、340毫米至360毫米、460毫米至480毫米和520毫米至540毫米。进一步地,现有的智能割草机刀盘为单刀盘。该刀盘的割草宽度普遍在140毫米至220毫米,如此割草效率低。本技术实施方式所述的底盘的切割模块15的切割尺寸不小于200毫米。进一步地,本技术实施方式所述的底盘的切割模块15的切割尺寸可以达到300毫米至320毫米、340毫米至360毫米、460毫米至480毫米和520毫米至540毫米。如此本技术实施方式所述的刀盘的切割模块15通过多个切割机构13使得整个切割模块15的切割尺寸大于单个切割机构13的切割尺寸;进而提高切割效率。

44.进一步地,切割模块15沿车架11的长度方向的纵向尺寸小于切割模块15沿车架11的宽度方向的切割尺寸。也即,该切割模块15的纵向尺寸可以是切割模块15沿车架11的长度方向的尺寸。例如如图3至图5所示,车架11的长度方向为左右方向。该切割模块15的纵向尺寸为左右方向。进一步地,如图3所示,该切割模块15的纵向尺寸为a1。该切割模块15的切割尺寸为w1。如图4所示,该切割模块15的纵向尺寸为a2。该切割模块15的切割尺寸为w2。如图5所示,该切割模块15的纵向尺寸为a3。该切割模块15的切割尺寸为w3。如图3所示,该切割模块15的切割尺寸为w1。如图3所示,a1小于w1。如图4所示,a2小于w2。如图5所示,a3小于w3。通过切割模块15的纵向尺寸小于切割模块15的切割尺寸,可以实现车架11长度小,也即如图3至图5所示,切割模块15沿左右方向的尺寸小于沿上下方向的尺寸,如此减少切割模块15占用的车架11沿左右方向的空间,进而可以实现车架11沿左右方向的尺寸变小,进而结构紧凑。

45.在本实施方式中,移动模块设置于车架11的下方。进一步地,移动模块包括3个设置于切割模块15相对两侧的驱动轮16。例如如图1所示,移动模块包括3个设置于切割模块15前侧和后侧的驱动轮16。如此通过三个驱动轮16使得底盘的跨越障碍和爬坡的能力较强,减少维护和处理机器异常事件的几率,进而提高工作效率。进一步地,该3个驱动轮16围成三角形。如此该3个驱动轮16中其中一个驱动轮16可以用做转向旋转驱动轮,如此通过围成三角形的3个驱动轮16可克服各类复杂的地形。例如可克服松软地形、密草等,实现的跨越障碍和爬坡的能力的增强。

46.在一个实施方式中,3个驱动轮16包括两个位于切割模块15沿车架11的长度方向一侧的第一主动轮18和1个位于切割模块15沿车架11的长度方向另一侧的第二主动轮19。该第二主动轮19位于两个第一主动轮18的中线上。如此该第二主动轮19可以用做转向旋转驱动轮。

47.进一步地,在第一实施例中,第二主动轮19的外径d2小于第一主动轮18的外径d1。

也即在第二主动轮19为前轮,且第一主动轮18为后轮时,第二主动轮19的外径d2小于第一主动轮18的外径d1。如此,作为转向驱动轮16的第二主动轮19相对于第一主动轮18的直径更小,进而旋转驱动轮的体积更小,重量更轻,进而使得机架纵向方向的长度更小,如此底盘结构更紧凑、重量更轻。例如如图6、图7所示,机架的纵向方向为左右方向。第二主动轮19位于右侧。进而车架11沿左右方向的尺寸更小。进一步地,作为转向驱动轮16的第二主动轮19相对于第一主动轮18的直径更小,进而转向驱动轮16所收到的阻力更小。具体地,首先,转向驱动轮16与地面的接触面积更小,进而转向驱动轮16转向所需克服的底面的转向摩擦力更小。其次,转向驱动轮16在竖直方向上与地面的草皮接触的面积更小,进而转向驱动轮16所收到的草皮的阻力力臂更小,转向驱动轮16转向所需克服的草皮的转向阻力更小。

48.进一步地,第二主动轮19的外径d2为100毫米至200毫米。具体地,第二主动轮19的外径d2大于60毫米,且小于第一主动轮18的外径d1。由于智能割草机作业工况台阶高度大多数为50毫米至100毫米,驱动轮16越障高度是其直径0.5倍,所以通过50毫米至100毫米的障碍,驱动轮16最小直径为100毫米至200毫米。

49.在一个实施方式中,本技术实施方式的底盘还包括:与第二主动轮19沿车架11的长度方向并列排布的电机21以及位于电机21和第二主动轮19之间的减速箱23。例如如图7、图8所示,电机21并列排布于第二主动轮19的左侧。电机21和第二主动轮19分别位于减速箱23的左侧和右侧。电机21与第二主动轮19传动连接,如此通过电机21能驱动第二主动轮19转动。进一步地,减速箱23的输入端与电机21的转轴传动连接,减速箱23的输出端与第二主动轮19传动连接。例如如图8所示,减速箱23位于第二主动轮19和电机21之间。减速箱23的输入端为左端。该减速箱23的左端与电机21的转轴传动连接。减速箱23的输出端为右端。该减速箱23的右端与第二主动轮19传动连接。进一步地,电机21竖直设置且电机21的尾部朝下。该电机21的尾部为电机21远离其转轴的一侧。也即电机21的转轴向上延伸。进一步地,减速箱23的输出端上设置有齿轮25;齿轮25与第二主动轮19传动连接。进而电机21、减速箱23以及第二主动轮19之间形成倒u型结构。如此,第一,电机21的尾部朝下侧,电机21尾部与地面之间的距离h1小,使整机高度h小,实现整机紧凑布置。具体地,例如如图8所示,该电机21的尾部与地面之间的距离h1即为电机21的尾部高度。电机21的尾部距离地面的高度小于第二主动轮19的直径。第二,电机21尾部朝下侧,电机21重心偏下侧,使整机重心下降,增加整机稳定性。第三,减速箱23的齿轮25与第二主动轮19的中心相正对,减速箱23的齿轮25的纵向尺寸h2小,使整机高度h小,实现整机紧凑布置。具体地,齿轮25的直径小于所述第二主动轮19的直径。

50.进一步地,本技术实施方式还提供一种智能割草机,其包括:如上述的底盘。该智能割草机跨越障碍和爬坡的能力较强、切割效率高且整机尺寸紧凑。

51.需要说明的是,在本实用新型的描述中,术语“第一”、“第二”等仅用于描述目的和区别类似的对象,两者之间并不存在先后顺序,也不能理解为指示或暗示相对重要性。此外,在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

52.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1