一种玉米籽粒割台

1.本实用新型涉及农业机械收获技术领域,具体而言,涉及一种玉米籽粒割台。

背景技术:

2.西南丘陵山地玉米区,地块狭小、坡度大,加之玉米收获期降雨频繁,土壤湿润,导致轮式收获机田间作业难度,且容易出现车轮陷入地里的情况。在这种情况下,西南丘陵山地玉米区,普遍出现了使用履带式稻麦收获机换装玉米摘穗割台,收获玉米籽粒的收获方式。

3.由于现有割幅宽度相同的玉米籽粒割台较稻麦收获机割台质量大,因此,履带式稻麦收获机在换装玉米摘穗割台后,易导致整机质量和重心改变,从而降低整机的灵活性和操控性,同时也加大了割台液压升降系统的负荷,降低了割台升降的灵活性。

4.因此,迫切需要一种玉米籽粒割台,适用于履带式稻麦收获机,提高互换割台后履带式稻麦收获机的机动性和丘陵山地适应性。

技术实现要素:

5.本实用新型旨在至少解决现有技术中存在的玉米籽粒割台质量较大,不适配于相应尺寸的履带式稻麦收获机,容易发生侧翻及灵活性较差的技术问题。

6.本实用新型提供了一种玉米籽粒割台,包括割台后框,所述割台后框连接有摘穗结构、秸秆粉碎结构、扶禾结构、传动系统、绞龙结构,所述摘穗结构连接有分禾结构,所述割台后框为框架式结构,所述割台后框两侧设有后框侧板,所述后框侧板之间设置后框横梁,所述后框横梁连接有后框竖梁。

7.本实用新型提出的一种玉米籽粒割台,割台后框用于承载各个功能部分,为整个玉米籽粒割台提供支撑,承载于割台后框上的摘穗结构起摘穗作用,用于切割收取玉米果穗,秸秆粉碎结构为切刀式粉碎装置,用于切割和抛洒玉米秸秆,扶禾结构用于扶持茎秆,防止秸秆卷入绞龙,降低绞龙和脱粒滚筒的负荷,传动系统与各部位连接,为各部位传递动力,并能将履带式稻麦收获机过桥处的动力按一定的转速比和旋转方向传递给摘穗结构、秸秆粉碎结构和绞龙结构,实现各部分之间的协调运行,绞龙结构用于输送玉米果穗,分禾结构主要起分禾、导向和安全防护作用。割台后框采用中空框架式结构,轻量化玉米籽粒割台,降低割台质量,该种中空框架式结构由后框侧板、后框横梁及后框竖梁组成,后框侧板用于限定割台尺寸,后框横梁与后框侧板连接承载割台后框重量,支撑整个割台,后框竖梁加强了割台后框的承载能力。

8.根据本实用新型上述技术方案的一种玉米籽粒割台,还可以具有以下附加技术特征:

9.在上述技术方案中,所述割台后框连接有传动轴支撑座、粉碎结构固定座和扶禾座,所述传动轴支撑座与传动系统连接,所述粉碎结构固定座与秸秆粉碎结构连接,所述扶禾座与扶禾结构连接。

10.在该技术方案中,传动轴支撑座、粉碎结构固定座以及扶禾座采用了分体式设计,连接在割台后框上,分别为传动系统、秸秆粉碎结构、扶禾结构提供连接位置,使整个割台后框连接关系清楚简洁,方便安装,提高了割台后框的紧凑性,减小了割台后框的外部轮廓尺寸。

11.在上述技术方案中,所述传动轴支撑座与传动系统可拆卸地连接,所述粉碎结构固定座与秸秆粉碎结构与可拆卸地连接,所述扶禾结构与割台后框可拆卸地连接。

12.在该技术方案中,各部分之间可拆卸地连接,方便组装,利于更换和检修,根据需要配备不同的功能部件,更加灵活。

13.在上述任一技术方案中,所述割台后框还包括绞龙壳体,所述绞龙壳体与后框侧板连接,所述绞龙壳体设有第一加强筋,所述第一加强筋与后框横梁连接,所述绞龙结构设置在绞龙壳体上。

14.在该技术方案中,绞龙壳体用于承载绞龙结构,绞龙壳体与绞龙结构匹配,第一加强筋用于提高绞龙壳体的支撑稳定性。

15.在上述任一技术方案中,所述摘穗结构包括摘穗机和摘穗架,所述摘穗机与摘穗架连接,所述摘穗架设有若干网孔,所述摘穗架包括上固定板和下固定板,所述上固定板和下固定板之间设置有第二加强筋。

16.在该技术方案中,摘穗结构包括摘穗机、摘穗架、摘穗板和张紧机构,摘穗机包括齿轮箱和拉茎辊,其中拉茎辊采用了对刀式六刀片结构设计,有利于加大拉茎辊对茎杆的拉拽力,减少拉茎辊对秸秆的挤压,其中拉茎刀辊轴采用了薄壁空心轴设计,刀片使用了镀锰薄刀片,并通过螺栓与空心轴连接。齿轮箱采用了结构更为紧凑的传动设计,齿轮箱包括第一齿轮组,传动系统通过第一联轴器带动第一齿轮组的一轴进行转动,第一齿轮组包括第一联动齿轮,第二齿轮组与拉茎辊联动,第二齿轮组包括第二联动齿轮,第二联动齿轮安装在第一联动齿轮的两侧,第一联动齿轮和第二联动齿轮同轴转动带动拉茎辊转动,第三齿轮组与第一联动齿轮通过传动轴连接带动拨禾轮转动。

17.摘穗架包括后固定板、上固定板、下固定板、纵梁固定板和第二加强筋,摘穗架上设置有若干网孔,网孔设置在摘穗架非关键受力部位,减小摘穗架质量,并通过在上固定板和下固定板之间关键受力部位设置了第二加强筋,提高了摘穗架的刚度和强度。

18.张紧机构包括固定螺母、弹簧管套、弹簧垫片、张紧螺栓、张紧弹簧、张紧固定座、张紧滑动座和被动链轮、链轮固定螺栓和轴承,张紧固定座通过螺栓与摘穗架固定连接,被动链轮与轴承装配,被动链轮通过链轮固定螺栓与张紧滑动座连接,张紧滑动座可在张紧固定座中前后移动,张紧弹簧与固定螺母、张紧螺栓和弹簧垫片相配合,对张紧滑动座起张紧作用,既能起到良好张紧作用,还能减少割台工作中拨禾链和链轮的振动。

19.在上述任一技术方案中,所述秸秆粉碎结构包括固定架和驱动轴,所述驱动轴可转动地连接于固定架,所述驱动轴连接有动刀,所述固定架连接有固定杆,所述固定杆连接有定刀,所述动刀包括刀片,所述刀片沿驱动轴周向均匀分布,相邻所述动刀沿驱动轴周向间隔15度。

20.在该技术方案中,秸秆粉碎结构设置在拉茎辊的下方,秸秆粉碎结构采用条带分布设计,动刀和定刀配合组成一个条带,秸秆粉碎结构设有若干个条带,相邻条带动刀错开15度,每带动刀由三个刀片组成,每个刀片错开120度。动刀在驱动轴的带动下向前旋转,在

动刀和定刀的配合下对秸秆进行切碎和抛撒,固定架和粉碎结构固定座连接。

21.在上述技术方案中,所述扶禾结构包括扶禾杆,所述扶禾杆连接有固定支架,所述固定支架上设置有固定孔,所述扶禾座上设置有多个角度调节孔,所述固定孔和角度调节孔匹配。

22.在该技术方案中,扶禾杆用于限制扶持茎秆的高度,固定支架设置在扶禾杆的两端,用于限制扶持茎秆的面积,固定支架通过固定孔和角度调节孔匹配,将扶禾结构固定在割台后框上,可根据玉米的株高情况,将固定孔与不同的角度调节孔连接,对扶禾杆高度和角度进行调节。

23.在上述任一技术方案中,所述传动系统的长度小于后框横梁的长度,所述传动系统设置在收获机安装驱动链轮的一侧。

24.在该技术方案中,由于履带式稻麦收获机过桥处的驱动链轮,大多位于稻麦收获机左侧,因此本方案将传动路线设置在割台左侧,使传动系统的长度小于后框横梁的长度,可有效缩短传动路线,减小传动空间,减轻传动系统质量,提高传动系统紧凑性。

25.传动方式如下:履带式稻麦收获机过桥处的驱动链轮,通过链条将动力传递给中间传动轴上的第一链轮,中间传动轴上的第二链轮、第三链轮和第五齿轮分三条路线,分别将动力传递给摘穗结构齿轮箱、绞龙结构和秸秆粉碎结构。其中第二链轮通过链条将动力传递给第四链轮,并带动六方轴转动,六方轴通过第一联轴器将动力传递给摘穗结构齿轮箱,从而驱动摘穗结构工作;第三链轮通过链条将动力传递给第五链轮,并带动绞龙结构工作;第五齿轮与第四齿轮啮合带动反向轴转动,实现传动反向,同时反向轴将动力传递给第六链轮,第六链轮通过链条带动第七链轮转动,并将动力传递给秸秆粉碎结构。

26.在上述任一技术方案中,所述绞龙结构包括第一端轴和第二端轴,所述第一端轴与传动系统联动,所述第一端轴的长度大于第二端轴的长度。

27.在该技术方案中,第一端轴既可传递转矩又要起支撑作用,第二端轴主要起支撑作用,采用非等长度轴设计,节约端轴用料,减轻绞龙结构质量。

28.在上述任一技术方案中,所述分禾结构两个并排设置的侧边分禾器,所述侧边分禾器之间设置有中间分禾器,所述侧边分禾器和/或中间分禾器包括后罩盖,所述后罩盖与割台后框连接,所述后罩盖连接有分禾部,所述分禾部连接有分禾尖,所述分禾尖与未收割作物接触,所述分禾部和后罩盖的壁厚小于所述分禾尖的壁厚,所述中间分禾器的分禾尖角度为50度,所述侧边分禾器的分禾尖角度为30度。

29.在该技术方案中,分禾器用于分隔玉米作物,便于割台进行摘穗及切割,在分禾结构的不同部位选用了不同厚度的钢材,其中后罩盖和分禾部所用的钢材壁厚较薄,分禾尖所用的钢材壁厚较厚,既不影响分禾器作用,同时降低了分禾结构重量。

30.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:降低了玉米籽粒割台的重量,防止因重量过大导致收割机侧翻,提高了玉米籽粒割台与履带式稻麦收获机割台的互换性,提升了换装割台后稻麦收获机的操控性和丘陵山地适应性,有利于提高农户机具的利用率、降低农机投入成本、提高收获效率。采用的拉茎刀辊和秸秆粉碎结构组合式设计,提高了玉米籽粒割台的秸秆的处理能力,减少了后续田间作业工序。

31.本实用新型的附加方面和优点将在下面的描述部分中变得明显,或通过本实用新型的实践了解到。

附图说明

32.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

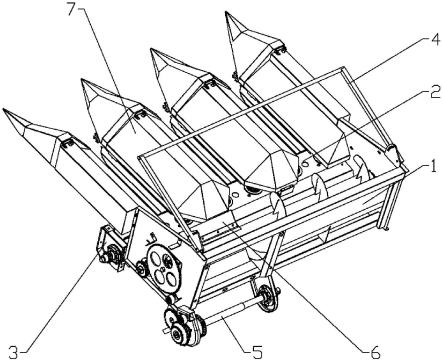

33.图1是本实用新型一个实施例的一种玉米籽粒割台的全局轴测图;

34.图2是本实用新型一个实施例的一种玉米籽粒割台中割台后框的框架式结构图;

35.图3是本实用新型一个实施例的一种玉米籽粒割台中割台后框的轴测图;

36.图4是本实用新型一个实施例的一种玉米籽粒割台中摘穗结构的整体结构图;

37.图5是本实用新型一个实施例的一种玉米籽粒割台中摘穗机的结构图;

38.图6是本实用新型一个实施例的一种玉米籽粒割台中齿轮箱传动简图;

39.图7是本实用新型一个实施例的一种玉米籽粒割台中摘穗架结构图;

40.图8是本实用新型一个实施例的一种玉米籽粒割台中张紧机构结构图;

41.图9是本实用新型一个实施例的一种玉米籽粒割台中秸秆粉碎结构的轴测图;

42.图10是本实用新型一个实施例的一种玉米籽粒割台中扶禾结构的轴测图;

43.图11是本实用新型一个实施例的一种玉米籽粒割台的整体传动示意图;

44.图12是本实用新型一个实施例的一种玉米籽粒割台中绞龙结构的结构示意图

45.图13是本实用新型一个实施例的一种玉米籽粒割台的俯视图。

46.其中,图1至图13中附图标记与部件名称之间的对应关系为:

47.1、割台后框;2、摘穗结构;3、秸秆粉碎结构;4、扶禾结构;5、传动系统;6、绞龙结构;7、分禾结构;

48.11、后框侧板;12、后框横梁;13、后框竖梁;14、绞龙壳体;

49.111、传动轴支撑座;112、粉碎结构固定座;113、扶禾座;114、第一加强筋;

50.21、摘穗机;22、摘穗架;23、摘穗板;24、张紧机构;

51.211、齿轮箱;212、拉茎辊;

52.2111、第一齿轮组;2112、第二齿轮组;2113、第一联动齿轮;2114、第二联动齿轮;2115、第三齿轮组;2116、拨禾轮;2117、第一联轴器;

53.221、后固定板;222、上固定板;223、纵梁固定板;224、第二加强筋;225、下固定板;

54.241、固定螺母;242、弹簧管套;243、弹簧垫片;244、张紧螺栓;245、张紧弹簧;246、张紧固定座;247、张紧滑动座;248、被动链轮; 249、链轮固定螺栓;250、轴承;

55.31、动刀;32、定刀;33、驱动轴;34、固定架;35、固定杆;

56.41、扶禾杆;42、固定支架;43、固定孔;44、角度调节孔;

57.51、驱动链轮;52、第一链轮;53、第五齿轮;54、第四齿轮;55、第三链轮;56、第二链轮;57、六链轮;58、第七链轮;591、第四链轮; 59、第五链轮;501、中间传动轴;502、六方轴;503反向轴;

58.61、绞龙管轴;62、绞龙叶片;63、第三加强筋;64、拨板;65、第一端轴;66、第二端轴;

59.71、中间分禾器;72、侧边分禾器;73、后罩盖;74、分禾部;75、分禾尖。

具体实施方式

60.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具

体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

61.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其它不同于在此描述的方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

62.下面参照图1至图13来描述根据本实用新型一些实施例提供的一种玉米籽粒割台。

63.本技术的一些实施例提供了一种玉米籽粒割台。

64.如图1至图13所示,本实用新型第一个实施例提出了一种玉米籽粒割台,包括割台后框1,所述割台后框1连接有摘穗结构2、秸秆粉碎结构3、扶禾结构4、传动系统5、绞龙结构6,所述摘穗结构2连接有分禾结构7,所述割台后框1为框架式结构,所述割台后框1两侧设有后框侧板11,所述后框侧板11之间设置后框横梁12,所述后框横梁12连接有后框竖梁13。

65.本实施例中,割台后框1用于承载各个功能部分,为整个玉米籽粒割台提供支撑,承载于割台后框1上的摘穗结构2起摘穗作用,用于切割收取玉米果穗,秸秆粉碎结构3为切刀式粉碎装置,用于切割和抛洒玉米秸秆,扶禾结构4用于扶持茎秆,防止秸秆卷入绞龙,降低绞龙和脱粒滚筒的负荷,传动系统5与各部位连接,为各部位传递动力,并能将履带式稻麦收获机过桥处的动力按一定的转速比和旋转方向传递给摘穗结构2、秸秆粉碎结构3和绞龙结构6,实现各部分之间的协调运行,绞龙结构6用于输送玉米果穗,分禾结构7主要起分禾、导向和安全防护作用。割台后框1采用中空框架式结构,轻量化玉米籽粒割台,降低割台质量,该种中空框架式结构由后框侧板11、后框横梁12及后框竖梁13组成,后框侧板 11用于限定割台尺寸,后框横梁12与后框侧板11连接承载割台后框1重量,支撑整个割台,后框竖梁13加强了割台后框1的承载能力。

66.本实用新型第二个实施例提出了一种玉米籽粒割台,且在第一个实施例的基础上,如图1至图13所示,包括所述割台后框1连接有传动轴支撑座111、粉碎结构固定座112和扶禾座113,所述传动轴支撑座111与传动系统5连接,所述粉碎结构固定座112与秸秆粉碎结构3连接,所述扶禾座113与扶禾结构4连接。

67.在该实施例中,传动轴支撑座111、粉碎结构固定座112以及扶禾座 113采用了分体式设计,连接在割台后框1上,分别为传动系统5、秸秆粉碎结构3、扶禾结构4提供连接位置,使整个割台后框1连接关系清楚简洁,方便安装,提高了割台后框1的紧凑性,减小了割台后框1的外部轮廓尺寸。

68.本实用新型第三个实施例提出了一种玉米籽粒割台,且在第二个实施例的基础上,如图1至图13所示,包括所述传动轴支撑座111与传动系统 5可拆卸地连接,所述粉碎结构固定座112与秸秆粉碎结构3与可拆卸地连接,所述扶禾结构4与割台后框1可拆卸地连接。

69.在该实施例中,各部分之间可拆卸地连接,方便组装,利于更换和检修,根据需要配备不同的功能部件,更加灵活。

70.本实用新型第四个实施例提出了一种玉米籽粒割台,且在上述任一实施例的基础上,如图1至图13所示,所述割台后框1还包括绞龙壳体14,所述绞龙壳体14与后框侧板11连接,所述绞龙壳体14设有第一加强筋 114,所述第一加强筋114与后框横梁12连接,所述绞

龙结构6设置在绞龙壳体14上。

71.在该实施例中,绞龙壳体14用于承载绞龙结构6,绞龙壳体14与绞龙结构6匹配,第一加强筋114用于提高绞龙壳体14的支撑稳定性。

72.本实用新型第五个实施例提出了一种玉米籽粒割台,且在上述任一实施例的基础上,如图1至图13所示,所述摘穗结构2包括摘穗机21和摘穗架22,所述摘穗机21与摘穗架22连接,所述摘穗架22设有若干网孔,所述摘穗架22包括上固定板222和下固定板225,所述上固定板222和下固定板225之间设置有第二加强筋224。

73.在该技术方案中,摘穗结构2包括摘穗机21、摘穗架22、摘穗板23 和张紧机构24,摘穗机21包括齿轮箱211和拉茎辊212,其中拉茎辊212 采用了对刀式六刀片结构设计,有利于加大拉茎辊212对茎杆的拉拽力,减少拉茎辊212对秸秆的挤压,其中拉茎刀辊轴采用了薄壁空心轴结构设计,刀片使用了镀锰薄刀片,并通过螺栓与空心轴连接。齿轮箱211采用了结构更为紧凑的传动设计,齿轮箱211包括第一齿轮组2111,传动系统 5通过第一联轴器2117带动第一齿轮组2111的一轴进行转动,第一齿轮组2111包括第一联动齿轮2113,第二齿轮组2112与拉茎辊212联动,第二齿轮组2112包括第二联动齿轮2114,第二联动齿轮2114安装在第一联动齿轮2113的两侧,第一联动齿轮2113和第二联动齿轮2114同轴转动带动拉茎辊212转动,第三齿轮组2115与第一联动齿轮2113通过传动轴连接带动拨禾轮2116转动,其传动简图如图6所示。

74.摘穗架22包括后固定板221、上固定板222、下固定板225、纵梁固定板223和第二加强筋224,摘穗架22上设置有若干网孔,网孔设置在摘穗架22非关键受力部位,减小摘穗架22质量,并通过在上固定板222和下固定板225之间关键受力部位设置了第二加强筋224,提高了摘穗架22 的刚度和强度。

75.张紧机构24包括固定螺母241、弹簧管套242、弹簧垫片243、张紧螺栓244、张紧弹簧245、张紧固定座246、张紧滑动座247和被动链轮248、链轮固定螺栓249和轴承250,张紧固定座246通过螺栓与摘穗架22固定连接,被动链轮248与轴承250装配,被动链轮248通过链轮固定螺栓249 与张紧滑动座247连接,张紧滑动座247可在张紧固定座246中前后移动,张紧弹簧245与固定螺母241、张紧螺栓244和弹簧垫片243相配合,对张紧滑动座247起张紧作用,既能起到良好张紧作用,还能减少割台工作中拨禾链和链轮的振动。

76.本实用新型第六个实施例提出了一种玉米籽粒割台,且在上述任一实施例的基础上,如图1至图13所示,所述秸秆粉碎结构3包括固定架34 和驱动轴33,所述驱动轴33可转动地连接于固定架34,所述驱动轴33连接有动刀31,所述固定架34连接有固定杆35,所述固定杆35连接有定刀32,所述动刀31包括刀片,所述刀片沿驱动轴33周向均匀分布,相邻所述动刀31沿驱动轴33周向间隔15度。

77.在该技术方案中,秸秆粉碎结构3设置在拉茎辊212的下方,秸秆粉碎结构3采用条带分布设计,动刀31和定刀32配合组成一个条带,秸秆粉碎结构3设有若干个条带,相邻条带动刀31错开15度,每带动刀31由 3个刀片组成,每个刀片错开120度。动刀31在驱动轴33的带动下向前旋转,在动刀31和定刀32的配合下对秸秆进行切碎和抛撒,秸秆粉碎结构3还包括固定架34,固定架34和粉碎结构固定座112连接。

78.本实用新型第七个实施例提出了一种玉米籽粒割台,且在上述任一实施例的基础上,如图1至图13所示,所述扶禾结构4包括扶禾杆41,所述扶禾杆41连接有固定支架42,所

述固定支架42上设置有固定孔43,所述扶禾座113上设置有多个角度调节孔44,所述固定孔43和角度调节孔 44匹配。

79.在该实施例中,扶禾杆41用于限制扶持茎秆的高度,固定支架42设置在扶禾杆41的两端,用于限制扶持茎秆的面积,固定支架42通过固定孔和角度调节孔44匹配,将扶禾结构4固定在割台后框1上,扶禾座113 上设置有五个角度调节孔44,可根据玉米的株高情况,将固定孔43与不同的角度调节孔44连接,对扶禾杆41高度和角度进行调节。

80.本实用新型第八个实施例提出了一种玉米籽粒割台,且在上述任一实施例的基础上,如图1至图13所示,包括所述传动系统5的长度小于后框横梁12的长度,所述传动系统5设置在收获机安装驱动链轮51的一侧。

81.在该实施例中,由于履带式稻麦收获机过桥处的驱动链轮51,大多位于稻麦收获机左侧,因此本方案将传动路线设置在割台左侧,使传动系统 5的长度小于后框横梁12的长度,可有效缩短传动路线,减小传动空间,减轻传动系统5质量,提高传动系统5紧凑性。

82.传动方式如下:履带式稻麦收获机过桥处的驱动链轮51,通过链条将动力传递给中间传动轴501上的第一链轮52,中间传动轴501上的第二链轮56、第三链轮55和第五齿轮53分三条路线,分别将动力传递给摘穗结构2的齿轮箱211、绞龙结构6和秸秆粉碎结构3。其中第二链轮56通过链条将动力传递给第四链轮591,并带动六方轴502转动,六方轴502通过联轴器将动力传递给摘穗结构2的齿轮箱211,从而驱动摘穗结构2工作;第三链轮55通过链条将动力传递给第五链轮59,并带动绞龙结构6 工作;第五齿轮53与第四齿轮54啮合带动反向轴转动,实现传动反向,同时反向轴将动力传递给第六链轮57,第六链轮57通过链条带动第七链轮58转动,并将动力传递给秸秆粉碎结构3。

83.本实用新型第九个实施例提出了一种玉米籽粒割台,且在上述任一实施例的基础上,如图1至图13所示,包括所述绞龙结构6包括第一端轴 65和第二端轴66,所述第一端轴65与传动系统5联动,所述第一端轴65 的长度大于第二端轴66的长度。

84.在该实施例中,绞龙结构6包括绞龙管轴503反向轴;61、绞龙叶片 62、第三加强筋63、拨板64、第一端轴65和第二端轴66,第一端轴65 既可传递转矩又要起支撑作用,第二端轴66主要起支撑作用,采用非等长度轴设计,节约端轴用料,减轻绞龙结构6质量。

85.本实用新型第十个实施例提出了一种玉米籽粒割台,且在上述任一实施例的基础上,如图1至图13所示,包括所述分禾结构7两个并排设置的侧边分禾器72,所述侧边分禾器72之间设置有中间分禾器71,所述侧边分禾器72和/或中间分禾器71包括后罩盖73,所述后罩盖73与割台后框 1连接,所述后罩盖73连接有分禾部74,所述分禾部74连接有分禾尖75,所述分禾尖75与未收割作物接触,所述分禾部74和后罩盖73的壁厚小于所述分禾尖75的壁厚,所述中间分禾器71的分禾尖75角度为50度,所述侧边分禾器72的分禾尖75角度为30度。

86.在该实施例中,分禾器用于分隔玉米作物,便于割台进行摘穗及切割,在分禾结构7的不同部位选用了不同厚度的钢材,其中后罩盖73和分禾部 74所用的钢材壁厚较薄,分禾尖75所用的钢材壁厚较厚,既不影响分禾器作用,同时降低了分禾结构7重量。

87.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1