一种土壤改良巨耘型秸秆深播多功能锄的制作方法

1.本发明涉及农业机械技术领域,涉及一种农作物秸秆深播还田技术和设备,具体涉及一种土壤改良巨耘型秸秆深播多功能锄。

背景技术:

2.近些年来,以化肥为代表的石油农业近乎掠夺式的生产经营模式导致了资源匮乏、环境污染和土地生产能力下降等储多严重的问题,传统的生产模式亟待改革,还没有研究出真正实用的新生产模式。

3.秸秆还田技术可以有效改善土地生产能力,可以部分代替化肥,还能避免污染环境,在政府的正确指引下正在发挥着积极的作用。

4.作物秸秆是重要的生物资源,中国每年生产约8亿吨农作物秸秆,比如玉米秸秆生产约2.2亿吨。秸秆还田可以疏松土壤,改良土壤理化性质,增加有机质,减少肥料投入,提高土壤的可持续生产能力,对于实现国家“藏粮于地”战略目标意义重大。

5.目前人们使用拖拉机带动粉碎机在田地里行走,把秸秆粉碎后平铺在地面上,然后在耕地时把秸秆粉末混入土中。这种工作方式还存在许多问题,秸秆埋藏太浅,秸秆碎末在表面土层内多年累积,含量过高,耕作层土壤过于松暄,影响下茬作物播种,秸秆腐解慢,出苗质量差,病虫害加重,无法解决深层土壤“碳饥饿”问题,也无法解决深层土壤长期板结问题,难以实现秸秆资源的高质高效利用,制约了秸秆还田技术的大面积推广应用,许多农民放弃采用该技术,依然选择焚烧秸秆,造成了有机物资源浪费和环境污染,农田有机物得不到应有的补充,田地生产力持续下降,制约了农业可持续发展,严重威胁国家粮食安全;焚烧秸秆造成了土壤内碳、氮和微量元素大量损失,排放进入大气,同时造成了空气污染。从我国现行农业生产体系及未来战略发展看,秸秆深注还田是增强田地肥力、维持壤可持续生产能力的主要途径,而高效、适用的秸秆还田技术与配套机具的制约,已经成为限制我国秸秆还田,推动国家农业绿色可持续发展的关键制约因素。

技术实现要素:

6.本发明就是针对现有技术存在的上述不足,提供一种能解决土壤过于松暄和“碳饥饿”的问题、加深了耕层厚度、减轻了土传病害、土地有效提升保水保肥能力和水肥利用率的土壤改良巨耘型秸秆深播多功能锄。

7.为实现上述目的,本发明提供如下技术方案:

8.技术方案一,一种土壤改良巨耘型秸秆深播多功能锄,包括锄体,锄体包括支管和拱板;拱板分别布置在左右两边,左边的拱板的工作面朝向左前上方,右边的拱板的工作面朝向右前上方,或者左边或右边的拱板的工作面朝向前上方;拱板下面形成一个空间,拱板形成开口朝下的壳体;这样有利于把上面的土层拱起,以便于锄体向前行走和锄体下面形成盛放秸秆碎末的空间;

9.支管的一端高、另一端低,比较低的一端与拱板固定联接,可以是焊接、铆接或者

一体成形,拱板在支管下口下方的位置设有下管口,拱板朝前行走,把土层掀起,下面形成一条开土沟,然后秸秆碎末通过支管向下注入到翻起的开土沟内,拱板走过后,掀起的土层又落回到翻起的开土沟上方,把秸秆碎末深埋在田地里;

10.所述的锄体还包括下引导板,下引导板垂直于左右方向设置,下引导板朝上的边固定联接在锄体最前端的下面,下引导板的前边设置有下引导刃,下引导刃朝前,下引导刃的下端比上端靠前,下引导刃的上端与锄体最前端上下对齐;这样能产生主动向土层深处切入的力,有利于拱板切入到土层里面,防止锄体脱离地面。下引导板还能使锄体保持向前的方向,不跑偏,起到导向的作用。

11.以上所述的工作面是指参与挤压、拱起土壤的面,可以是平面也可以是曲面。

12.下引导板的高度,即下引导刃的上、下端之间的竖直距离,在50至100毫米的范围内,下引导刃与竖直方向成5至16度夹角,这样既能保持主动向深层切入的力,又能使锄体起到导向的作用,不跑偏,有更好的使用效果。两个拱板12后端楞线之间的夹角在0至180度之间,两个拱板12左右最远处的两个点之间的距离在500至1000毫米之间。

13.本发明还包括三至八个导料板,导料板分别与拱板固定联接,导料板位于壳体内,导料板靠上的边位于下管口的正下方,导料板靠下的边相对于靠上的边朝左或者朝右偏斜,正压空气夹带秸秆碎末从下管口吹下来,秸秆碎末落到倾斜的导料板上,然后在空气吹力、重力共同作用下下滑,可以落到下管口的正下方的位置,也可以朝左或者朝右滑到远离下管口的正下方的位置,使秸秆碎末在开土沟内左右各个位置都能本配到,分布均匀。

14.本发明还包括弹性扁嘴,弹性扁嘴由弹性材料做成,比如可以使用橡胶或者聚氨酯做成;弹性扁嘴的上端是开口的筒体,弹性扁嘴的上端形状与支管的内部截面形状相吻合,支管的内部截面形状如果是圆形,则弹性扁嘴的上端做成圆形,支管的内部截面形状如果是长方形,则弹性扁嘴的上端也做成长方形;弹性扁嘴的上端与支管的内表面密封联接;弹性扁嘴的下端做成左右方向长、前后方向狭窄,或者前后方向靠在一起的扁嘴状开口,秸秆碎末随着空气下落到弹性扁嘴内的楔形空间内暂时积聚,能保持左右方向整个长度上都有秸秆碎末,秸秆碎末堆积较高的一侧会主动向较少的一侧流动,空气克服弹性扁嘴下端开口的弹性力吹开弹性扁嘴,则秸秆碎末通过左右狭长的弹性扁嘴均匀地喷射出来,能使秸秆碎末均匀地落下,防止开土沟内的秸秆碎末一侧多、另一侧少的不均匀分配现象发生。

15.本发明还包括摆动组件,摆动组件包括两个摆锤、两个齿轮和摆动支架;两个摆锤分别和两个齿轮固定联接,两个“摆锤和齿轮的组合体”分别与摆动支架通过转动副相联,两个“摆锤和齿轮的组合体”其中一个在另一个的上方;两个齿轮相啮合;两个“摆锤和齿轮的组合体”尺寸相同,上下对称,两个“摆锤和齿轮的组合体”的旋转轴心线平行于左右方向;摆动支架和锄体固定联接;摆动液压马达驱动其中一个“摆锤和齿轮的组合体”旋转,则另一个随着等速反向旋转,两个摆锤的摆动步调完全一致,这样能产生前后方向的激振力,能促进锄体向前切入到土层内,大幅减小需要的牵引力,所匹配的拖拉机的功率规格大幅减少,所消耗的动力减小,节省能源消耗,减少污染尾气的排放。其旋转的驱动元件可以是摆动液压马达,也可以从拖拉机的旋转轴上通过传动机构引过来动力,也可以使用电机。

16.锄体上还设置有尾挡板,尾挡板设置在下管口的后部,拱板和尾挡板共同形成开口朝下的壳体;支管的比较低的一端与“拱板和尾挡板共同组成的壳体”固定联接,拱板和尾挡板共同形成的壳体在支管下口下方的位置设有下管口,尾挡板可以做成水平的,也可

以做成前边高、后边低的。尾挡板的后下边沿的高度决定了开土沟内盛放秸秆碎末的最大高度,本发明预期在开土沟内盛放15厘米厚的秸秆碎末,上面覆土层是20厘米,所以尾挡板的后下边沿与开土沟底面的高度不能小于15厘米。尾挡板可以挡住上面的土层,防止在秸秆碎末落入下面的开土沟之前土层先落入其内,保证秸秆碎末填充进开土沟足够的厚度。尾挡板做得前边高、后边低,可以减小行进时上面土层与其上表面之间的摩擦力,减少阻力,节省拖拉机的动力消耗。

17.锄体上还设置有两个侧挡板,两个侧挡板分别设置在锄体的左右两侧,拱板、尾挡板和两个侧挡板共同形成开口朝下的壳体,两个侧挡板可以挡住左右两侧的土层,防止在秸秆碎末落入下面的开土沟之前土层先落入其内,保证秸秆碎末填充进开土沟足够的宽度。本发明预期在开土沟内填充秸秆碎末的宽度为80厘米,所以两个侧挡板之间的距离不应小于80厘米。

18.支管下口横截面形状可以是长方形、圆形、椭圆形、三角形等。支管下口左右方向的宽度应不大于锄体内宽度的三分之一,并且支管的左右两边和“拱板、尾挡板和两个侧挡板的组合部分”之间也不再设置筋板或者其它结构,拱板、尾挡板和两个侧挡板的组合部分潜入到土层内,支管的左右方向的宽度较小,这样被拱起的土层大部分能自动回落填到开土沟内。要想使支管有较大的刚度,可以考虑增大支管前后方向的尺寸,或者在支管的前后方向上增加加强筋板或者增加其它结构。

19.锄体上还设置有楔形筋,楔形筋设置在支管以前、拱板以上,楔形筋贴附在支管和拱板上,楔形筋前端的横截面面积较大,高度较低,楔形筋后端的横截面面积较小,高度较高,这样能有效减小泥土对支管的阻力,节省拖拉机的动力消耗。同时也能增强锄体的结构强度。

20.锄体的外形要做得左右对称,支管的轴心线在对称平面上,这样在拖拉机的牵引下潜入土层行走,左边和右边受到的阻力大体相等,不会产生明显的扭转力,锄体能沿预定的直线行走,不容易朝左或者朝右偏斜。

21.技术方案二,一种土壤改良巨耘型秸秆深播多功能锄,包括锄体,还包括风机和软管,和本发明配套使用的有拖拉机和粉碎机,风机的入料口与粉碎机的出料口连通,风机的出料口和软管的第一端连通,软管的第二端和支管高的一端连通,风机把来自粉碎机的秸秆碎末通过软管吹送到支管,然后通过锄体注入到下面的开土沟内。

22.本发明还包括升降架和俯仰液压缸,升降架和拖拉机或者粉碎机相联;锄体与升降架通过第一铰链相连,俯仰液压缸的缸体与升降架通过第三铰链相连,俯仰液压缸的缸杆与锄体通过第二铰链相连;第一铰链、第二铰链和第三铰链成三角形分布;俯仰液压缸驱动锄体在上下方向上摆动,以改变锄体的俯仰角度,以合适的角度切入到地面以下。在锄体开始切入地面时,要让锄体向下俯;切入到合适的深度,要让锄体向前走时,则让锄体向上调回合适的角度;在锄体离开地面时,要让锄体向上仰。

23.本发明的有益效果是:1.本发明将田间的秸秆,粉碎后注入地表以下0.2-0.35米处,田间捡拾率达到95%以上,实现了耕作层没有秸秆,解决了传统还田耕作层土壤过于松暄的问题,确保下一茬作物播种的质量,解决了深层土壤“碳饥饿”和秸秆资源的高质高效利用的问题,减少碳、氮排放和微量元素流失的问题,避免焚烧,避免向空气排放碳氧化物和氮氧化物。2.本发明松土深度为0.35米,覆土深度为0.2米,秸秆层厚度为0.15米,相当于

对土地深松作业,不翻出生土,秸秆腐烂对深层生土进行熟化,加深了耕层厚度,解决了深层土壤长期板结的问题。3.秸秆深埋在表面0.2米以下,秸秆病原菌不能发病,减轻了土传病害,降低了农药用量。4.深埋的秸秆既是“肥料库”,也是“小水库”,连续实施可有效提升保水保肥能力和水肥利用率,实现地上地下“双绿色”生产。5.工作效率较高,本发明每小时作业面积10-15亩,能够满足生产需要和农机大户的作业需求,济宁市自2018年本发明设备推广应用以来,先后在任城区、邹城市、金乡县,嘉祥县组织召开小麦、玉米、棉花秸秆深还技术现场会和观摩会,得到广大农技专家和种植户的认可,先后为160多名种粮大户提供服务,服务作业面积2.8万亩。本发明有希望在国内其它地区甚至国外继续推广使用。

24.本发明在作业现场测试到的性能指标如下表所示。

25.测试地点:济宁市任城区申请人的试验田内。

26.测试时间:2021年10月15日。

27.项目指标秸秆深埋均匀度秸秆碎末集中在开土沟内土壤膨松度/%10~40作业后地表平整度/cm≤4碎秸秆损失率/%≤5配套动力/kw70~140作业宽幅/m2.0~2.4作业速度/km

·

h-1

4.0~5.0注入深度/mm300~350覆土厚度/mm≥200最大注入量/t

·

hm-2

12~15

28.注:表中所述的土壤膨松度:是指作业后土壤的体积比作业前增加的平均比率。

29.作业后地表平整度:是指作业后的地面比作业前高出的平均高度。

30.碎秸秆损失率是指:没有拣拾到的秸秆数量占所有秸秆数量的比率。为了防止碎机打到土层,秸秆在地表以上3厘米以下的部位通常不能被拣拾到。

31.作业宽幅:是指拣拾秸秆的宽度。

附图说明

32.图1是本发明实施例3的三维结构示意图;

33.图2是本发明实施例3中锄体1、俯仰液压缸2和升降架6的组合的三维结构示意图;

34.图3是本发明实施例1中锄体1的正向局部剖视图;

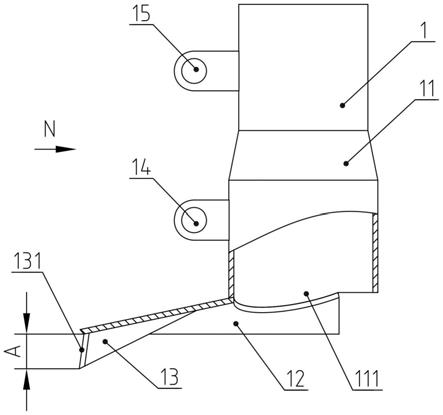

35.图4是图3中n向视图;

36.图5是本发明实施例2中锄体1第一视角的三维结构示意图;

37.图6是本发明实施例2中锄体1第二视角的三维结构局部放大示意图;

38.图7是本发明实施例2中锄体1正视图;

39.图8是本发明实施例2中锄体1正向剖视图;

40.图9是图8中沿m-m线的剖视图;

41.图10是本发明实施例3中摆动组件10的三维结构示意图。

42.图中:

43.1-锄体;11-支管;111-下管口;12-拱板;13-下引导板;131-下引导刃;14-第一铰链孔;15-第二铰链孔;16-侧挡板;17-尾挡板;18-导料板;19-平切板;110-上引导板;120-楔形筋;130-弹性扁嘴;

44.a-下引导板高度;b-支管下口宽度;c-锄体内宽度;d-秸秆碎末层的厚度;e-上覆土层的厚度;f-土层上表面;g-秸秆碎末层上表面;h-开土沟底面;j-支管中心线;

45.2-俯仰液压缸;3-粉碎机;4-拖拉机;5-升降液压缸;

46.6-升降架;61-导杆;7-固定架;71-导向套;8-软管;9-风机;

47.10-摆动组件;101-摆锤;102-齿轮;103-摆动支架;104-摆动液压马达;

48.0121-第一铰链;0122-第二铰链;0123-第三铰链。

具体实施方式

49.下面将结合实施例及附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.实施例1,一种土壤改良巨耘型秸秆深播多功能锄,包括锄体1,如图2-4所示,锄体1包括支管11和两个拱板12;两个拱板12分别布置在左右两边,左边的拱板12的工作面朝向左前上方,右边的拱板12的工作面朝向右前上方;两个拱板12下面形成空间;这样有利于把上面的土层拱起形成开土沟,以便于锄体1向前行走和锄体1下面盛放秸秆碎末;

51.支管11的一端高、另一端低,比较低的一端与两个拱板12固定联接,可以是焊接、铆接或者一体成形,两个拱板12在支管11下口下方的位置设有下管口111,两个拱板12朝前行走,把土层掀起,下面形成一条开土沟,然后秸秆碎末通过支管11向下注入到翻起的土层下面,拱板12走过后,掀起的土层又落回到翻起的开土沟内,把秸秆碎末深埋在田地里;

52.所述的锄体1还包括下引导板13,下引导板13垂直于左右方向设置,下引导板13朝上的边固定联接在锄体1最前端的下面,下引导板13的前边设置有下引导刃131,下引导刃131朝前,下引导刃131的下端比上端靠前,下引导刃131的上端与锄体1最前端上下对齐;这样能产生主动向土层深处切入的力,有利于两个拱板12切入到土层里面,防止锄体1脱离地面。下引导板13还能使锄体1保持向前的方向,不跑偏,起到导向的作用。

53.下引导板13的高度a,即下引导刃131的上、下端之间的竖直距离,设置成100毫米,下引导刃131与竖直方向成12度夹角,这样既能保持主动向深层切入的力,又能使锄体1起到导向的作用,不跑偏,有更好的使用效果。

54.经过在使用中多次调试和整改发现,两个拱板12后端楞线之间的夹角x在105~150度之间,尤其在140度时,两个拱板12左右最远处的两个点之间的距离y在730~800毫米之间,有最好的使用效果。

55.实施例2,一种土壤改良巨耘型秸秆深播多功能锄,包括锄体1,如图3-9所示,锄体1包括支管11、四个拱板12和下引导板13;四个拱板12分别布置在左右两边;左边的两个拱板12其中一个朝向左前上方,另一个朝向前上方;右边的两个拱板12其中一个朝向右前上方,另一个朝向前上方;拱板12形成开口朝下的壳体,下面形成空间;这样有利于把上面的

土层拱起,下面形成一条开土沟,以便于锄体1向前行走和锄体1下面盛放秸秆碎末;

56.支管11和下引导板13的安装位置、功能和有益效果同实施例1,不再重复叙述;

57.还包括四个导料板18,导料板18分别与拱板12固定联接,导料板18位于壳体内,导料板18靠上的边位于下管口111的正下方,导料板18靠下的边朝左或者朝右偏斜,正压空气夹带秸秆碎末从下管口111吹下来,秸秆碎末落到倾斜的导料板18上,然后在空气吹力、重力共同作用下下滑,可以落到下管口111的正下方的位置,也可以朝左或者朝右滑到远离下管口111的正下方的位置,使秸秆碎末在开土沟内能均匀分布。

58.本实施例还包括弹性扁嘴130,如图8和9所示,弹性扁嘴130由弹性材料做成,比如可以使用橡胶或者聚氨酯做成;弹性扁嘴130的上端是开口的筒体,与支管11的内部形状相吻合,本实施例支管11的内部截面形状是长方形,则弹性扁嘴130的上端也做成长方形;弹性扁嘴130的上端与支管11的内表面密封联接;弹性扁嘴130的下端做成左右方向长、前后方向狭窄的扁嘴状开口,秸秆碎末随着空气下落到弹性扁嘴130内的楔形空间内暂时积聚,堆积较高的部位的秸秆碎末自动向较低部位流动,能保持左右方向整个长度上都有秸秆碎末,空气克服弹性力吹开弹性扁嘴130,则秸秆碎末通过左右狭长的弹性扁嘴130均匀地喷射出来,能使秸秆碎末均匀地落下,防止开土沟内的秸秆碎末一侧多另一侧少的现象发生。

59.本实施例还包括摆动组件10,摆动组件10包括两个摆锤101、两个齿轮102和摆动支架103;两个摆锤101分别和两个齿轮102固定联接,两个摆锤101和齿轮102的组合体分别与摆动支架103通过转动副相联,两个摆锤101和齿轮102的组合体其中一个在另一个的上方;两个齿轮102相啮合;两个摆锤101和齿轮102的组合体尺寸相同,上下对称,两个摆锤101和齿轮102的组合体的旋转轴心线平行于左右方向,摆锤101的重心不在齿轮102的旋转轴心线上;摆动支架103和锄体1固定联接;摆动液压马达104驱动其中一个摆锤101和齿轮102的组合体旋转,则另一个随着旋转,两个摆锤101的摆动步调完全一致,只是位置是上下成镜像状态,这样能产生前后方向的激振力,能促进锄体1向前切入到土层内,大幅减小需要的牵引力,所匹配的拖拉机的功率规格大幅减少,所消耗的动力减小,节省能源消耗,减少污染尾气的排放。

60.锄体1上还设置有尾挡板17,尾挡板17设置在下管口111的后部,拱板12和尾挡板17共同形成开口朝下的壳体;支管11的比较低的一端与拱板12和尾挡板17共同组成的壳体固定联接,拱板12和尾挡板17共同组成的壳体在支管11下口下方的位置设有下管口111,尾挡板17可以做成水平的,也可以做成前边高、后边低的。尾挡板17的后下边沿的高度决定了开土沟内盛放秸秆碎末的最大高度,本实施例预期在开土沟内盛放15厘米厚的秸秆碎末,上面覆土层是20厘米,即图8中的秸秆碎末层的厚度尺寸d应不小于15厘米,上覆土层的厚度尺寸e应不小于20厘米,所以尾挡板17的后下边沿与开土沟底面h的高度不能小于15厘米。尾挡板17可以挡住上面的土层,防止在秸秆碎末落入下面的开土沟之前土层先落入其内,保证秸秆碎末填充进开土沟足够的厚度。尾挡板17做得前边高、后边低,可以减小上面土层与其上表面之间的摩擦力,减少阻力,减少拖拉机的动力消耗。

61.锄体1上还设置有两个侧挡板16,两个侧挡板16分别设置在锄体1的左右两侧,拱板12、尾挡板17和两个侧挡板16共同形成开口朝下的壳体,两个侧挡板16可以挡住左右两侧的土层,防止在秸秆碎末落入下面的开土沟之前左右两侧的土层先落入其内,保证秸秆碎末填充进开土沟足够的宽度。本实施例预期在开土沟内填充秸秆碎末的宽度为80厘米,

所以两个侧挡板16之间的距离即锄体内宽度c不应小于80厘米。

62.支管下口111横截面形状做成长方形,这样在左右方向上宽度是均匀的,能使秸秆碎末在左右宽度方向上均匀地分配下落,再经过导料板的导向作用,使秸秆碎末能顺利地分配到开土沟左右两边较远处。支管下口宽度b应不大于锄体内宽度c的三分之一,并且支管11的左右两边和“拱板、尾挡板和两个侧挡板的组合部分”之间也不再设置筋板或者其它结构,拱板12、尾挡板17和两个侧挡板16的组合部分潜入到土层内,支管11的左右方向的宽度较小,这样被拱起的土层大部分能自动回落填到开土沟内。要想使支管11有较大的刚度,可以考虑增大支管11前后方向的尺寸,或者在支管11的前后方向上增加加强筋板或者增加其它结构。

63.锄体1上还设置有楔形筋120,楔形筋120设置在支管11以前、拱板12以上,楔形筋120贴附在支管11和拱板12上,楔形筋120前端的横截面面积较大,楔形筋120后端的横截面面积较小,这样能有效减小泥土对支管11的阻力,减小拖拉机的动力消耗,同时也能增强锄体1的结构强度。

64.锄体1的外形要做得左右对称,支管11的轴心线在对称平面上,这样在拖拉机的牵引下潜入土层行走,左边和右边受到的阻力大体相等,不会产生扭转力,锄体1能沿预定的直线行走,不容易朝左或者朝右偏斜。

65.实施例3,一种土壤改良巨耘型秸秆深播多功能锄,包括锄体1,如图1所示,还包括风机9和软管8,和本实施例配套使用的有拖拉机和粉碎机,风机9的入料口与粉碎机的出料口连通,风机9的出料口和软管8的第一端连通,软管8的第二端和支管11高的一端连通,风机9把来自粉碎机的秸秆碎末通过软管8吹送到支管11,然后通过锄体1注入到下面的开土沟内。

66.如图1和2所示,本实施例还包括升降架6和俯仰液压缸2,升降架6和拖拉机或者粉碎机相联;锄体1与升降架6通过第一铰链0121相连,俯仰液压缸2的缸体与升降架6通过第三铰链0123相连,俯仰液压缸2的缸杆与锄体1通过第二铰链0122相连;第一铰链0121、第二铰链0122和第三铰链0123成三角形分布;俯仰液压缸2驱动锄体1在上下方向上摆动,以改变锄体1的俯仰角度,以合适的角度切入到地面以下。在锄体1开始切入地面时,要让锄体1向下俯;切入到合适的深度,要让锄体1向前走时,则让锄体1向上调回合适的角度;在锄体1离开地面时,要让锄体1向上仰。

67.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1