一种防治作物病原菌的生物农药

1.本发明涉及生物医药技术领域,尤其涉及一种防治作物病原菌的生物农药。

背景技术:

2.随着全球沙漠化、荒漠化形势的日益严峻,可耕土地越来越少,而我国人多地少的矛盾更加突出,提高复种指数(重茬耕作)、加大农药化肥用量是解决问题的主要办法。但是随之而来的土传病害等重茬病造成作物大面积减产、绝产。重复过度种植、大量化肥农药的过量施用造成土壤板结严重,生态环境变化,连作障碍严重,病虫害滋生。一般发病率在10~30%,植株常常枯死,造成缺苗断垄,严重可达80~90%,甚至全园死亡造成绝收,是一种毁灭性病害。

3.目前,防治作物重茬病的方法以化学农药法为主,但施用大量的农药不但对土传病害防治效果不理想,而且会使病原菌产生抗药性,增加了防治难度,更重要的是造成环境污染和土壤结构改变。相比于化学农药,生物防治如利用一些天然的抑菌活性物质来杀灭病原菌具有绿色环保、安全有效等优势。

4.二烷基硫代亚磺酸酯属于两个烷基取代的硫代亚磺酸酯类物质,此类物质中的一些天然存在于破碎植物组织中。此类物质均具有广谱的抑菌性能,这类物质对于革兰氏阴性菌、革兰氏阳性菌和真菌都有杀灭作用。其能够与关键代谢步骤所需的含巯基的酶结合,并使这类酶灭活从而杀死病原菌,且细菌和真菌几乎无法对其产生抗药性。

5.二烷基硫代亚磺酸酯目前的合成方法依旧以化学合成法为主,此前已有研究人员利用化学合成的二烷基硫代亚磺酸酯在螺旋藻养殖过程中抑制杂菌生长,如专利cn112741090a。但是利用化学合成的二烷基硫代亚磺酸酯有这样两个劣势,一是此法污染性较大往往会残留有毒物质如氯丙烯等,而且制备过程比较复杂;二是二烷基硫代亚磺酸酯很不稳定,不易保存,它会逐渐转变成二烷基硫醚类物质,虽说转变之后仍具有一些抑菌活性,但是已经大不如前。这导致了化学合成法所制的二烷基硫代亚磺酸酯并没有得到广泛应用。

6.为解决稳定性问题,我国通过化学合成法研制了农药401和402即二乙基硫代亚磺酸酯,此品具有强效的杀菌作用被誉为抑菌之王,保存在乳油中时较为稳定,但是二乙基硫代亚磺酸酯并非天然存在的物质而是防生制品,而且对人体也有一定的毒性,高浓度施用时有很强的刺激性。

7.相比之下,二烯丙基硫代亚磺酸酯和二丙基硫代亚磺酸酯则为一些百合科作物鳞茎破碎之后所产生的天然物质,使用它们进行病原菌防治符合绿色环保的理念。由于二乙基硫代亚磺酸酯(乙蒜素)对于植物病原真菌具有更强的杀灭作用,同时可以加入低浓度的二乙基硫代亚磺酸酯以提高天然硫代亚磺酸酯的抑菌活性,低浓度的二乙基硫代亚磺酸酯不会对人体造成刺激。利用生物催化的方法快速简便的合成天然抑菌物质二烯丙基硫代亚磺酸酯和二丙基硫代亚磺酸酯则可以避免化学合成方法所带来的污染问题和非天然硫代亚磺酸酯给人体带来的危害性问题。

8.然而有关硫代亚磺酸酯二烯丙基硫代亚磺酸酯和二丙基硫代亚磺酸酯的生物催化方法合成的研究仍比较少见。目前最常见的是将百合科植物鳞茎破碎酶解后再提取这这两种产物,这样一来操作复杂且成本很高,再次限制了天然硫代亚磺酸酯在农业上的应用。

技术实现要素:

9.本发明的目的是解决现有技术中的问题,提供一种防治作物病原菌的生物农药。利用生物催化的方法快速简便地合成天然抑菌活性物质二烯丙基硫代亚磺酸酯和二丙基硫代亚磺酸酯,以此来实现病原菌的绿色生物防治。

10.本发明的技术方案是:

11.本发明的思路是生物催化方法生产天然杀菌物质二烯丙基硫代亚磺酸酯、二丙基硫代亚磺酸酯以及二乙基硫代亚磺酸酯。通过组配形成组合物,实现细菌源s-烷基-l-半胱氨酸亚砜裂解酶lcc1的生物催化、实现三类杀菌物质的大量原位制备。通过组配形成更安全杀菌活性更高的组合物。

12.一种防治作物病原菌的生物农药的制备过程可以分为三个部分。分别是s-烷基-l-半胱氨酸亚砜裂解酶lcc1的大量制备,底物s-烯丙基-l-半胱氨酸亚砜、s-丙基-l-半胱氨酸亚砜和s-乙基-l-半胱氨酸亚砜的简便合成及高效杀菌组合物复配。所述s-烷基-l-半胱氨酸亚砜裂解酶,能够β位c-s裂解半胱氨酸亚砜-s-共轭物产生硫代亚磺酸酯。所述细菌源s-烷基-l-半胱氨酸亚砜裂解酶lcc1的蛋白序列为:

13.mkdlvylnyaatsykkfpatiealtaylaenqfmnygrnapllreglplletrqlladffqapsaaqitftnnattslnlalagilqpgdhvittmlehhavarplhllekergisvtyvacqktglldvediqrawrtntkalvmthasnvlgtilpieecfqwaqqkglltvldaaqtagflpikmtqmaidvlaftghkslyglagigglafsergaeavkplmaggtgshsnsfdqpsflpdkfeagtlnslgilslnssikelnkiglaaiqkhertlmqnflnglsglpvtilgtkdvaqtvpvvsitlwnqeetvvaqqlaeqygimtraglhcaplahetagtlatgtlrfsfgwqttpeeitwtihalqelli。

14.首先是s-烷基-l-半胱氨酸亚砜裂解酶lcc1的生产,由于植物的半胱氨酸亚砜裂解酶纯化困难且异源表达效果差,因此筛选得到了细菌源s-烷基-l-半胱氨酸亚砜裂解酶lcc1序列,进行密码子优化后在大肠杆菌中实现细菌源s-烷基-l-半胱氨酸亚砜裂解酶lcc1的异源表达,将此工程菌株大量培养,然后加入乳糖作为诱导剂促使此菌株大量表达目标酶,之后将菌体收集并高压破碎得到粗酶液。在粗酶液中加入质量分数10~15%的麦芽糊精,充分溶解后进行喷雾干燥得到干酶粉。

15.其次为化学法大量合成底物s-烯丙基-l-半胱氨酸亚砜、s-丙基-l-半胱氨酸亚砜和s-乙基-l-半胱氨酸亚砜,所用的试剂价格低廉,且无污染,反应条件温和,不需要复杂设备,操作简便且转化率高,纯度高。制备方法如下:第一步为取代反应,此反应的原理是在碱性条件下,以乙醇作为介质,半胱氨酸与取代基如溴丙烯、溴丙烷和溴乙烷发生取代反应生成l-半胱氨酸-s-共轭物。在第一步中使乙醇与水的体积比为(4~5):1,并以此作为介质,将一定量的氢氧化钠颗粒溶于此介质中形成溶液,氢氧化钠的终浓度为0.8~4.5mol/l,之后加入一定量的l-半胱氨酸搅拌至完全溶解,其终浓度为0.4~2.5mol/l。此后加入与l-半胱氨酸同当量的取代基,如溴丙烯、溴丙烷和溴乙烷,用封口膜封闭体系,继续搅拌至透明澄清的溶液状后过夜搅拌反应8~12h。反应结束后加入乙酸调节ph至4~6,以便中和氢氧

化钠以及使第一步的产物s-烷基-l-半胱氨酸大量结晶析出。稍冷却后即可过滤出固体,将其在65℃烘箱中烘干。第二步反应是氧化反应,利用30%的过氧化氢溶液可以将第一步中所制的s-烷基-l-半胱氨酸中的硫醚键氧化为亚砜形式,此反应仅需几分钟,大量放热。待到s-烷基-l-半胱氨酸完全溶于30%的过氧化氢溶液即为反应结束。此时加入冷乙醇沉淀出白色固定烘干即为目标底物s-烷基-l-半胱氨酸亚砜,如s-烯丙基-l-半胱氨酸亚砜、s-丙基-l-半胱氨酸亚砜和s-乙基-l-半胱氨酸亚砜。

16.然后将干酶粉、底物与激活剂plp粉末按照质量比为(1~10):(1~3):(0.001~0.005)的比例混合均匀。其中底物包括三种成分即s-烯丙基-l-半胱氨酸亚砜、s-丙基-l-半胱氨酸亚砜和s-乙基-l-半胱氨酸亚砜,三者的质量比为(3~4):(3~4):(2~4)。对于配成的两种底物混合物进行抑制真菌和细菌的抑菌实验,比较得出最优的底物组合配方。

17.若不添加s-乙基-l-半胱氨酸亚砜,s-烯丙基-l-半胱氨酸亚砜和s-丙基-l-半胱氨酸亚砜的质量比为(1:1)~(3:1)。对于配成的两种底物混合物进行抑制真菌和细菌的抑菌实验,比较得出最优的底物组合配方。

18.一种防治作物病原菌的生物农药的使用方法有两种。可以在取本品0.1~1g加入1l的水,搅拌充分溶解后喷施、滴灌或者冲施;也可以组合物直接撒施或者穴施。

19.本发明的有益效果为:

20.(1)本发明避免了使用化学方法直接合成二烷基硫代亚磺酸酯,从而避免了污染,同时由于不使用毒性取代基如氯丙烯等,本发明的产物天然无公害。

21.(2)本发明利用生物催化的方法合成二烯丙基硫代亚磺酸酯和二丙基硫代亚磺酸酯这两种天然的物质,同时也用生物催化的方法合成二乙基硫代亚磺酸酯并适量组合施用,三者组合可以获得更好的杀菌效果。

22.(3)本发明使用生物催化的方法,将酶与底物干燥后复配组成组合物产品,解决了提前合成硫代亚磺酸酯由于其不稳定性导致活性降低的问题,能够充分发挥硫代亚磺酸酯的生物活性。

23.(4)本发明采取的底物合成方法步骤简便,合成快速,无污染,试剂价格低廉,合成的底物纯度很高,生产成本低。

附图说明

24.图1为大肠杆菌bl21转化子验证;

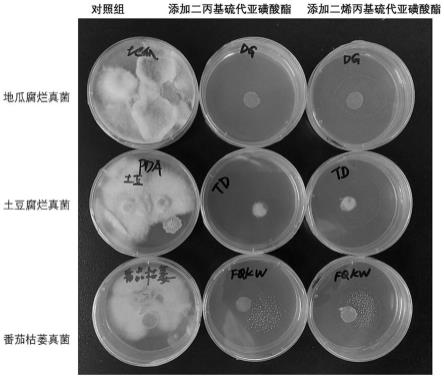

25.图2为两种产品对于三种植物病原菌的抑制;

26.图3为两种产品对于植物软腐病病原菌的抑制;

27.图4为喷雾干燥酶粉在不同温度下放置的稳定性。

具体实施方式

28.为了使本发明的技术手段、技术特征、发明目的与技术效果易于明白了解,下面结合具体图示,进一步阐述本发明。

29.实施例1:

30.酶的高效表达条件优化

31.利用大肠杆菌表达细菌源s-烷基-l-半胱氨酸亚砜裂解酶lcc1,为获得蛋白的高

表达量及低生产成本,序列送交生工进行密码子优化后的序列合成。

32.将优化后的序列连接pet24a表达载体,转化至大肠杆菌bl21中,挑取转化子进行pcr验证,目的片段大小应在在1000-1500bp之间如图1所示。任意挑取验证正确的转化子,如挑取4号转化子,接种到1l的lb培养基中进行发酵培养。

33.(1)诱导温度:分别设定16℃诱导12h、20℃诱导10h、25℃诱导8h、30℃诱导6h。

34.(2)iptg浓度:设定iptg加量分别为0.1、0.25、0.5、1.0mm。

35.(3)iptg添加时间:分别在od

600nm

达到0.4、0.6、0.8、1.0的时候添加iptg进行诱导。

36.(4)乳糖诱导:

37.经系列优化,最终确定最佳表达条件为:在od

600nm

0.4~0.8范围内、iptg终浓度0.5~1.0mm,经20℃诱导10h,可以在大肠杆菌bl21中实现可溶性高表达,酶活单位定义为37℃,ph 7的条件下催化生成1μg丙酮酸所需要的酶量,以s-烯丙基-l-半胱氨酸亚砜为底物时,粗酶液最大酶产量为2970u/ml比酶活达到456u/mg,详见表1。

38.表1:粗酶液的酶活测定

[0039][0040]

实施例2:

[0041]

酶干粉制备

[0042]

将细菌源s-烷基-l-半胱氨酸亚砜裂解酶lcc1异源表达后的大肠杆菌菌液离心收集菌体,高压破碎细胞,破碎液通过喷雾干燥形成酶干粉。其中,喷雾干燥条件为进口温度150~180℃,加入10~15%的麦芽糊精、可溶性淀粉5-10%作为保护剂,干燥后酶活损失为42%;通过冷冻干燥工艺制备酶粉,采用海藻糖作为保护剂,预冻温度-40℃、海藻糖浓度1~2%、酶液厚度3-5mm、预冻时间10h,所制得冻干酶制剂的酶活损失为13%。综合成本,采用冷冻干燥形式制取酶更加经济有效。

[0043]

实施例3:

[0044]

酶干粉的稳定性

[0045]

将酶干粉分别放置在4℃、25℃、30℃、35℃和40℃,每月间隔取样一次,存放时间为6个月。溶于ph 7.0的tris-hcl缓冲液中,通过dnph方法测定酶活。以初始酶活作为100%,计算相对酶活值,绘制酶活稳定性曲线如图4所示。可见干酶粉的稳定性良好,适于长时间存放。

[0046]

实施例4:

[0047]

产品制备

[0048]

根据酶的催化反应特征,优化产品组成比例及配方,形成含有酶稳定剂、激活剂plp和底物的可溶性粉剂。该粉剂可直接施用在大田或者作物根部,也可溶于水后,通过喷施、滴灌、冲施等方式使用。

[0049]

实施例5:

[0050]

产品抑菌实验

[0051]

首先是对于植物病原真菌的抑制。取适量的两种本品,即底物分别为s-烯丙基-l-半胱氨酸亚砜、s-丙基-l-半胱氨酸亚砜和s-乙基半胱氨酸亚砜比例4:4:2加水配置成溶液,和s-烯丙基-l-半胱氨酸亚砜与s-丙基-l-半胱氨酸亚砜比例1:1加水配置成溶液,30分钟后利用dnph法测定溶液中的产物二烯丙基硫代亚磺酸酯和二丙基硫代亚磺酸酯的量。用固体pda培养基活化三种植物病原真菌,它们能分别导致地瓜和土豆的腐烂和番茄的枯萎。活化后分别将三种植物病原真菌接种至pda平板上作为对照组,实验组中的pda固体平板中分别添加本品的两种反应液,控制硫代亚磺酸酯的浓度均在20ug/ml,然后将活化后的三种植物病原真菌接种至实验组平板,30℃静置培养3天左右观察对照组和实验组的生长情况。如图2所示,对照组中的植物病原真菌生长旺盛,而实验组中无任何植物病原真菌生长,这说明本品的最终有效成分具有优良的抑真菌性能。

[0052]

对于植物软腐病病原菌的抑制也取得了很好的抑制效果。采用的方法是肉汤稀释法(比浊),其原理是以一定浓度的产物与含有测试菌的液体培养基进行一系列的倍数稀释,经培养后观察其是否有肉眼可见的测试菌生长,并将产物能抑制测试菌肉眼可见生长的最低浓度定义为产物的最低(或最小)抑菌浓度(mic)。

[0053]

随后将受试菌液用灭菌生理盐水调节至在625nm波长检测吸光值为0.090~0.10(用uv-1700紫外可见分光光度计检测),然后用灭菌的mh肉汤按1:200稀释。在96孔板中一行有12孔1-11孔加入受测菌液第12孔加入空白mh培养基,其中第一个孔加入190μl菌液,其余各孔均加入100μl菌液,将产物取10μl加入第一个孔后充分吹吸混匀,然后取100μl加入下一孔吹吸混匀,按照2倍稀释法充分稀释,到第10孔吹吸混匀后取100μl打掉,第11孔不做任何处理。做两个平行,同时用卡那霉素做对标,37℃培养16~18h.

[0054]

按照之前的方法用dnph测定丙酮酸浓度估算产物二烯丙基硫代亚磺酸酯和二丙基硫代亚磺酸酯的浓度,调节至第一个孔的药液浓度均为79.85μg/ml。抑制结果如图3所示,由此可知添加有s-乙基-l-半胱氨酸亚砜的产品对于植物软腐病病原菌的mic值为9.9μg/ml,未添加s-乙基-l-半胱氨酸亚砜的产品对于植物软腐病病原菌的mic值为19.8μg/ml,这说明添加s-乙基-l-半胱氨酸亚砜却能增强产品的抑菌效果

[0055]

基于以上两种抑菌实验,确定了产物的最小抑菌浓度20μg/ml,根据此mic值将干酶粉、底物细粉与酶激活剂plp粉末按照质量比为4:1:1的比例混合均匀组成本产品,按照0.6g/l的量现用现配。其中底物细粉的成分为s-烯丙基-l-半胱氨酸亚砜、s-丙基-l-半胱氨酸亚砜和s-乙基-l-半胱氨酸亚砜,它们的质量比为4:4:2。

[0056]

综上所述仅为本发明较佳的实施例,并非用来限定本发明的实施范围。即凡依本发明申请专利范围的内容所作的等效变化及修饰,皆应属于本发明的技术范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1