一种薯类作物联合收获机的制作方法

1.本发明涉及一种收获机械,尤其是一种薯类作物联合收获机,属于农业机械技术领域。

背景技术:

2.目前,我国甘薯常年种植面积约5000万亩,占全球约30%,总产量约8000万吨,占全球约56%;马铃薯种植面积和总产量维持在8000万亩、9000万吨左右,约占全球的四分之一;因此成为世界上最大的马铃薯、甘薯生产国。马铃薯主要用作鲜食菜用、淀粉加工、饲料原料、休闲品消费等;甘薯是重要的粮食、饲料、工业原料及新型能源用原料,近年来鲜食型甘薯消费比例逐年提高,现已超过全国种植面积的30%。

3.现有薯类作物联合收获机的典型结构为申请号201510447559.3的中国专利文献所公开,其主机架的前侧下部安装挖掘输送装置,挖掘输送装置的输出端与安置在主机架前侧的升运器下部衔接,升运器的上端与安置在主机架顶面的清选机构的输入端衔接,清选机构输出端的分拣平台后端与装袋机构的落料过渡仓衔接;挖掘输送装置环绕有输送杆条升运链,输送杆条升运链的高端装有动力装置驱动的杆条顶压辊,杆条顶压辊的上方装有弹性杆条机构,弹性杆条机构延伸出压持在输杆条升运链输出端的弹性曲型杆条,杆条顶压辊的下方装有通过外圆周向均布的轴向延伸凹槽与杆条顶压辊啮合的槽型去秧辊。此外,申请号为202111336403 .x和202111203460.0的中国专利文献也分别公开了轻简型履带自走式马铃薯收获机和马铃薯联合收获机的结构。

4.实践中,现有薯类作物联合收获机整机普遍由于机身较长,因此运输、转移和爬坡均显困难。尤其不适合丘陵山区的马铃薯、甘薯收获。为了解决这一问题,一些收获机采取了缩小输送分离机构长度的措施,结果牺牲了薯土分离效果,影响收获质量,并且无法满足较大坡度的爬升要求,使得输送的通过性欠佳。

技术实现要素:

5.本发明的目的在于:针对上述现有技术存在的问题,提出一种在保证收获效率和质量前提下,运输、转移和爬坡等均明显便捷的薯类作物联合收获机。

6.为了达到上述目的,本发明薯类作物联合收获机的基本技术方案是:包括固定在履带行走底盘中后部的第三级输送机架,所述第三级输送机架前端通过挖掘角度调整旋转轴铰装朝前下倾的第二级输送机架;所述第二级输送机架的前端通过前机架旋转轴机构铰装第一级输送机架、且前端下部顶撑于安装在履带行走底盘前端的挖掘角度调整油缸;所述第一级输送机架的上中部通过前提升油缸与第二级输送机架上的油缸支架铰接、且前端装有挖掘铲以及限深调节装置,所述限深调节装置装有伸至挖掘铲前的限深轮;所述第三级输送机架后端通过后机架旋转轴机构铰装第四级输送机架的前端,所

述第三级输送机架后端下部与第四级输送机架前端下部之间通过后提升油缸铰接;所述第一级输送机架至第四级输送机架装有带托辊的整体环形输送带;所述第三级输送机架前端上方通过输送台旋转轴机构铰装薯筐输送台的前端,所述薯筐输送台的后部与支撑在第四级输送机架后端的滑轮构成移动副。

7.由于本发明的薯类作物联合收获机展开时,具有足够的输送长度,因此输送顺畅性和爬升适应性俱佳,可以保证良好的薯土分离效果,从而保证收获效率和质量,而当折叠时,不仅前、后的第一和第四输送机架可以按需折叠,而且由薯筐输送台和第三、四级输送机架组成的两层叠加机构可以同时折叠,整机长度可以缩短10%以上,因此给运输、转移和爬坡带来很大方便。

8.本发明进一步的完善是:所述限深调节装置包括中部与前提升油缸伸出端铰接的撑架构件,所述撑架构件与限深轮下撑杆的后端铰接,所述限深轮下撑杆的前部与限深轮上撑杆的前端铰接、且最前端通过可锁定销轴与限深轮架的上端连接,所述限深轮架的下端装有伸至挖掘铲前的限深轮。

9.本发明再进一步的完善是:所述撑架构件包括固定斜撑和固定立撑,所述固定斜撑的前端与固定立撑的中部固连,所述固定立撑中部的前凸部位与限深轮下撑杆的后端铰接。

10.本发明更进一步的完善是:所述固定立撑的顶端铰支套筒,所述套筒中装有轴向限位且周向活动配合的内螺纹套,所述上撑杆的螺纹段穿过所述内螺纹套构成螺旋副。

11.本发明又进一步的完善是:所述内螺纹套与调节柄固连。

12.本发明还进一步的完善是:所述薯筐输送台含有下部后延的z字形支架,所述z字形支架的前上端与第三级输送机架的前端上方通过铰接、且下部后延段装有环绕的传输带。

13.本发明仍进一步的完善是:所述z字形支架的下部后延段后下部装有滑轨,所述滑轨支撑在第四级输送机架后端的滑轮上。

附图说明

14.下面结合附图对本发明作进一步的说明。

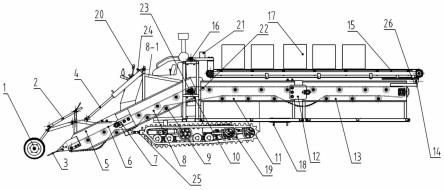

15.图1是本发明一个实施例的工作状态结构示意图。

16.图2是图1的俯视图。

17.图3是图1实施例的折叠状态结构示意图。

18.图4是图1的左视图。

19.图5是图3的左视图。

20.图6是图5的前部局部放大图。

21.图中:1限深轮、2、限深调节装置3、挖掘铲4、前提升油缸5、第一级输送机架6、整体环形输送带7、前机架旋转轴机构8、第二级输送机架9、托辊10、挖掘角度调整旋转轴11、第三级输送机架12、后机架旋转轴机构13、第四级输送机架14、滑轮15、薯筐输送台16、输送台旋转轴机构17、薯筐18、后提升油缸19、履带行走底盘20、电磁阀控制手柄21、核心控制板22、压力传感器23、角位移传感器24、液压电磁阀25、挖掘角度调整油缸26、滑轨。

具体实施方式

22.实施例一本实施例的薯类作物联合收获机如图1至图5所示,其履带行走底盘19的后部固定第三级输送机架11,该第三级输送机架11的前端通过挖掘角度调整旋转轴10铰装朝前下倾的第二级输送机架8。第二级输送机架8的前端通过前机架旋转轴机构7铰装第一级输送机架5、且前端下部顶撑于安装在履带行走底盘19前端的挖掘角度调整油缸25。因此,控制挖掘角度调整油缸25按需伸缩,可以使第二级输送机架8绕挖掘角度调整旋转轴10在一定范围摆转, 调整主要由挖掘铲3、第一级输送机架5、第二级输送机架8组成的前端挖掘、输送、分离机构的倾角。

23.第一级输送机架5的上中部通过前提升油缸4与第二级输送机架8上的三角油缸支架8-1铰接、且前端装有挖掘铲3以及限深调节装置2。限深调节装置2如图6所示,包括中部与前提升油缸4伸出端铰接的固定斜撑2-3,固定斜撑2-3的前端与固定立撑2-2的中部固连,固定立撑2-2中部前凸部位与限深轮下撑杆2-1的后端借助销轴2-13铰接,限深轮下撑杆2-1的前部与限深轮的上撑杆2-7的前端铰接,且最前端通过可锁定销轴2-9与限深轮架2-8的上端连接,限深轮架2-8的下端装有伸至挖掘铲前的限深轮1。固定立撑2-2的上延段2-2’顶端铰支套筒2-5,该套筒2-5中装有轴向限位周向活动配合的内螺纹套2-5’,上撑杆2-7的缩径螺纹段2-6穿过内螺纹套2-5’,与之构成螺旋副。内螺纹套2-5’与调节柄2-4固连。需要调节限深轮1的高度时,转动调节柄2-4使内螺纹套2-5’通过螺旋副带动上撑杆2-7按需伸缩,即可带动限深轮下撑杆2-1以及限深轮架2-8绕销轴2-13摆转,从而引起限深轮1的高度变化。

24.第三级输送机架11后端通过后机架旋转轴机构12铰装第四级输送机架13的前端,第三级输送机架11后端下部与第四级输送机架13前端下部之间通过后提升油缸18铰接;因此,控制后提升油缸18按需伸缩,可以使第四级输送机架13绕后机架旋转轴机构12在一定范围摆转,从而实现1)可适当调整尾端出料口高度,当换成采用尾端装袋或装吨包形式时,适应相应的接料高度;2)可折叠尾端,使得整机长度适当减小,适于装车;3)爬坡时,避免尾端过长触地。这样使得折叠机构具有多种用途。

25.第一级输送机架5至第四级输送机架13装有带间隔分布托辊9的整体环形输送带6。收获时的土壤、薯块及其他杂物在通过挖掘铲进入环形输送带6向后运输过程中土壤及杂物被筛除,从而在环形输送带6的后端获得洁净的薯块;环形输送带6使用托辊9可以使输送带6上层形成较为平坦的输送平面,并承受一定输送物料重量。环形输送带6做环形运动时,上层为紧边,下层为松边,下层托辊9主要起托带作用,使得环形输送带6的环形运动更加顺畅。由于环形输送带6在靠近前端折叠和后端折叠的从动辊侧和驱动辊侧均留有一定的余量,因此折叠时可以跟随一起折叠。

26.第三级输送机架11前端上方通过输送台旋转轴机构16铰装薯筐输送台15的前端,薯筐输送台15的后部与支撑在第四级输送机架13后端的滑轮14构成移动副。具体而言,薯筐输送台15含有下部后延的z字形支架15-1,该z字形支架15-1的前上端与第三级输送机架11的前端上方通过输送台旋转轴机构16铰接,z字形支架15-1的下部后延段装有环绕的传输带15-2,该传输带15-2的尾端与运输车连接后,通过传输带15-2向后输送的薯筐从其尾端进入运输车。z字形支架15-1的下部后延段后下部装有滑轨26,该滑轨26支撑在第四级输

送机架13后端的滑轮14上,两者可以相对滑移。

27.工作时,如图1所示,整机展开,履带行走底盘19前行,挖掘铲3按限深轮1限定的深度挖掘,深度可以通过限深调节装置2来调节,限深轮1的宽度可根据垄距进行调节,挖掘角度调整油缸 25用于调节前部挖掘、输送角度。整机前行后,履带行走底盘19行走在垄沟中,挖掘铲3入土挖掘,将薯块、土块、土壤、杂草、残秧等混杂物一起挖破、松散,然后通过挖掘铲3尾部的栅条,初步打散土壤,利于土壤以平铺松散状态进入整体环形输送带6上,混杂物进入整体环形输送带6后一直向后输送,由于整体环形输送带由间隔杆条组成,通过设计合适的间距和振动,可以适当让土壤包裹着薯块向后输送,防止薯块与机器发生碰撞损伤,当薯块通过第三级输送机架11和第四级输送机架13之间时,被掷入薯筐17中,最后输送落入配套的运输车中,整个过程实现了薯块低损,并且由于具有足够的输送长度,因此输送顺畅、爬升平稳,可以保证良好的薯土分离效果,收获效率和质量俱佳。而运输、转移或爬坡时,可以将其折叠成图3所示状态,不仅前、后的第一和第四输送机架可以折叠,而且薯筐输送台和第三、四级输送机架可以同时复合折叠呈两层叠加状,整机长度由原先的7.8m缩短至与6.8m长度规格的货车相匹配,可保证在履带底盘极限爬坡角度状态下,安全、稳定、顺畅的行走,顺利转移、越障,不会对工作部件造成损害。

28.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1