一种利用废菌包制作有机营养土的制备工艺的制作方法

1.本发明涉及废菌包回收利用技术领域,尤其涉及一种利用废菌包制作有机营养土的制备工艺。

背景技术:

2.随着食用菌产业的不断发展壮大,每天鲜菇采收后的菌包数量也在与日俱增,每年生产近5亿袋的废菌包。据检测,废菌包中含有丰富的菌丝蛋白、多糖及其他营养成分,随意丢弃或堆放不仅浪费资源,还会造成霉菌和害虫滋生。为了充分利用废菌包各相关部门、企业和广大菌农一道,从节约资源、保护环境等角度出发,在废弃菌包的处理工作中进行了诸多有益的尝试,为循环利用食用菌产业资源、拉长食用菌产业链条,促进食用菌产业持续健康发展开辟了一条崭新的途径。

3.但是目前现有的废菌包回收利用技术仍存在利用废菌包制备有机营养土过程中没有严格的制备流程导致制备出的有机营土对土壤的增肥效果不强,使得废菌包的利用率较低的问题,因此,我们提出一种利用废菌包制作有机营养土的制备工艺用于解决上述问题。

技术实现要素:

4.本发明的目的是为了解决目前现有的废菌包回收利用技术仍存在利用废菌包制备有机营养土过程中没有严格的制备流程导致制备出的有机营土对土壤的增肥效果不强,使得废菌包的利用率较低等问题,而提出的一种利用废菌包制作有机营养土的制备工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种利用废菌包制作有机营养土的制备工艺,包括以下步骤:

7.s1:原材料收集:由人工前往原材料产出基地进行原材料收集;

8.s2:原材料处理:有机营养土制备工厂先对获得的废菌包进行单独处理;

9.s3:共同发酵:将收集到的的混合物与原材料进行共同发酵制备出有机营养土;

10.s4:成分检测:发酵完成后由专业人员对制备出的有机营养土进行成分检测;

11.s5:进行试验:由专业人员将制备成功的营养土进行试验;

12.s6:进行储存:将制得的营养土进行储存;

13.优选的,所述s1中,由人工前往原材料产出基地进行原材料收集,其中所述原材料包括草炭土、蘑菇肥、泥炭土、废菌包、腐叶土,且进行原材料收集时各原材料均采用单独包装袋装填,并由人工在包装袋外部进行原材料种类标记,标记完成后由人工进行称重,并通过称重数据进行判断,通过判断结果进行处理,其中称重数据显示单种原材料重量总和超过1000kg则判断为一次收集完成,称重数据显示单种原材料重量总和不超过1000kg则判断为一次收集未完成,且判断结果为一次收集完成则由人工将收集到的原材料采用专用运输车运输至有机营养土制备工厂,判断结果为一次收集未完成则继续进行原材料收集;

14.优选的,所述s2中,有机营养土制备工厂先对获得的废菌包进行单独处理,其中进

行单独处理时由人工将获得的废菌包放入搅拌机,并加入酶制剂进行混合搅拌,其中所述酶制剂是由淀粉酶、蛋白酶、纤维素酶、β-葡聚糖酶、复合酶以体积比为2:1:1:1:2混合形成,且进行混合搅拌时废菌包与酶制剂的混合比为93:7,所述搅拌机的搅拌速度为200r/min,进行混合搅拌时由专业人员进行成分配比检测,并通过成分配比检测结果进行判断,通过判断结果进行处理,其中成分配比检测结果显示每立方厘米混合物中废菌包与酶制剂的混合比符合93:7则判断为搅拌完成,成分配比检测结果显示每立方厘米混合物中废菌包与酶制剂的混合比不符合93:7则判断为搅拌未完成,且判断结果为搅拌完成则停止搅拌,并由人工将搅拌后形成的混合物进行收集,判断结果为搅拌未完成则继续进行搅拌,并由专业人员进行成分配比检测,通过成分配比检测结果进行判断,通过判断结果进行处理,直至判断结果为搅拌完成则停止搅拌;

15.优选的,所述s3中,将收集到的的混合物与原材料进行共同发酵制备出有机营养土,其中进行共同发酵前由人工先将收集到的的混合物与原材料按比例进行混合,且所述混合比例为收集到的混合物:草炭土:蘑菇肥:泥炭土:废菌包:腐叶土为3:2:1:2:1:2,混合完成后由人工将形成的最终混合物装入发酵罐进行共同发酵,其中进行共同发酵时由发酵温度为35-43℃,发酵时间为72-96h,所述发酵过程中由专业人员对形成的有机营养土进行实时检测,其中所述实时检测过程是由专业人员先对发酵形成的有机营养土进行抽样,其中进行抽样时抽取的样土体积:有机营养土总发酵体积为1:299,且抽样过程采用随机抽样,抽样完成后由专业人员对抽取出的样土进行检测,其中检测内容为样土壤酸碱度,进行检测时由专业人员取出有机营养土放入玻璃杯中,并按土:水=1:2的比例进行混合搅拌,搅拌完成后用ph计检测所述混合溶液的酸碱度,并通过检测出的酸碱度数据进行判断,通过判断结果进行处理,其中检测出的酸碱度数据大于7则判断为碱性,检测出的酸碱度数据等于7则判断为中性,检测出的酸碱度数据小于7则判断为酸性,且判断结果显有机营养土呈碱性则由专业人员通过计算加入硫酸铝,判断结果显有机营养土呈酸性则由专业人员通过计算加入石灰粉,直至判断结果显示有机营养土呈中性则停止加入其他物质;

16.优选的,所述s4中,发酵完成后由专业人员对制备出的有机营养土进行成分检测,其中成分检测内容为有机质含量、腐植酸含量、n+p+k总元素含量、含水量、c/n值,通过成分检测结果判断制备出的营养土是否符合技术要求,通过判断结果进行定义,并通过定义进行处理,其中所述技术要求为在干基中有机质含量≥30%、腐植酸含量≥5%、n+p+k总元素含量≥3%、含水量≤45%、c/n值<25,判断结果显示制备出的营养土符合技术要求则定义为制备成功,判断结果显示制备出的营养土不符合技术要求则定义为制备失败,且定义为制备成功则不进行处理,定义为制备失败则由专业人员根据不符合要求的检测内容进行计算,通过计算结果增加缺失成分,并对增加成分后形成的营养土再次进行成分检测,通过成分检测结果进行判断,直至判断结果为制备出的营养土符合技术要求则停止计算;

17.优选的,所述s5中,由专业人员将制备成功的营养土进行试验,并通过试验结果进行处理,其中进行试验时由专业人员选取两盆相同的植物种植用的花盆作为承装容器,并对两个花盆进行标号花盆1和花盆2,将花盆1中2-75px表层土铲出并破碎,同时对花盆1中泥土进行深挖,其中进行深挖时由专业人员进行实时观测,通过观测结果进行处理,其中观测结果显示植物根系受损则更换花盆1,观测结果显示植物根系未受损则更换继续进行深挖,深挖完成后用小铲将有机营养土与泥土上下搅拌均匀,并用原来铲出的泥土均匀覆盖

到花盆1泥土表面,覆盖完成后对花盆1和花盆2进行洒水,同时由专业人员分别对植物生长情况进行观察,并分别记录观测数据,其中观察时间为所述种植植物的一个生长周期,观察结束后由专业人员将记录下的花盆1和花盆2中植物生长情况进行对比,通过对比结计算花盆1的植物生长加快率;

18.优选的,所述s6中,将制得的有机营养土进行储存,其中进行存储前由人工对所述有机营养土进行等份称量,称量完成后将有机营养土进行打包,其中进行打包时采用真空包装袋,且有机营养土装包完成后需对真空包装袋进行密封获得有机营养土成品,由人工将获得的有机营养土成品送入仓库进行储存,其中仓库环境温度保持在20-28℃,仓库环境相对湿度保持在40-60%,储存处理完成后由专业人员定期对仓库环境的相对湿度进行检测,其中定期检测间隔为30d,通过检测结果进行处理,检测结果显示仓库环境的相对湿度在40-60%则不进行处理,检测结果显示仓库环境的相对湿度不在40-60%则对相对湿度数据进行判断,通过判断结果进行处理,其中判断结果为相对湿度数据小于40%则降低仓库环境温度,判断结果为相对湿度数据大于60%则提高仓库环境温度。

19.与现有技术相比,本发明的有益效果是:

20.1、通过设定严格的制备流程,增强了制备出的有机营养土对土壤的增肥效果,提高了废菌包的利用率。

21.2、通过对制备出的有机营养土进行成分检测,保证了制备出的有机营养土的制备合格率。

22.本发明的目的是通过设定严格的制备流程,增强了制备出的有机营养土对土壤的增肥效果,提高了废菌包的利用率,同时通过对制备出的有机营养土进行成分检测,保证了制备出的有机营养土的制备合格率。

附图说明

23.图1为本发明提出的一种利用废菌包制作有机营养土的制备工艺的流程图。

具体实施方式

24.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

25.实施例一

26.参照图1,一种利用废菌包制作有机营养土的制备工艺,包括以下步骤:

27.s1:原材料收集:由人工前往原材料产出基地进行原材料收集,其中所述原材料包括草炭土、蘑菇肥、泥炭土、废菌包、腐叶土,且进行原材料收集时各原材料均采用单独包装袋装填,并由人工在包装袋外部进行原材料种类标记,标记完成后由人工进行称重,并通过称重数据进行判断,通过判断结果进行处理,其中称重数据显示单种原材料重量总和超过1000kg则判断为一次收集完成,称重数据显示单种原材料重量总和不超过1000kg则判断为一次收集未完成,且判断结果为一次收集完成则由人工将收集到的原材料采用专用运输车运输至有机营养土制备工厂,判断结果为一次收集未完成则继续进行原材料收集;

28.s2:原材料处理:有机营养土制备工厂先对获得的废菌包进行单独处理,其中进行单独处理时由人工将获得的废菌包放入搅拌机,并加入酶制剂进行混合搅拌,其中所述酶

制剂是由淀粉酶、蛋白酶、纤维素酶、β-葡聚糖酶、复合酶以体积比为2:1:1:1:2混合形成,且进行混合搅拌时废菌包与酶制剂的混合比为93:7,所述搅拌机的搅拌速度为200r/min,进行混合搅拌时由专业人员进行成分配比检测,并通过成分配比检测结果进行判断,通过判断结果进行处理,其中成分配比检测结果显示每立方厘米混合物中废菌包与酶制剂的混合比符合93:7则判断为搅拌完成,成分配比检测结果显示每立方厘米混合物中废菌包与酶制剂的混合比不符合93:7则判断为搅拌未完成,且判断结果为搅拌完成则停止搅拌,并由人工将搅拌后形成的混合物进行收集,判断结果为搅拌未完成则继续进行搅拌,并由专业人员进行成分配比检测,通过成分配比检测结果进行判断,通过判断结果进行处理,直至判断结果为搅拌完成则停止搅拌;

29.s3:共同发酵:将收集到的的混合物与原材料进行共同发酵制备出有机营养土,其中进行共同发酵前由人工先将收集到的的混合物与原材料按比例进行混合,且所述混合比例为收集到的混合物:草炭土:蘑菇肥:泥炭土:废菌包:腐叶土为3:2:1:2:1:2,混合完成后由人工将形成的最终混合物装入发酵罐进行共同发酵,其中进行共同发酵时由发酵温度为38℃,发酵时间为86h,所述发酵过程中由专业人员对形成的有机营养土进行实时检测,其中所述实时检测过程是由专业人员先对发酵形成的有机营养土进行抽样,其中进行抽样时抽取的样土体积:有机营养土总发酵体积为1:299,且抽样过程采用随机抽样,抽样完成后由专业人员对抽取出的样土进行检测,其中检测内容为样土壤酸碱度,进行检测时由专业人员取出有机营养土放入玻璃杯中,并按土:水=1:2的比例进行混合搅拌,搅拌完成后用ph计检测所述混合溶液的酸碱度,并通过检测出的酸碱度数据进行判断,通过判断结果进行处理,其中检测出的酸碱度数据大于7则判断为碱性,检测出的酸碱度数据等于7则判断为中性,检测出的酸碱度数据小于7则判断为酸性,且判断结果显有机营养土呈碱性则由专业人员通过计算加入硫酸铝,判断结果显有机营养土呈酸性则由专业人员通过计算加入石灰粉,直至判断结果显示有机营养土呈中性则停止加入其他物质;

30.s4:成分检测:发酵完成后由专业人员对制备出的有机营养土进行成分检测,其中成分检测内容为有机质含量、腐植酸含量、n+p+k总元素含量、含水量、c/n值,通过成分检测结果判断制备出的营养土是否符合技术要求,通过判断结果进行定义,并通过定义进行处理,其中所述技术要求为在干基中有机质含量≥30%、腐植酸含量≥5%、n+p+k总元素含量≥3%、含水量≤45%、c/n值<25,判断结果显示制备出的营养土符合技术要求则定义为制备成功,判断结果显示制备出的营养土不符合技术要求则定义为制备失败,且定义为制备成功则不进行处理,定义为制备失败则由专业人员根据不符合要求的检测内容进行计算,通过计算结果增加缺失成分,并对增加成分后形成的营养土再次进行成分检测,通过成分检测结果进行判断,直至判断结果为制备出的营养土符合技术要求则停止计算;

31.s5:进行试验:由专业人员将制备成功的营养土进行试验,并通过试验结果进行处理,其中进行试验时由专业人员选取两盆相同的植物种植用的花盆作为承装容器,并对两个花盆进行标号花盆1和花盆2,将花盆1中48px表层土铲出并破碎,同时对花盆1中泥土进行深挖,其中进行深挖时由专业人员进行实时观测,通过观测结果进行处理,其中观测结果显示植物根系受损则更换花盆1,观测结果显示植物根系未受损则更换继续进行深挖,深挖完成后用小铲将有机营养土与泥土上下搅拌均匀,并用原来铲出的泥土均匀覆盖到花盆1泥土表面,覆盖完成后对花盆1和花盆2进行洒水,同时由专业人员分别对植物生长情况进

行观察,并分别记录观测数据,其中观察时间为所述种植植物的一个生长周期,观察结束后由专业人员将记录下的花盆1和花盆2中植物生长情况进行对比,通过对比结计算花盆1的植物生长加快率;

32.s6:进行储存:将制得的有机营养土进行储存,其中进行存储前由人工对所述有机营养土进行等份称量,称量完成后将有机营养土进行打包,其中进行打包时采用真空包装袋,且有机营养土装包完成后需对真空包装袋进行密封获得有机营养土成品,由人工将获得的有机营养土成品送入仓库进行储存,其中仓库环境温度保持在25℃,仓库环境相对湿度保持在40-60%,储存处理完成后由专业人员定期对仓库环境的相对湿度进行检测,其中定期检测间隔为30d,通过检测结果进行处理,检测结果显示仓库环境的相对湿度在40-60%则不进行处理,检测结果显示仓库环境的相对湿度不在40-60%则对相对湿度数据进行判断,通过判断结果进行处理,其中判断结果为相对湿度数据小于40%则降低仓库环境温度,判断结果为相对湿度数据大于60%则提高仓库环境温度。

33.实施例二

34.参照图1,一种利用废菌包制作有机营养土的制备工艺,包括以下步骤:

35.s1:原材料收集:由人工前往原材料产出基地进行原材料收集,其中所述原材料包括草炭土、蘑菇肥、泥炭土、废菌包、腐叶土,并由人工将收集到的原材料采用专用运输车运输至有机营养土制备工厂;

36.s2:原材料处理:有机营养土制备工厂先对获得的废菌包进行单独处理,其中进行单独处理时由人工将获得的废菌包放入搅拌机,并加入酶制剂进行混合搅拌,其中所述酶制剂是由淀粉酶、蛋白酶、纤维素酶、β-葡聚糖酶、复合酶以体积比为2:1:1:1:2混合形成,且进行混合搅拌时废菌包与酶制剂的混合比为93:7,所述搅拌机的搅拌速度为200r/min,进行混合搅拌时由专业人员进行成分配比检测,并通过成分配比检测结果进行判断,通过判断结果进行处理,其中成分配比检测结果显示每立方厘米混合物中废菌包与酶制剂的混合比符合93:7则判断为搅拌完成,成分配比检测结果显示每立方厘米混合物中废菌包与酶制剂的混合比不符合93:7则判断为搅拌未完成,且判断结果为搅拌完成则停止搅拌,并由人工将搅拌后形成的混合物进行收集,判断结果为搅拌未完成则继续进行搅拌,并由专业人员进行成分配比检测,通过成分配比检测结果进行判断,通过判断结果进行处理,直至判断结果为搅拌完成则停止搅拌;

37.s3:共同发酵:将收集到的的混合物与原材料进行共同发酵制备出有机营养土,其中进行共同发酵前由人工先将收集到的的混合物与原材料按比例进行混合,且所述混合比例为收集到的混合物:草炭土:蘑菇肥:泥炭土:废菌包:腐叶土为3:2:1:2:1:2,混合完成后由人工将形成的最终混合物装入发酵罐进行共同发酵,其中进行共同发酵时由发酵温度为35℃,发酵时间为72h,所述发酵过程中由专业人员对形成的有机营养土进行实时检测,其中所述实时检测过程是由专业人员先对发酵形成的有机营养土进行抽样,其中进行抽样时抽取的样土体积:有机营养土总发酵体积为1:299,且抽样过程采用随机抽样,抽样完成后由专业人员对抽取出的样土进行检测,其中检测内容为样土壤酸碱度,进行检测时由专业人员取出有机营养土放入玻璃杯中,并按土:水=1:2的比例进行混合搅拌,搅拌完成后用ph计检测所述混合溶液的酸碱度,并通过检测出的酸碱度数据进行判断,通过判断结果进行处理,其中检测出的酸碱度数据大于7则判断为碱性,检测出的酸碱度数据等于7则判断

为中性,检测出的酸碱度数据小于7则判断为酸性,且判断结果显有机营养土呈碱性则由专业人员通过计算加入硫酸铝,判断结果显有机营养土呈酸性则由专业人员通过计算加入石灰粉,直至判断结果显示有机营养土呈中性则停止加入其他物质;

38.s4:成分检测:发酵完成后由专业人员对制备出的有机营养土进行成分检测,其中成分检测内容为有机质含量、腐植酸含量、n+p+k总元素含量、含水量、c/n值,通过成分检测结果判断制备出的营养土是否符合技术要求,通过判断结果进行定义,并通过定义进行处理,其中所述技术要求为在干基中有机质含量≥30%、腐植酸含量≥5%、n+p+k总元素含量≥3%、含水量≤45%、c/n值<25,判断结果显示制备出的营养土符合技术要求则定义为制备成功,判断结果显示制备出的营养土不符合技术要求则定义为制备失败,且定义为制备成功则不进行处理,定义为制备失败则由专业人员根据不符合要求的检测内容进行计算,通过计算结果增加缺失成分,并对增加成分后形成的营养土再次进行成分检测,通过成分检测结果进行判断,直至判断结果为制备出的营养土符合技术要求则停止计算;

39.s5:进行试验:由专业人员将制备成功的营养土进行试验,并通过试验结果进行处理,其中进行试验时由专业人员选取两盆相同的植物种植用的花盆作为承装容器,并对两个花盆进行标号花盆1和花盆2,将花盆1中2px表层土铲出并破碎,同时对花盆1中泥土进行深挖,其中进行深挖时由专业人员进行实时观测,通过观测结果进行处理,其中观测结果显示植物根系受损则更换花盆1,观测结果显示植物根系未受损则更换继续进行深挖,深挖完成后用小铲将有机营养土与泥土上下搅拌均匀,并用原来铲出的泥土均匀覆盖到花盆1泥土表面,覆盖完成后对花盆1和花盆2进行洒水,同时由专业人员分别对植物生长情况进行观察,并分别记录观测数据,其中观察时间为所述种植植物的一个生长周期,观察结束后由专业人员将记录下的花盆1和花盆2中植物生长情况进行对比,通过对比结计算花盆1的植物生长加快率;

40.s6:进行储存:将制得的有机营养土进行储存,其中进行存储前由人工对所述有机营养土进行等份称量,称量完成后将有机营养土进行打包,其中进行打包时采用真空包装袋,且有机营养土装包完成后需对真空包装袋进行密封获得有机营养土成品,由人工将获得的有机营养土成品送入仓库进行储存,其中仓库环境温度保持在20℃,仓库环境相对湿度保持在40-60%,储存处理完成后由专业人员定期对仓库环境的相对湿度进行检测,其中定期检测间隔为30d,通过检测结果进行处理,检测结果显示仓库环境的相对湿度在40-60%则不进行处理,检测结果显示仓库环境的相对湿度不在40-60%则对相对湿度数据进行判断,通过判断结果进行处理,其中判断结果为相对湿度数据小于40%则降低仓库环境温度,判断结果为相对湿度数据大于60%则提高仓库环境温度。

41.实施例三

42.参照图1,一种利用废菌包制作有机营养土的制备工艺,包括以下步骤:

43.s1:原材料收集:由人工前往原材料产出基地进行原材料收集,其中所述原材料包括草炭土、蘑菇肥、泥炭土、废菌包、腐叶土,且进行原材料收集时各原材料均采用单独包装袋装填,并由人工在包装袋外部进行原材料种类标记,标记完成后由人工进行称重,并通过称重数据进行判断,通过判断结果进行处理,其中称重数据显示单种原材料重量总和超过1000kg则判断为一次收集完成,称重数据显示单种原材料重量总和不超过1000kg则判断为一次收集未完成,且判断结果为一次收集完成则由人工将收集到的原材料采用专用运输车

运输至有机营养土制备工厂,判断结果为一次收集未完成则继续进行原材料收集;

44.s2:原材料处理:有机营养土制备工厂先对获得的废菌包进行单独处理,其中进行单独处理时由人工将获得的废菌包放入搅拌机,并加入酶制剂进行混合搅拌,其中所述酶制剂是由淀粉酶、蛋白酶、纤维素酶、β-葡聚糖酶、复合酶以体积比为2:1:1:1:2混合形成,且进行混合搅拌时废菌包与酶制剂的混合比为93:7,所述搅拌机的搅拌速度为200r/min,进行混合搅拌时由专业人员进行成分配比检测,并通过成分配比检测结果进行判断,通过判断结果进行处理;

45.s3:共同发酵:将收集到的的混合物与原材料进行共同发酵制备出有机营养土,其中进行共同发酵前由人工先将收集到的的混合物与原材料按比例进行混合,且所述混合比例为收集到的混合物:草炭土:蘑菇肥:泥炭土:废菌包:腐叶土为3:2:1:2:1:2,混合完成后由人工将形成的最终混合物装入发酵罐进行共同发酵,其中进行共同发酵时由发酵温度为43℃,发酵时间为96h,所述发酵过程中由专业人员对形成的有机营养土进行实时检测,其中所述实时检测过程是由专业人员先对发酵形成的有机营养土进行抽样,其中进行抽样时抽取的样土体积:有机营养土总发酵体积为1:299,且抽样过程采用随机抽样,抽样完成后由专业人员对抽取出的样土进行检测,其中检测内容为样土壤酸碱度,进行检测时由专业人员取出有机营养土放入玻璃杯中,并按土:水=1:2的比例进行混合搅拌,搅拌完成后用ph计检测所述混合溶液的酸碱度,并通过检测出的酸碱度数据进行判断,通过判断结果进行处理,其中检测出的酸碱度数据大于7则判断为碱性,检测出的酸碱度数据等于7则判断为中性,检测出的酸碱度数据小于7则判断为酸性,且判断结果显有机营养土呈碱性则由专业人员通过计算加入硫酸铝,判断结果显有机营养土呈酸性则由专业人员通过计算加入石灰粉,直至判断结果显示有机营养土呈中性则停止加入其他物质;

46.s4:成分检测:发酵完成后由专业人员对制备出的有机营养土进行成分检测,其中成分检测内容为有机质含量、腐植酸含量、n+p+k总元素含量、含水量、c/n值,通过成分检测结果判断制备出的营养土是否符合技术要求,通过判断结果进行定义,并通过定义进行处理,其中所述技术要求为在干基中有机质含量≥30%、腐植酸含量≥5%、n+p+k总元素含量≥3%、含水量≤45%、c/n值<25,判断结果显示制备出的营养土符合技术要求则定义为制备成功,判断结果显示制备出的营养土不符合技术要求则定义为制备失败,且定义为制备成功则不进行处理,定义为制备失败则由专业人员根据不符合要求的检测内容进行计算,通过计算结果增加缺失成分,并对增加成分后形成的营养土再次进行成分检测,通过成分检测结果进行判断,直至判断结果为制备出的营养土符合技术要求则停止计算;

47.s5:进行试验:由专业人员将制备成功的营养土进行试验,并通过试验结果进行处理,其中进行试验时由专业人员选取两盆相同的植物种植用的花盆作为承装容器,并对两个花盆进行标号花盆1和花盆2,将花盆1中75px表层土铲出并破碎,同时对花盆1中泥土进行深挖,其中进行深挖时由专业人员进行实时观测,通过观测结果进行处理,其中观测结果显示植物根系受损则更换花盆1,观测结果显示植物根系未受损则更换继续进行深挖,深挖完成后用小铲将有机营养土与泥土上下搅拌均匀,并用原来铲出的泥土均匀覆盖到花盆1泥土表面,覆盖完成后对花盆1和花盆2进行洒水,同时由专业人员分别对植物生长情况进行观察,并分别记录观测数据,其中观察时间为所述种植植物的一个生长周期,观察结束后由专业人员将记录下的花盆1和花盆2中植物生长情况进行对比,通过对比结计算花盆1的

植物生长加快率;

48.s6:进行储存:将制得的有机营养土进行储存,其中进行存储前由人工对所述有机营养土进行等份称量,称量完成后将有机营养土进行打包,其中进行打包时采用真空包装袋,且有机营养土装包完成后需对真空包装袋进行密封获得有机营养土成品,由人工将获得的有机营养土成品送入仓库进行储存,其中仓库环境温度保持在28℃,仓库环境相对湿度保持在40-60%,储存处理完成后由专业人员定期对仓库环境的相对湿度进行检测,其中定期检测间隔为30d,通过检测结果进行处理,检测结果显示仓库环境的相对湿度在40-60%则不进行处理,检测结果显示仓库环境的相对湿度不在40-60%则对相对湿度数据进行判断,通过判断结果进行处理,其中判断结果为相对湿度数据小于40%则降低仓库环境温度,判断结果为相对湿度数据大于60%则提高仓库环境温度。

49.实施例四

50.参照图1,一种利用废菌包制作有机营养土的制备工艺,包括以下步骤:

51.s1:原材料收集:由人工前往原材料产出基地进行原材料收集,其中所述原材料包括草炭土、蘑菇肥、泥炭土、废菌包、腐叶土,且进行原材料收集时各原材料均采用单独包装袋装填,并由人工在包装袋外部进行原材料种类标记,标记完成后由人工进行称重,并通过称重数据进行判断,通过判断结果进行处理,其中称重数据显示单种原材料重量总和超过1000kg则判断为一次收集完成,称重数据显示单种原材料重量总和不超过1000kg则判断为一次收集未完成,且判断结果为一次收集完成则由人工将收集到的原材料采用专用运输车运输至有机营养土制备工厂,判断结果为一次收集未完成则继续进行原材料收集;

52.s2:原材料处理:有机营养土制备工厂先对获得的废菌包进行单独处理,其中进行单独处理时由人工将获得的废菌包放入搅拌机,并加入酶制剂进行混合搅拌,其中所述酶制剂是由淀粉酶、蛋白酶、纤维素酶、β-葡聚糖酶、复合酶以体积比为2:1:1:1:2混合形成,且进行混合搅拌时废菌包与酶制剂的混合比为93:7,所述搅拌机的搅拌速度为200r/min,进行混合搅拌时由专业人员进行成分配比检测,并通过成分配比检测结果进行判断,通过判断结果进行处理,其中成分配比检测结果显示每立方厘米混合物中废菌包与酶制剂的混合比符合93:7则判断为搅拌完成,成分配比检测结果显示每立方厘米混合物中废菌包与酶制剂的混合比不符合93:7则判断为搅拌未完成,且判断结果为搅拌完成则停止搅拌,并由人工将搅拌后形成的混合物进行收集,判断结果为搅拌未完成则继续进行搅拌,并由专业人员进行成分配比检测,通过成分配比检测结果进行判断,通过判断结果进行处理,直至判断结果为搅拌完成则停止搅拌;

53.s3:共同发酵:将收集到的的混合物与原材料进行共同发酵制备出有机营养土,其中进行共同发酵前由人工先将收集到的的混合物与原材料按比例进行混合,且所述混合比例为收集到的混合物:草炭土:蘑菇肥:泥炭土:废菌包:腐叶土为3:2:1:2:1:2,混合完成后由人工将形成的最终混合物装入发酵罐进行共同发酵,其中进行共同发酵时由发酵温度为40℃,发酵时间为80h,所述发酵过程中由专业人员对形成的有机营养土进行实时检测,其中所述实时检测过程是由专业人员先对发酵形成的有机营养土进行抽样,其中进行抽样时抽取的样土体积:有机营养土总发酵体积为1:299,且抽样过程采用随机抽样,抽样完成后由专业人员对抽取出的样土进行检测,其中检测内容为样土壤酸碱度;

54.s4:成分检测:发酵完成后由专业人员对制备出的有机营养土进行成分检测,其中

成分检测内容为有机质含量、腐植酸含量、n+p+k总元素含量、含水量、c/n值,通过成分检测结果判断制备出的营养土是否符合技术要求,通过判断结果进行定义,并通过定义进行处理,其中所述技术要求为在干基中有机质含量≥30%、腐植酸含量≥5%、n+p+k总元素含量≥3%、含水量≤45%、c/n值<25,判断结果显示制备出的营养土符合技术要求则定义为制备成功,判断结果显示制备出的营养土不符合技术要求则定义为制备失败,且定义为制备成功则不进行处理,定义为制备失败则由专业人员根据不符合要求的检测内容进行计算,通过计算结果增加缺失成分,并对增加成分后形成的营养土再次进行成分检测,通过成分检测结果进行判断,直至判断结果为制备出的营养土符合技术要求则停止计算;

55.s5:进行试验:由专业人员将制备成功的营养土进行试验,并通过试验结果进行处理,其中进行试验时由专业人员选取两盆相同的植物种植用的花盆作为承装容器,并对两个花盆进行标号花盆1和花盆2,将花盆1中25px表层土铲出并破碎,同时对花盆1中泥土进行深挖,其中进行深挖时由专业人员进行实时观测,通过观测结果进行处理,其中观测结果显示植物根系受损则更换花盆1,观测结果显示植物根系未受损则更换继续进行深挖,深挖完成后用小铲将有机营养土与泥土上下搅拌均匀,并用原来铲出的泥土均匀覆盖到花盆1泥土表面,覆盖完成后对花盆1和花盆2进行洒水,同时由专业人员分别对植物生长情况进行观察,并分别记录观测数据,其中观察时间为所述种植植物的一个生长周期,观察结束后由专业人员将记录下的花盆1和花盆2中植物生长情况进行对比,通过对比结计算花盆1的植物生长加快率;

56.s6:进行储存:将制得的有机营养土进行储存,其中进行存储前由人工对所述有机营养土进行等份称量,称量完成后将有机营养土进行打包,其中进行打包时采用真空包装袋,且有机营养土装包完成后需对真空包装袋进行密封获得有机营养土成品,由人工将获得的有机营养土成品送入仓库进行储存,其中仓库环境温度保持在23℃,仓库环境相对湿度保持在40-60%,储存处理完成后由专业人员定期对仓库环境的相对湿度进行检测,其中定期检测间隔为30d,通过检测结果进行处理,检测结果显示仓库环境的相对湿度在40-60%则不进行处理,检测结果显示仓库环境的相对湿度不在40-60%则对相对湿度数据进行判断,通过判断结果进行处理,其中判断结果为相对湿度数据小于40%则降低仓库环境温度,判断结果为相对湿度数据大于60%则提高仓库环境温度。

57.实施例五

58.参照图1,一种利用废菌包制作有机营养土的制备工艺,包括以下步骤:

59.s1:原材料收集:由人工前往原材料产出基地进行原材料收集,其中所述原材料包括草炭土、蘑菇肥、泥炭土、废菌包、腐叶土,且进行原材料收集时各原材料均采用单独包装袋装填,并由人工在包装袋外部进行原材料种类标记,标记完成后由人工进行称重,并通过称重数据进行判断,通过判断结果进行处理,其中称重数据显示单种原材料重量总和超过1000kg则判断为一次收集完成,称重数据显示单种原材料重量总和不超过1000kg则判断为一次收集未完成,且判断结果为一次收集完成则由人工将收集到的原材料采用专用运输车运输至有机营养土制备工厂,判断结果为一次收集未完成则继续进行原材料收集;

60.s2:原材料处理:有机营养土制备工厂先对获得的废菌包进行单独处理,其中进行单独处理时由人工将获得的废菌包放入搅拌机,并加入酶制剂进行混合搅拌,其中所述酶制剂是由淀粉酶、蛋白酶、纤维素酶、β-葡聚糖酶、复合酶以体积比为2:1:1:1:2混合形成,

且进行混合搅拌时废菌包与酶制剂的混合比为93:7,所述搅拌机的搅拌速度为200r/min,进行混合搅拌时由专业人员进行成分配比检测,并通过成分配比检测结果进行判断,通过判断结果进行处理,其中成分配比检测结果显示每立方厘米混合物中废菌包与酶制剂的混合比符合93:7则判断为搅拌完成,成分配比检测结果显示每立方厘米混合物中废菌包与酶制剂的混合比不符合93:7则判断为搅拌未完成,且判断结果为搅拌完成则停止搅拌,并由人工将搅拌后形成的混合物进行收集,判断结果为搅拌未完成则继续进行搅拌,并由专业人员进行成分配比检测,通过成分配比检测结果进行判断,通过判断结果进行处理,直至判断结果为搅拌完成则停止搅拌;

61.s3:共同发酵:将收集到的的混合物与原材料进行共同发酵制备出有机营养土,其中进行共同发酵前由人工先将收集到的的混合物与原材料按比例进行混合,且所述混合比例为收集到的混合物:草炭土:蘑菇肥:泥炭土:废菌包:腐叶土为3:2:1:2:1:2,混合完成后由人工将形成的最终混合物装入发酵罐进行共同发酵,其中进行共同发酵时由发酵温度为42℃,发酵时间为95h,所述发酵过程中由专业人员对形成的有机营养土进行实时检测,其中所述实时检测过程是由专业人员先对发酵形成的有机营养土进行抽样,其中进行抽样时抽取的样土体积:有机营养土总发酵体积为1:299,且抽样过程采用随机抽样,抽样完成后由专业人员对抽取出的样土进行检测,其中检测内容为样土壤酸碱度,进行检测时由专业人员取出有机营养土放入玻璃杯中,并按土:水=1:2的比例进行混合搅拌,搅拌完成后用ph计检测所述混合溶液的酸碱度,并通过检测出的酸碱度数据进行判断,通过判断结果进行处理,其中检测出的酸碱度数据大于7则判断为碱性,检测出的酸碱度数据等于7则判断为中性,检测出的酸碱度数据小于7则判断为酸性,且判断结果显有机营养土呈碱性则由专业人员通过计算加入硫酸铝,判断结果显有机营养土呈酸性则由专业人员通过计算加入石灰粉,直至判断结果显示有机营养土呈中性则停止加入其他物质;

62.s4:成分检测:发酵完成后由专业人员对制备出的有机营养土进行成分检测,其中成分检测内容为有机质含量、腐植酸含量、n+p+k总元素含量、含水量、c/n值,通过成分检测结果判断制备出的营养土是否符合技术要求,通过判断结果进行定义,并通过定义进行处理,其中所述技术要求为在干基中有机质含量≥30%、腐植酸含量≥5%、n+p+k总元素含量≥3%、含水量≤45%、c/n值<25,判断结果显示制备出的营养土符合技术要求则定义为制备成功,判断结果显示制备出的营养土不符合技术要求则定义为制备失败,且定义为制备成功则不进行处理,定义为制备失败则由专业人员根据不符合要求的检测内容进行计算,通过计算结果增加缺失成分,并对增加成分后形成的营养土再次进行成分检测,通过成分检测结果进行判断,直至判断结果为制备出的营养土符合技术要求则停止计算;

63.s5:进行储存:将制得的有机营养土进行储存,其中进行存储前由人工对所述有机营养土进行等份称量,称量完成后将有机营养土进行打包,其中进行打包时采用真空包装袋,且有机营养土装包完成后需对真空包装袋进行密封获得有机营养土成品,由人工将获得的有机营养土成品送入仓库进行储存,其中仓库环境温度保持在26℃,仓库环境相对湿度保持在40-60%,储存处理完成后由专业人员定期对仓库环境的相对湿度进行检测,其中定期检测间隔为30d,通过检测结果进行处理,检测结果显示仓库环境的相对湿度在40-60%则不进行处理,检测结果显示仓库环境的相对湿度不在40-60%则对相对湿度数据进行判断,通过判断结果进行处理,其中判断结果为相对湿度数据小于40%则降低仓库环境

温度,判断结果为相对湿度数据大于60%则提高仓库环境温度。

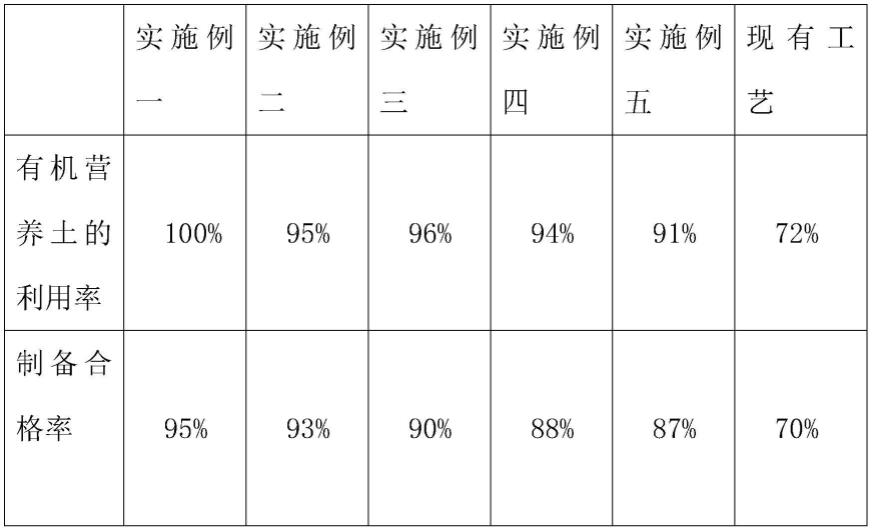

64.将实施例一、实施例二、实施例三、实施例四和实施例五中一种利用废菌包制作有机营养土的制备工艺行试验,得出结果如下:

[0065][0066]

实施例一、实施例二、实施例三、实施例四和实施例五制得的利用废菌包制作有机营养土的制备工艺对比现有工艺有机营养土的利用率和制备合格率有了显著提高,且实施例一为最佳实施例。

[0067]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1