一种新型液态自动饲喂系统的制作方法

1.本实用新型涉及机械领域,具体地,涉及饲喂系统。

背景技术:

2.随着社会的发展,猪舍开始采用自动化的饲喂系统进行喂食,例如饲喂干料的干料线饲喂系统与饲喂水料的水料线饲喂系统,然而现有的饲喂系统并不能满足使用者的需求,干料线饲喂系统存在着粉料多、粉尘多、难投药等问题,水料线饲喂系统亦存在着饲喂复杂、饲喂时间长、采食拥挤等问题;对于水料线饲喂系统而言,还存在食料的传输管道易因大小不均匀的食料颗粒而造成堵塞,食料的传输管道不易清洗等等问题,影响了饲喂系统的使用效果;另一方面,猪舍的饲喂系统不佳也会对其环境产生污染,例如造成猪舍内存在臭气、蚊蝇、粪污等。

3.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

4.本实用新型的目的是提供一种新型液态自动饲喂系统,以解决上述至少一个技术问题。

5.为了达到上述目的,本实用新型采用下述技术方案:

6.一种新型液态自动饲喂系统,包括自动饲喂系统本体,其特征在于,所述自动饲喂系统本体包括用于存放食料颗粒的料塔、用于存放清水的第一水塔、用于存放em菌液的存储罐,所述料塔、所述第一水塔与所述存储罐均连接用于混合水料的水料预混仓,所述水料预混仓连接磨浆机;

7.所述磨浆机连接用于存放浆料的储料过渡池,所述储料过渡池连接发酵罐,所述发酵罐连接汇集管,所述发酵罐的一侧设有用于显示发酵罐液位的液位管,所述液位管的上部与所述发酵罐的上部相连,所述液位管的下部与所述发酵罐的下部相连,所述液位管连接空气压缩机;

8.所述汇集管连接增压泵,所述增压泵连接用于设置在猪舍内的下料器;

9.所述下料器连接回流管道,所述回流管道连接所述发酵罐。

10.所述料塔的出料口处设有螺旋输送机,所述螺旋输送机与水料预混仓相连。

11.所述存储罐通过管道与水料预混仓相连,用于连接存储罐与水料预混仓的管道上设有计量泵。

12.所述第一水塔通过第一管道与所述水料预混仓相连,所述第一管道上设有第一泵体。

13.所述自动饲喂系统本体包括用于青料浆进料的进料管,所述进料管连接所述第一管道,所述进料管与所述第一管道的连接处设置在所述第一泵体的后侧。

14.所述发酵罐通过管道连接所述汇集管,用于连接发酵罐与汇集管的管道上设有用于控制出料的出料电动阀门。

15.所述发酵罐为四个,四个所述发酵罐包括第一发酵罐、第二发酵罐、第三发酵罐、第四发酵罐,所述第一发酵罐的一侧设有第一液位管,所述第二发酵罐的一侧设有第二液位管,所述第三发酵罐的一侧设有第三液位管,所述第四发酵罐的一侧设有第四液位管,所述第一液位管、所述第二液位管、所述第三液位管与所述第四液位管均连接所述空气压缩机;

16.所述储料过渡池通过管道连接所述第一发酵罐,用于连接储料过渡池与第一发酵罐的管道上设有第一进料电动阀门,所述第一发酵罐通过管道连接管道连接所述汇集管,用于连接所述第一发酵罐与所述汇集管的管道上设有第一出料电动阀门;

17.所述储料过渡池通过管道连接所述第二发酵罐,用于连接储料过渡池与第二发酵罐的管道上设有第二进料电动阀门,第二发酵罐通过管道连接管道连接汇集管,用于连接第二发酵罐与汇集管的管道上设有第二出料电动阀门;

18.所述储料过渡池通过管道连接所述第三发酵罐,用于连接储料过渡池与第三发酵罐的管道上设有第三进料电动阀门,第三发酵罐通过管道连接管道连接汇集管,用于连接第一发酵罐与汇集管的管道上设有第三出料电动阀门;

19.所述储料过渡池通过管道连接所述第四发酵罐,用于连接储料过渡池与第四发酵罐的管道上设有第四进料电动阀门,第四发酵罐通过管道连接管道连接汇集管,用于连接第四发酵罐与汇集管的管道上设有第四出料电动阀门。

20.所述发酵罐通过管道连接所述回流管道,用于连接所述发酵罐与所述回流管道的管道上设有用于控制回流的回流电动阀门。

21.所述自动饲喂系统本体包括冲洗装置,所述冲洗装置包括用于存放清水的第二水塔,所述第二水塔连接清洗管道,所述清洗管道上设有用于控制清洗的清洗总电动阀门;

22.所述清洗管道连接罐体清洗管道,所述罐体清洗管道连接所述发酵罐,所述罐体清洗管道上设有用于控制罐体冲洗的罐体冲洗电动阀门;

23.所述汇集管连接排污管,所述排污管上设有用于控制发酵罐排污的第二阀门;

24.所述清洗管道连接管路清洗管道,所述管路清洗管道连接所述汇集管,所述管路清洗管道上设有用于控制管路冲洗的管路冲洗电动阀门。

25.所述自动饲喂系统本体包括风机,所述风机的出风口连接所述清洗管道。

26.本实用新型通过此设计,提供了一种新型液态自动饲喂系统,饲喂简单、饲喂效率高;且通过磨浆机、发酵罐、空气压缩机等设备的配合工作减少了管路堵塞的状况发生,发酵罐在使用过程中可冲入空气并形成气动搅拌的效果,以调控好氧菌厌氧菌等的繁殖程度,避免过于酸化,保证了饲喂系统的使用效果,提高了使用者的使用体验。

附图说明

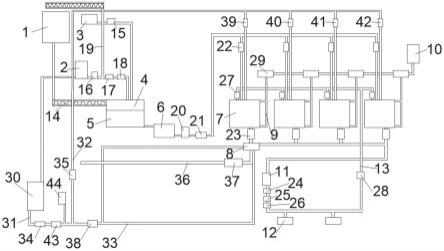

27.图1为本实用新型的部分结构连接示意图。

具体实施方式

28.以下结合附图对本实用新型的具体实施方式作进一步地说明。

29.如图1所示,一种新型液态自动饲喂系统,包括自动饲喂系统本体,自动饲喂系统本体包括用于存放食料颗粒的料塔1、用于存放清水的第一水塔2、用于存放em菌液的存储

罐3,料塔、第一水塔与存储罐均连接用于混合水料的水料预混仓4,水料预混仓连接磨浆机5;磨浆机连接用于存放浆料的储料过渡池6,储料过渡池连接发酵罐7,发酵罐连接汇集管8,发酵罐的一侧设有用于显示发酵罐液位的液位管9,液位管的上部与发酵罐的上部相连,液位管的下部与发酵罐的下部相连,液位管连接空气压缩机10;汇集管连接增压泵11,增压泵连接用于设置在猪舍内的下料器12;下料器连接回流管道13,回流管道连接发酵罐。本实用新型通过此设计,提供了一种新型液态自动饲喂系统,饲喂简单、饲喂效率高;且通过磨浆机、发酵罐、空气压缩机等设备的配合工作减少了管路堵塞的状况发生,发酵罐在使用过程中可充入空气并形成气动搅拌的效果,以调控好氧菌厌氧菌等的繁殖程度,避免过于酸化,保证了饲喂系统的使用效果,提高了使用者的使用体验。

30.为了保证自动饲喂系统的运行效果,第一水塔内用于存放热水,保证em菌液的使用效果。磨浆机将物料研磨成浆液,便于食料匀质化,减少了堵塞问题的发生,并可降低水料比,避免水料过于稀薄。储料过渡池可用于投药保健,同时,可对储料过渡池浆液的比重进行监控,并通过配料调整,确保合理的水料比,及时了解自动饲喂系统运行情况。液位管采用透明材料制成,便于使用者观察发酵罐内液体液位。在发酵罐使用时,通过空气压缩机向发酵罐内充入空气,实现充氧,以调控好氧菌、厌氧菌等菌类的繁殖程度,避免过于酸化。下料器可采用带有液位控制器的自动下料器。

31.料塔的出料口处设有螺旋输送机14,螺旋输送机与水料预混仓相连。便于通过螺旋输送机将干料送入水料预混仓内。存储罐通过管道与水料预混仓相连,用于连接存储罐与水料预混仓的管道上设有计量泵15。计量泵可在水料预混仓与进水进料同步启动,持续进行。第一水塔通过第一管道与水料预混仓相连,第一管道上设有第一泵体16。通过第一泵体将第一水塔内的水送入水料预混仓。为便于操作人员控制,用于连接第一水塔与水料预混仓的管道上设有第一阀门17、第一流量计18。

32.自动饲喂系统本体包括用于青料浆进料的进料管19,进料管连接第一管道,进料管与第一管道的连接处设置在第一泵体的后侧。通过进料管将青料浆或细碎青饲料送入第一管道,并与第一水塔送出的水一同送入水料预混仓内。

33.储料过渡池通过管道与发酵罐相连,用于连接料过渡池与发酵罐的管道上设有第二泵体20,通过第二泵体将储料过渡池内的浆料送入发酵罐。用于连接料过渡池与发酵罐的管道上设有第二流量计21、用于控制进料的进料电动阀门22。发酵罐通过管道连接汇集管,用于连接发酵罐与汇集管的管道上设有用于控制出料的出料电动阀门23。在饲料发酵一定时间后,出料电动阀门在发酵罐内液体处于高液位时开启,当发酵罐内液体处于低液位时出料电动阀门关闭。

34.发酵罐为四个,四个发酵罐包括第一发酵罐、第二发酵罐、第三发酵罐、第四发酵罐,第一发酵罐的一侧设有第一液位管,第二发酵罐的一侧设有第二液位管,第三发酵罐的一侧设有第三液位管,第四发酵罐的一侧设有第四液位管,第一液位管、第二液位管、第三液位管与第四液位管均连接空气压缩机;储料过渡池通过管道连接第一发酵罐,用于连接储料过渡池与第一发酵罐的管道上设有第一进料电动阀门,第一发酵罐通过管道连接管道连接汇集管,用于连接第一发酵罐与汇集管的管道上设有第一出料电动阀门;储料过渡池通过管道连接第二发酵罐,用于连接储料过渡池与第二发酵罐的管道上设有第二进料电动阀门,第二发酵罐通过管道连接管道连接汇集管,用于连接第二发酵罐与汇集管的管道上

设有第二出料电动阀门;储料过渡池通过管道连接第三发酵罐,用于连接储料过渡池与第三发酵罐的管道上设有第三进料电动阀门,第三发酵罐通过管道连接管道连接汇集管,用于连接第一发酵罐与汇集管的管道上设有第三出料电动阀门;储料过渡池通过管道连接第四发酵罐,用于连接储料过渡池与第四发酵罐的管道上设有第四进料电动阀门,第四发酵罐通过管道连接管道连接汇集管,用于连接第四发酵罐与汇集管的管道上设有第四出料电动阀门。第一进料电动阀门在第一发酵罐内液体处于低液位时开启,当第一发酵罐内液体处于高液位时第一进料电动阀门关闭,第一出料电动阀门在第四发酵罐内液体处于低液位时开启,当第一发酵罐内液体处于低液位时第一出料电动阀门关闭;第二进料电动阀门在第二发酵罐内液体处于低液位时开启,当第二发酵罐内液体处于高液位时第二进料电动阀门关闭,第二出料电动阀门在第一发酵罐内液体处于低液位时开启,当第二发酵罐内液体处于低液位时第一出料电动阀门关闭;第三进料电动阀门在第三发酵罐内液体处于低液位时开启,当第三发酵罐内液体处于高液位时第三进料电动阀门关闭,第三出料电动阀门在第二发酵罐内液体处于低液位时开启,当第三发酵罐内液体处于低液位时第三出料电动阀门关闭;第四进料电动阀门在第四发酵罐内液体处于低液位时开启,当第四发酵罐内液体处于高液位时第四进料电动阀门关闭,第四出料电动阀门在第三发酵罐内液体处于低液位时开启,当第四发酵罐内液体处于低液位时第四出料电动阀门关闭。

35.增压泵通过管道连接下料器,用于连接增压泵与下料器的管道上设有压力表24、第三流量计25与ph计26。

36.发酵罐通过管道连接回流管道,用于连接发酵罐与回流管道的管道上设有用于控制回流的回流电动阀门27。便于将多余饲料或清洗水送回配料罐内,回流电动阀门可与发酵罐的出料电动阀门同步运行。回流管道上设有第四流量计28。供料管与回流管分别配置流量计,便于通过统计了解日喂量及采食量变化情况。

37.液位管通过管道连接空气压缩机,用于连接液位管与空气压缩机的管道上设有用于控制空气充入的补氧电动阀门29。便于操作人员控制空气充入通过液位管充入发酵罐内进行补氧发酵,同时也便于通过控制空气充入形成发酵罐内气动搅拌的效果。

38.自动饲喂系统本体包括冲洗装置,冲洗装置包括用于存放清水的第二水塔30,第二水塔连接清洗管道31,清洗管道上设有用于控制清洗的清洗总电动阀门34;清洗管道连接罐体清洗管道32,罐体清洗管道连接发酵罐,罐体清洗管道上设有用于控制罐体冲洗的罐体冲洗电动阀门35;汇集管连接排污管36,排污管上设有用于控制发酵罐排污的第二阀门37;清洗管道连接管路清洗管道33,管路清洗管道连接汇集管,管路清洗管道上设有用于控制管路冲洗的管路冲洗电动阀门38。当采用第一发酵罐、第二发酵罐、第三发酵罐与第四发酵罐时,罐体清洗管道上设有用于控制第一发酵罐冲洗的第一发酵罐冲洗电动阀门39、用于控制第二发酵罐冲洗的第二发酵罐冲洗电动阀门40、用于控制第三发酵罐冲洗的第三发酵罐冲洗电动阀门41与用于控制第四发酵罐冲洗的第四发酵罐冲洗电动阀门42。冲洗装置可在饲养完成后及时且快速的冲洗管道与罐体。为了保证冲洗装置的使用效果,清洗管道上设有第三泵体43。第二水塔连接用于自来水进水管。第一水塔通过管道连接第二水塔,便于将第一水塔内的冷水输入用于存储热水的第二水塔内,用于连接第一水塔与第二水塔的管道上设有第三阀门,以调节第二水塔内的水温。自动饲喂系统本体包括风机44,风机的出风口连接清洗管道。风机的出风口与清洗管道的连接处设置在清洗总电动阀门的后侧。

在清洗管路后,可通过高压风机鼓风风干管路。

39.最后应说明的是:以上仅为本实用新型的优选实施例而已,并不用于限定本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1